铜矿峪选矿厂浮选设备应用与改造

车红

摘 要:铜矿峪矿选矿磨浮二段浮选作业浮选机为北京矿冶研究总院的GF/KYF型浮选机组,自2011年建成投产后,针对浮选机在使用过程中存在的问题进行了一系列改造,延长浮选机使用寿命,提高了各项浮选指标。

关键词:浮选机;应用;改造

铜矿峪矿是北方铜业股份有限公司的主体生产矿山,于1958 年投产。铜矿峪矿矿石属斑岩型铜矿床,主要有 7 个矿体组成,矿石的矿物组成比较简单。矿石分硫化矿和氧化矿2种,以硫化矿为主,氧化矿占总矿量的6.64%左右。铜的硫化矿物主为黄铜矿,其次为斑铜矿和辉铜矿。铜的氧化矿物主要为孔雀石,其次为蓝铜矿。共生矿物以黄铁矿为主,其次含有少量钼和微量的金银。非金属矿物以石英、绢云母、长石为主,其次含有绿泥石、黑云母等。

铜矿峪矿磨浮二段浮选作业浮选机为北京矿冶研究总院的GF/KYF型浮选机组,浮选作业为一次粗选、两次扫选、三次精选、中矿顺序返回的工艺流程。磨矿作业的产品由Φ4.5×4.5m的搅拌槽中进行浮选前的调浆,粗、扫选作业配置在同一个水平面上,为1台GF-40型和4台KYF-40型充气式机械搅拌浮选机联合机组,一扫、二扫和粗选采用了相同的浮选机配置,精选采用BF-12自吸浆吸气机械搅拌浮选机。精三的产品为铜精矿,然后通过泵扬送至脱水系统。

1 浮选机使用现状及存在的问题

1.1浮选机槽体底部磨损严重,检修不便

浮选系统由2011年年底投入使用,经过10年的运行,设备逐渐老化,浮选机槽体出现磨漏现象,若更换浮选槽则需要大量时间,在实际生产中没有充足的时间更换浮选槽,且浮选槽磨漏只是局部磨漏,没有全部更换的必要,只能在槽体内部补焊钢板,但是此办法需要磨矿浮选系统循环“停车”,并放空浮选槽内矿浆方可进行,严重影响了磨矿浮选系统运转率,且在浮选槽内部空间狭小,检修不便。

1.2精选泡沫槽时长出现“冒槽”现象

由于浮选场地限制,精选矿浆和泡沫是由BF浮选机在搅拌过程中盖板和叶轮之间行成局部负压区而产生的吸力进入到浮选机内部的,但在实际生产过程中,一精泡沫槽经常出现泡沫“冒槽”现象,导致中矿返回中精矿含量增加,从而影响了选铜回收率的提高。

2 改造措施及效果

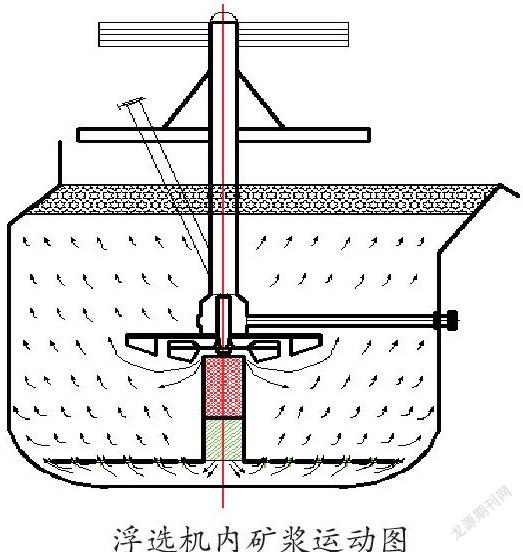

(1)经对浮选机漏点检查得知,浮选机槽底漏点均为浮选机下方,根据浮选机内矿浆运动图可知,矿浆在浮选槽内运动时,主要是和浮选机下方的槽体进行摩擦,所以浮选机下方槽底磨损较为严重。

浮选机内矿浆运动图

结合生产经验,将浮选机槽体底部漏点修补方式由“槽体内部补焊”改为“安装外置假底”。根据浮选槽体实际尺寸和形状,设计制作离开40 m3浮选机外置假底检修件,在浮选机外侧底部施工,假底与浮选机之间填充耐磨层。实现了在不停磨矿浮选系列的情况下完成浮选机漏点检修,解决浮选机底部磨损渗漏的问题,同时将还未出现漏点的浮选机槽体底部安装假底,减少了因浮选机槽底漏浆而导致的球磨机停车,提高系统运转率。

(2)BF浮选机在运行中,返回中矿和上一流到精矿是由浮选机在搅拌时盖板和叶轮之间形成局部负压经吸浆管吸入浮选机中的。而矿浆返回管路内径为200mm,返回矿浆量较小,高度约50mm,仅占管径的25%左右,且返回管导致浮选机搅拌产生的气压绝大多数由返浆管进入,泡沫管吸力减少,泡沫难以被吸入到下一流程。在二精第一台浮选机返回矿浆回路管口处的间隔箱加装一个闸板阀门,并适当关闭阀门,减少了矿浆返回管的进气量,从而增加了上一流道泡沫管路进气量,浮选槽内泡沫更容易被吸入下一流程,减少了浮选槽“冒槽”现象,中矿返回中精矿被大量“刮出”,从而降低了尾矿品位,提高了选矿回收率。

改造后经过几个月的运行,选矿尾矿品位有所降低,回收率明显提高。改造前浮选各项指标与改造后浮选指标如表1。

由表1可知,改造后铜尾矿品位由原来的0.038%-0.039%降低为0.036%-0.037%,在原礦品位相同情况下,回收率明显提高。

3 结论

(1)浮选机槽体底部漏点修补方式由“槽体内部补焊”改为“安装外置假底”,延长了浮选机使用寿命,节省了浮选机检修时间,提高了运转率。

(2)通过精选矿浆返回管加装闸阀,减少了浮选槽“冒槽”现象,中矿返回中精矿被大量“刮出”,降低了尾矿品位,提高了选矿回收率,经济效益显著。

参考文献:

[1]王忠民,柴垣民。降低铜矿峪矿精矿中二氧化硅含量途径探讨【期刊论文】,有色金属,2003,6:6-9.

[2]田华伟,冯斌,柴垣民。铜矿峪选矿厂浮选系统设备改造【期刊论文】,现代矿业,2013,9,9:153.