高压辊磨机串联工艺流程在某铁矿的应用研究

王 欢 翁金红 王荣林 沈 斌

(安徽马钢矿业资源集团姑山矿业有限公司)

高压辊磨机以其独特的粉碎原理和高效节能的技术特点首先应用于水泥行业[1-2],在美国亚利桑那州铜矿的应用取得成功后,在世界众多金属矿山得到推广应用。2006年,马钢凹山选矿厂将高压辊磨机应用于铁矿石的超细碎,开启了我国金属矿山应用高压辊磨机的先河。目前,高压辊磨机已广泛应用于我国金属矿山的矿物加工[3-5]。

随着我国开采矿石的日益贫、细、杂化,磨矿产品细度要求越来越高。磨矿细度的提高势必会增加磨矿成本,使选矿流程复杂化。若高压辊磨串联工艺能引入生产流程,则有利于缩短磨选流程,降低磨矿能耗,提高入磨品位,并最终实现节能减排、提质增产、降本增效的目标[6-10]。马钢某矿山对现场三段一闭路破碎产品开展了高压辊磨串联+预选工艺应用研究。

1 原矿性质

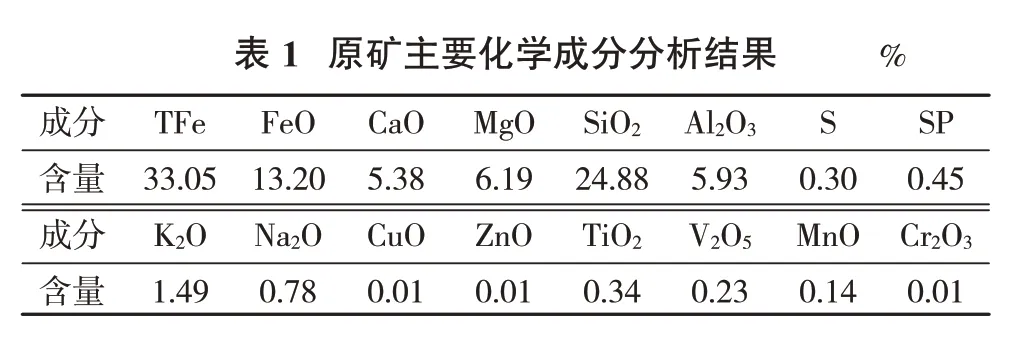

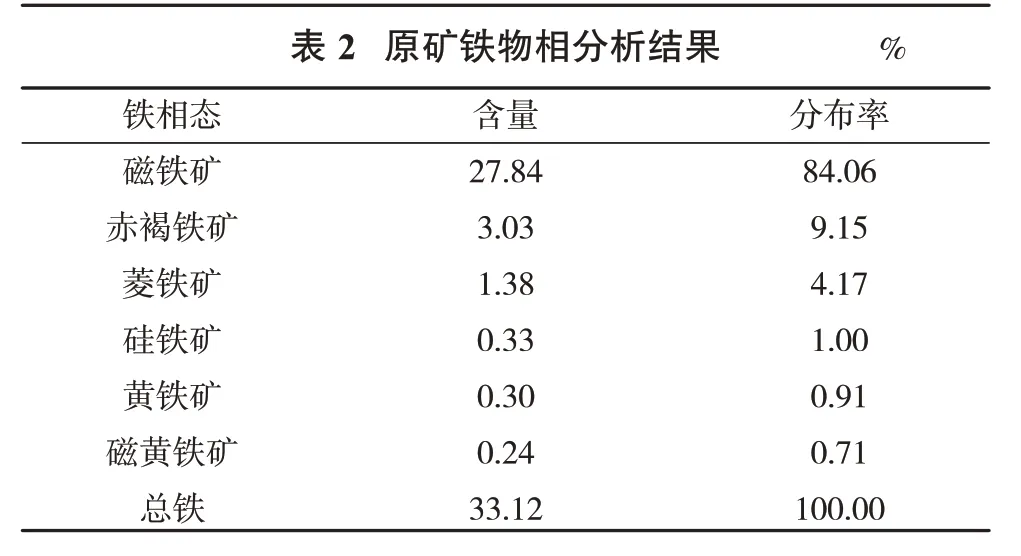

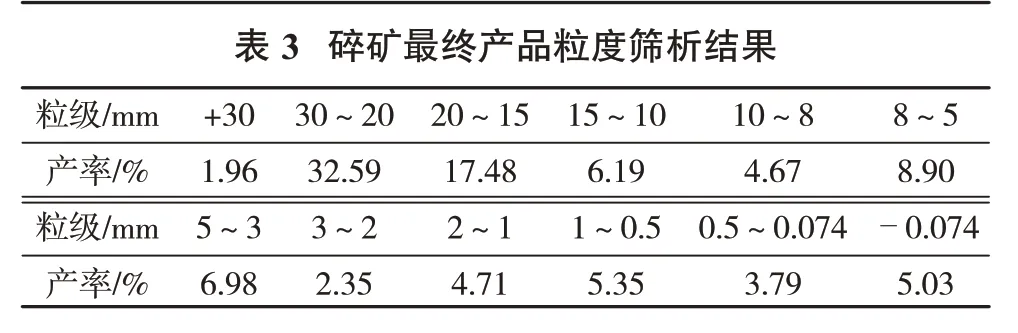

原矿主要化学成分分析结果见表1,铁物相分析结果见表2,碎矿最终产品粒度见表3。

?

?

?

由表1可知,原矿中可供选矿回收的主要元素为铁,含量33.05%,碱性系数0.38,具原生酸性铁矿石特征;矿石中有害元素硫、磷含量较低,对选别精矿质量的影响可以忽略;需要选矿排除的造渣组分主要是SiO2,其次为MgO、Al2O3和CaO。

由表2可知,原矿中铁主要以磁铁矿形式存在,分布率84.06%;其次是赤褐铁矿,分布率9.15%;其他铁矿物含量较少。矿石的理论回收率约84%。

由表3可知,碎矿最终产品30~20 mm粒级产率最高,达32.59%,其次是20~15 mm粒级,产率17.48%,-0.074 mm粒级产率为5.03%。

2 试验流程的拟定

目前,大多数选矿厂辊压产品的粒度上限在5~3 mm,为了扩大产能、稳定产品质量,提出了在三段一闭路破碎流程的基础上增加两段高压辊磨—预选作业,将现有流程中的辊压产品粒度从5~0 mm降至2~0 mm或1~0 mm、0.5~0 mm,此粒度下-0.074 mm含量基本在30%~50%。大幅度降低高压辊磨辊压产品粒度,提高入磨铁品位,最大程度实现“保质提产、节能降耗、降本增效”的技术目标。试验拟定的高压辊磨串联+预选流程见图1。

3 两段高压辊磨串联+预选试验研究

3.1 一段高压辊磨辊压试验

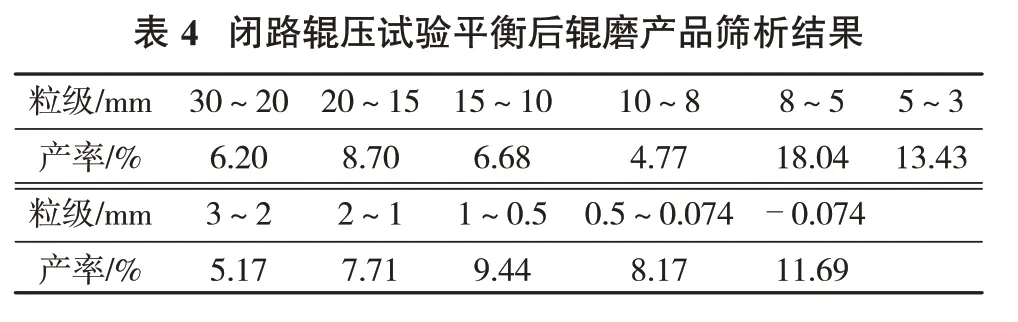

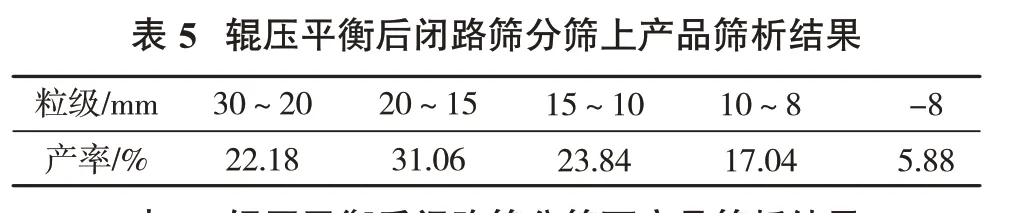

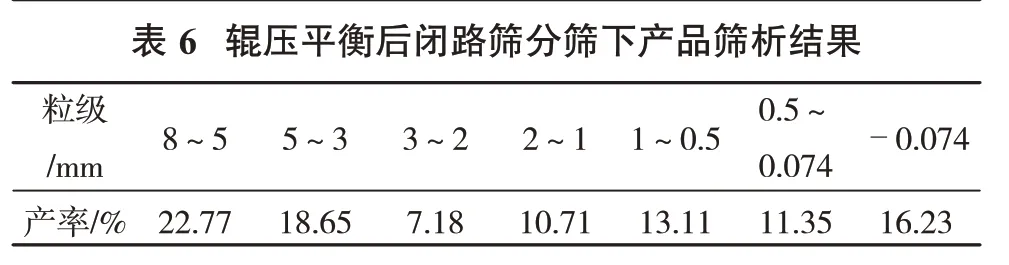

闭路辊压试验设备为ϕ800 mm×250 mm高压辊磨机,压力9 MPa,转速0.335 m/s,给矿粒度30~0 mm,物料为自然含水,闭路筛下产品粒度8~0 mm,闭路辊压试验平衡后辊磨产品及筛上、筛下产品筛析结果见表4、表5、表6。

?

?

?

由表4、表5、表6可知,高压辊磨产品粒度明显减小,细颗粒含量大幅度增加,-8 mm含量由给料的37.11%增加到73.65%,-0.074 mm含量由给料的5.03%增加到11.69%;辊压产品筛下-2 mm粒级含量51.40%,-0.074 mm粒级含量16.23%。

该辊压试验的返砂比38.85%,辊压效果较明显。

3.2 一段闭路辊压筛上、筛下产品干式磁选抛尾试验

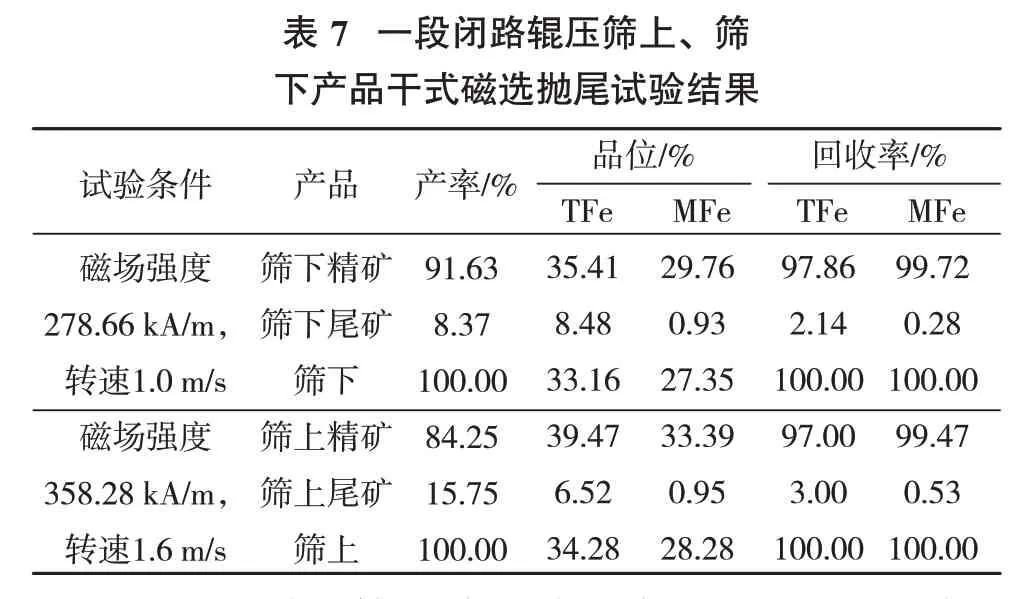

一段闭路辊压筛上(+8 mm)、筛下产品(8~0 mm)干式磁选抛尾试验结果见表7。

?

由表7可知,筛上精矿铁品位39.47%、磁性铁回收率99.47%、尾矿磁性铁含量0.95%;筛下精矿铁品位35.41%、磁性铁回收率99.72%、尾矿磁性铁含量0.93%,预选抛尾效果较好。

3.3 二段高压辊磨辊压试验

对表7中的筛下精矿进行二段高压辊磨辊压试验,控制闭路筛下产品粒度2~0 mm、1~0 mm、0.5~0 mm,试验设备为ϕ400 mm×100 mm高压辊磨机,压力4 MPa,转速0.74 m/s,给矿粒度8~0 mm,物料为自然含水,二段高压辊磨闭路辊压试验结果见表8。

?

由表8可知:①二段闭路辊压筛下控制粒度为2~0 mm情况下,高压辊磨机排矿-0.074 mm占17.33%,筛下产品-0.074 mm占29.22%,循环负荷69.10%。②二段闭路辊压筛下控制粒度为1~0 mm情况下,高压辊磨机排矿-0.074 mm占18.99%,筛下产品-0.074 mm占38.05%,循环负荷102.66%。③二段闭路辊压筛下控制粒度为0.5~0 mm情况下,高压辊磨机排矿-0.074 mm占19.27%,筛下产品-0.074 mm占48.78%,循环负荷154.97%。

3.4 二段闭路辊压筛上、筛下产品磁选抛尾试验

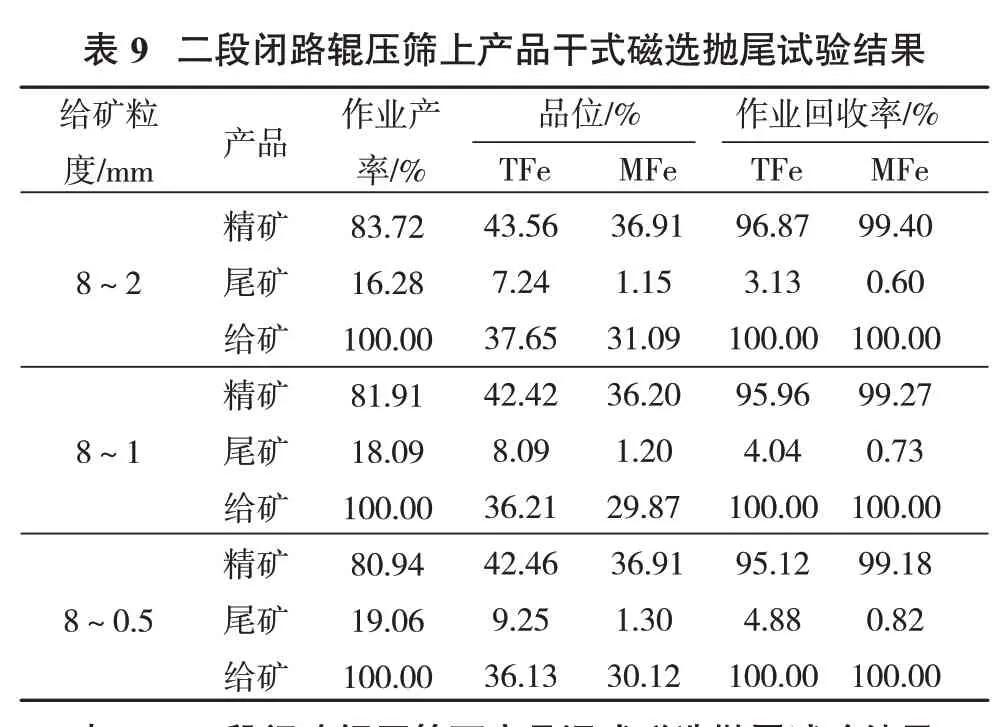

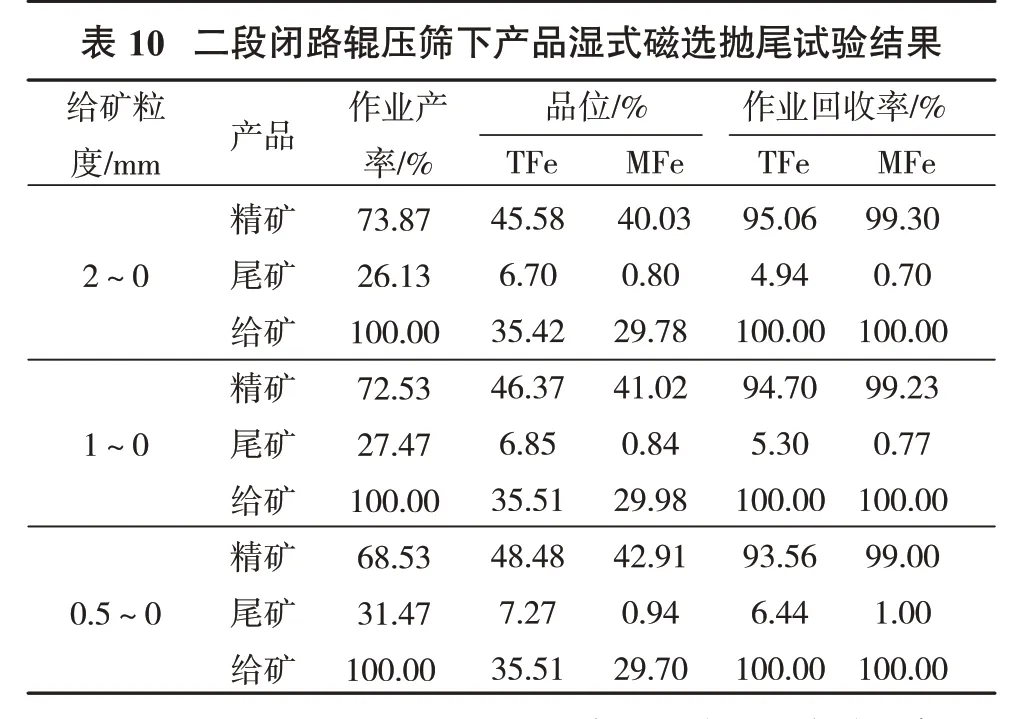

二段闭路辊压筛上(8~2 mm或8~1 mm、8~0.5 mm)干式磁选(磁场强度278.66 kA/m,转速1.70 m/s)、筛下产品(2~0 mm或1~0 mm、0.5~0 mm)湿式磁选,抛尾试验结果见表9、表10。

?

?

由表9可知,二段闭路辊压筛上产品采用干式磁选抛尾,可抛出作业产率16.28%~19.06%、磁性铁含量1.15%~1.30%的尾矿,精矿铁品位提高到42.42%~43.56%、磁性铁作业回收率99.18%~99.40%,干式磁选抛尾效果较好。

由表10可知,二段闭路辊压筛下产品采用湿式磁选抛尾,可抛出作业产率26.13%~31.47%、铁品位6.70%~7.27%、磁性铁含量0.80%~0.94%的尾矿,精矿铁品位提高到45.58%~48.48%、磁性铁作业回收率99.00%~99.30%,湿式磁选抛尾量较大,铁品位提高幅度也较大,抛尾效果好。

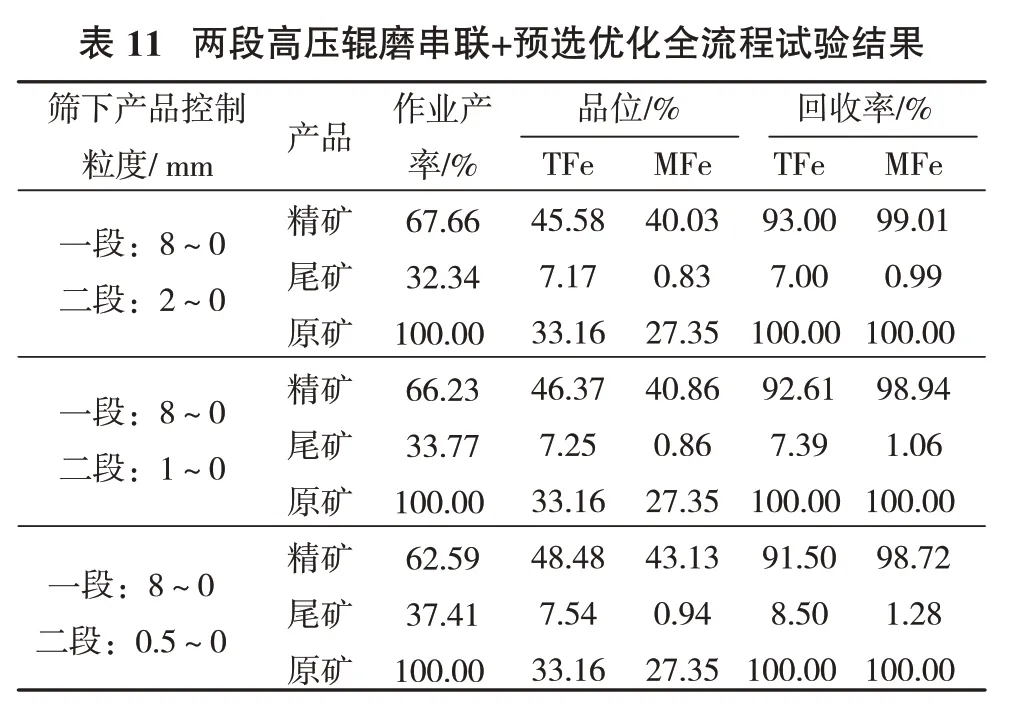

3.5 两段高压辊磨串联+预选优化流程试验

根据各阶段试验结果,进行了两段高压辊磨串联+预选优化全流程试验,结果见表11。

由表11可知,现场碎矿产品经两段高压辊磨串联+预选工艺流程处理,一段辊压最终产品粒度放粗到8~0 mm,筛下、筛上均采用干式磁选抛尾;二段辊压最终产品粒度2~0 mm、1~0 mm或0.5~0 mm,筛下采用湿式磁选抛尾,筛上采用干式磁选抛尾,最终得到品位45.58%~48.48%的精矿,抛出产率32.34%~37.41%、磁性铁含量小于1%的尾矿。

4 结论

(1)碎矿最终产品TFe品位33.05%,磁铁矿之铁分布率84.06%,-0.074 mm粒级产率5.03%,+30 mm粒级产率1.96%,+8 mm粒级产率62.89%,中间粒级多有利于辊压。

?

(2)在现场三段一闭路破碎流程的基础上增加两段高压辊磨作业,一段放粗粒度至8~0 mm,二段辊压最终产品粒度2~0 mm、1~0 mm或0.5~0 mm,-0.074 mm含量达29.22%~48.78%,接近国内选铁厂一段磨矿细度。因此,两段串联辊压流程基本可以代替一段磨矿。

(3)两段高压辊磨串联+预选优化流程最终可得到品位45.58%~48.48%的精矿,抛出产率32.34%~37.41%、磁性铁含量小于1%的尾矿。该工艺的实施有望简化磨选流程,降低磨选成本,减少细粒尾矿量,产出的粗粒尾矿可作为建筑砂石出售。