整车防腐静态主观评价方法的探索

沈洋,李萌,郭秋彦,马秋,王文涛

(1.吉利汽车研究院(宁波)有限公司,宁波 315000; 2.嘉兴威凯检测技术有限公司,嘉兴 314500)

前言

防腐作为汽车重要的性能之一,国内外车企均开展相应的研发工作,工作流通常可分解为:整车定义→目标分解→零件验证→整车验收。而在整车定义和目标分解阶段,车企除了执行自有的防腐企标,还会重点参考竞品车辆的防腐设计。

但防腐是一项复杂的整车性能,不同于油耗、加速、气密性等性能,无法用快速试验的方式获得简明的竞品数据。在静态无破坏的情况下,需要综合评估选材、工艺、结构等防腐要素,获得相关系统及零部件的防腐水平,从而更精准地定义整车及零部件防腐目标,提高车辆市场竞争力。

本文计划从车身防腐、护板防腐、零部件防腐等多维度,探索竞品车辆的整车防腐主观评价方法。

1 基本原则

1.1 车辆要求

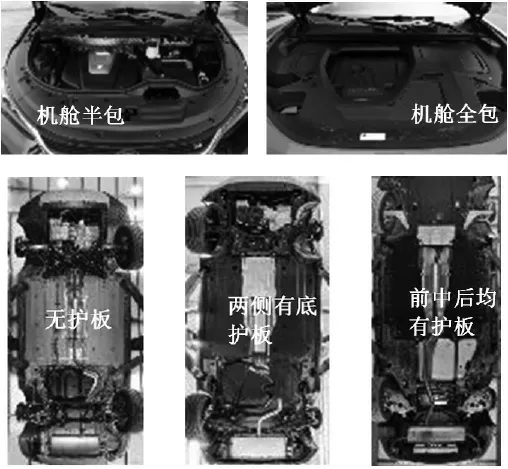

待评价车辆(下称“竞品车”)应保持较新状态,车身及零部件表面清晰可辨,四门两盖开启且车辆可举升,装饰性护板可拆卸,整体评价视角如图1。

图1 评价视角

1.2 评价模型

制定对标模板,通过外观识别、物化性能检测等无损手段,结合行业经验,快速判断竞品车辆的某一模块的防腐设计定义,通过与本品的比对,得到三种结果如下:

L:综合评估优于本品;

C:综合评估与本品持平;

S:综合评估不及本品。

按照既定的评价顺序及比对原则,对结果予以逐条记录,获得的整车防腐数据可作为主观评价工作的输出物。

2 车身防腐

2.1 板材应用

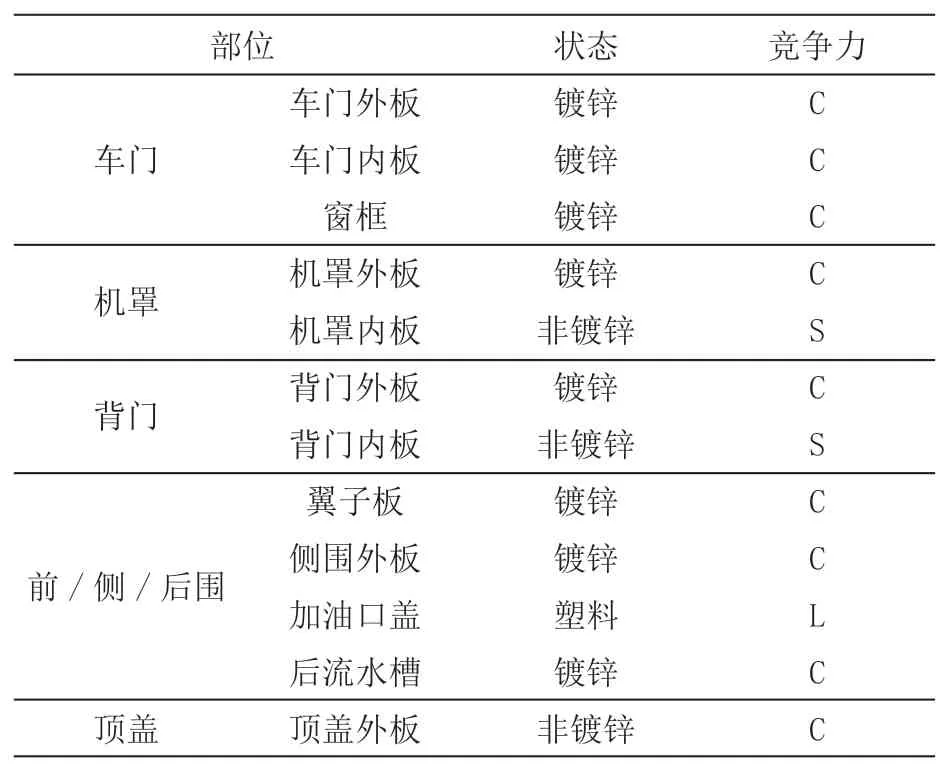

白车身板材选型是整车防腐设计的重要一环,镀锌板或铝板的防腐性能均大大高于普通钢板。外覆盖件作为消费者高感知且腐蚀强度最大的车身件,应优先定义镀锌板或铝板。通常可通过X-RF仪器,可直接测量外覆盖件板材用料。通常车身板材防腐竞争力:塑料>铝材>镀锌板>非镀锌板[1]。点检后评价见表1。

表1 竞品车外覆盖件板材点检

根据经验,外覆盖件运用镀锌板或铝板的情况,可大致推断整车板材防腐状态,例如80 %,50 %,20 %甚至更低[2]。

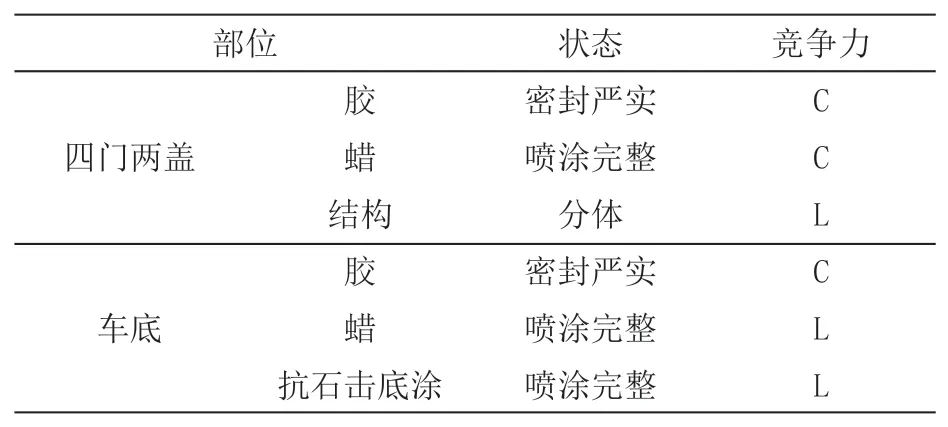

2.2 涂装防护

在非拆解状态下,静态整车能够观察到的涂装防护部分较少,粗/细密封胶仅在外覆盖件和底板区域可见,空腔蜡通常被遮挡难以观察,抗石击涂料在底板/轮罩等区域可作大致判断[3],点检后评价见表2。

表2 竞品车涂装防腐点检

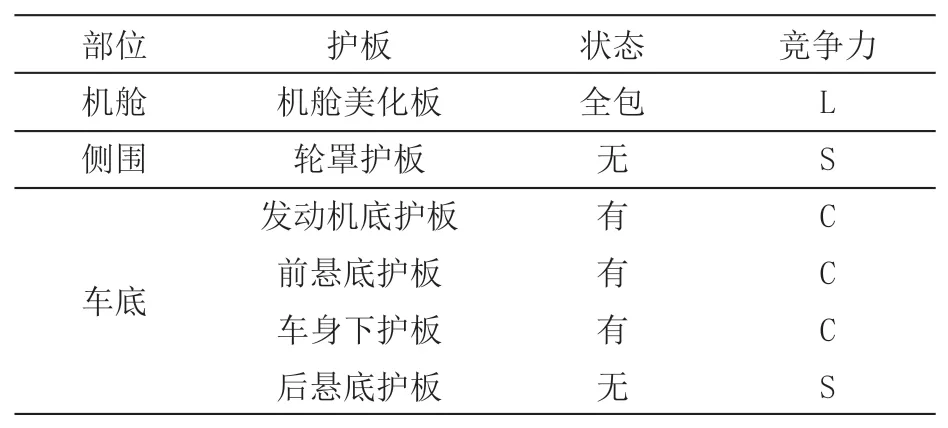

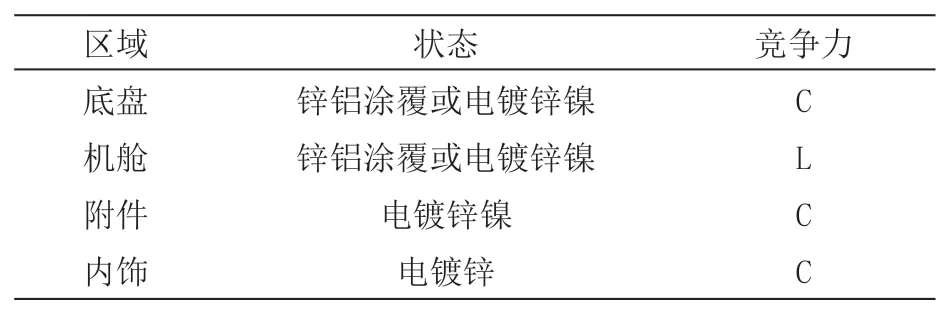

2.3 护板选型

整车护板除了美观作用外,还涉及整车风阻和防腐耐石击,并能够一定程度上遮挡部分防腐薄弱点,合理的护板选型可提高整车防腐竞争力。点检后评价见表3。

表3 竞品车护板防腐点检

如图2机舱美化板与底护板,左上图为半包式,发动机配件、蓄电池及管路大多外露,但车身钣金边缘仍有效包覆,右上图为全包式。机舱美化板防腐竞争力:全包>半包>不包。另车底护板等各类护板的包覆型态和耐石击效果,决定其防腐竞争力。

图2 机舱美化板与底护板

3 零部件防腐

3.1 紧固件

紧固件广泛分布于机舱、底盘、车身开闭等区域,是典型的兼顾外观防腐和功能防腐的零件,目前通常有镀锌、镀锌镍和锌铝涂覆等表面处理工艺,通过外表识别,可大致了解竞品车型紧固件防腐选型状态,予以比较分析。紧固件防腐竞争力:电镀锌镍≈锌铝涂覆>电镀锌铁>电镀锌。点检后评价见表4。

表4 竞品车紧固件防腐点检

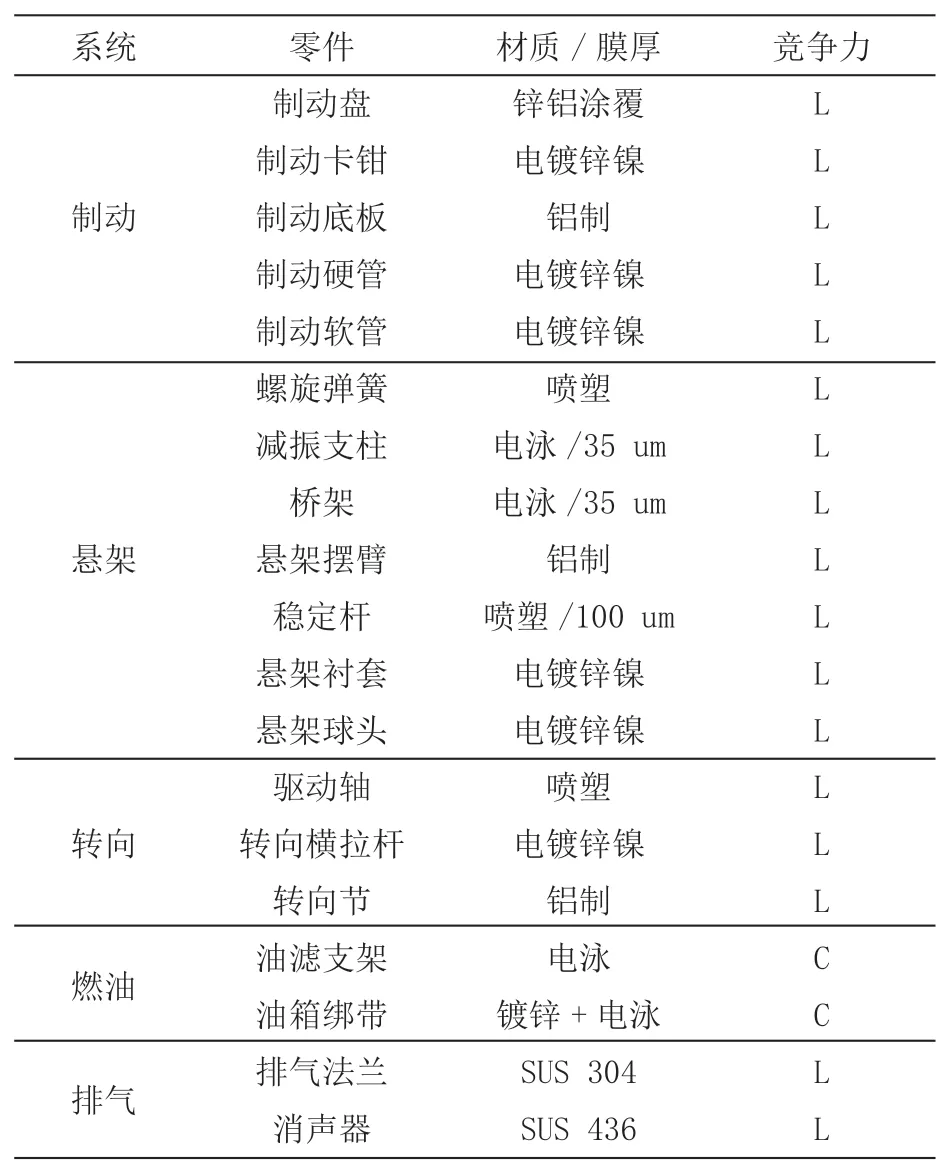

3.2 底盘件

底盘是整车腐蚀环境最严酷的区域,底盘件的防腐设计直接反映整车防腐性能,通过外观识别和膜厚测量,可大致判断底盘件表面处理工艺及防腐水平,予以比较分析,点检后评价见表5。

表5 竞品车底盘件防腐点检

通过手持式膜厚仪测量底盘涂装件的涂层厚度,可大致判断零件防腐水平,20~40 µm一般为电泳处理[4],底盘电泳通常25 µm左右一档,35 µm左右一档;80~150 µm一般为喷塑处理,复合涂镀层如镀锌+电泳的防腐竞争力也十分优异。

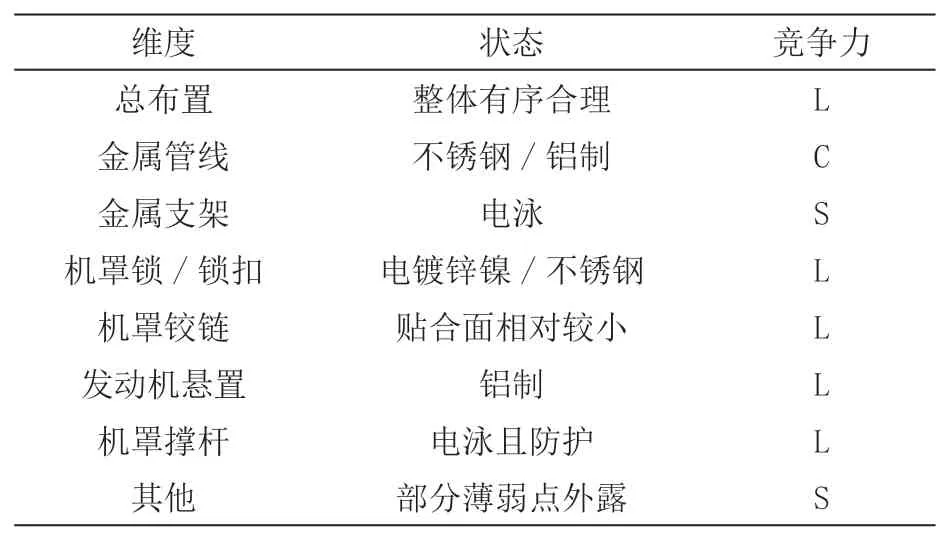

3.3 机舱件

发动机舱作为整体中等可见区域,同时承受着高热及泥沙雨水腐蚀冲击,通常从两个维度开展主观评价:布置形态和零部件材质或表面工艺状态;通过观察发动机舱零件分布状态,如金属件是否杂乱摆放,塑料件或护板是否有序分布,是否存在明显的钢铝连接腐蚀风险等,评价机舱总布置防腐竞争力;对于其余机舱件,通过观察材质、工艺、结构、可见程度,综合识别其防腐竞争力,点检后评价见表6。

表6 竞品车机舱件防腐点检

3.4 自主件

自主件是指防腐表面处理或遮蔽仅作用于外观,不影响功能的零件,是否表面处理或遮蔽取决于主观设定,系企业自主行为。常见的自主件有:转向管柱中间轴、座椅骨架、仪表板横梁、驱动轴球笼等。自主件的状态一定程度上可反应车辆的防腐竞争力,如驱动轴球笼、座椅骨架等部件都可通过简易观察获得实际状态,为本品决策提供竞品数据参考。

4 结论及建议

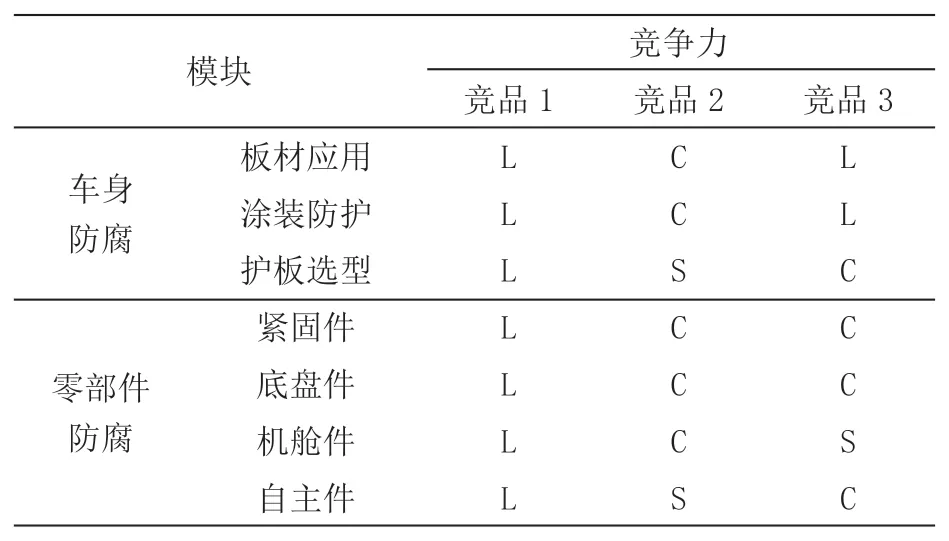

1)静态条件下,将整车防腐分解成多个子模块,建立基本方法与流程,以主观评价的方式点检防腐设计状态,分析优劣并评估其竞争力见表7;

表7 竞品车防腐竞争力总览

2)防腐竞争力的分析结果更细化,团队可直观比较不同竞品之间的防腐设计状态,并获得本品的整车及零部件防腐性能设计方向;

3)数据化体现防腐竞品分析结果,是企业技术积累的必经之路;

4)简易的评价方法,有利于消费者快速了解车辆防腐水平。