影响两步法硅烷交联低压架空电缆绝缘热收缩性能的工艺研究

王中建, 曹点点, 赵士银, 杨丽丽

(江苏南瑞银龙电缆有限公司,江苏 徐州221700)

0 引 言

交联聚乙烯(XLPE)绝缘电缆正常运行温度可达90℃,持续5 s短路运行温度可达250℃,因其具有优越的电性能,在国家电网电力系统建设中被广泛应用。但在生产过程中经常出现电缆绝缘热收缩性能不合格的现象,给企业带来一定程度的财产损失。热收缩率是低压交联聚乙烯绝缘电缆和架空电缆的一项重要质量指标,如果热收缩性能不合格的电缆在输电线路中使用,在电缆长期运行过程中,则会出现由于热收缩过大,导致发生电缆端头导体暴露,带来漏电的安全隐患,发生触电安全事故。基于以上原因,企业应解决该类电缆的热收缩性能不合格的问题,控制产品质量。在国家标准GB/T 12706—2020[1]中规定的低压交联聚乙烯电力电缆和GB/T 12527—2008[2]中规定架空电缆要求绝缘热收缩率不高于4%,其试验方法应依据GB/T 2951.13—2008[3]。

本工作对SJ⁃120挤塑机生产的JKLYJ⁃1 kV-1×185 mm2架空电缆绝缘进行试验验证,作跟踪分析。研究电缆绝缘材料的控制以及导体温度、挤塑温度、挤塑模具和冷却等因素对绝缘热收缩性能的影响,取得了有效减小绝缘热收缩率的方法。

1 热收缩原理

聚乙烯是一种结晶型聚合物,当聚乙烯的温度处于熔融温度和玻璃化温度之间时,聚乙烯分子则通过分子间的很强作用力重新排列,从无序状态变为有序状态,这就是结晶过程。在电缆绝缘挤出时,流态的聚乙烯分子受到纵向的拉伸作用,使得聚乙烯分子的晶粒沿拉伸方向被拉长、晶粒横向长度则被拉小,拉伸作用将会提升分子的有序性,这就是绝缘挤出过程中聚乙烯分子发生的取向应变。应变会产生更多晶胚,使晶核数量增加,结晶时间缩短,结晶度增大。在绝缘冷却的过程中,这种应变产生的内应力被凝结在绝缘层中,但聚乙烯绝缘电缆在长期使用中,聚乙烯绝缘挤出时产生的内应力使得结晶的聚乙烯分子容易解取向,产生回缩的趋势,使绝缘层发生收缩,这就是聚乙烯绝缘的热收缩现象[4]。

2 交联工艺选择及绝缘料控制

交联绝缘主要分为物理交联和化学交联两大类。物理交联也称为辐照交联,一般适用于绝缘厚度较薄的低压电缆;化学交联分为过氧化物交联和硅烷接枝交联,过氧化物交联通常用于中高压电缆,硅烷交联常用于电压10 kV及以下的绝缘电缆。与辐照交联工艺相比,硅烷交联工艺简单、操作安全,辐照交联聚乙烯的交联度为70%,硅烷交联聚乙烯的交联度可达70%~83%,故硅烷交联工艺广泛应用于低压电缆。目前,电缆行业生产硅烷交联聚乙烯(XLPE)电缆常用的工艺方法有一步法和两步法。一步法是采用直接加入交联剂的聚乙烯绝缘料,在挤出电缆绝缘时进行接枝,然后在温水或水蒸气中使绝缘层交联[5];两步法是采用接枝母料和催化剂母料混合的聚乙烯绝缘料,挤出电缆绝缘,而后在温水或水蒸气中使绝缘层交联。一步法的材料成本低、工艺简单、操作方便,但由于硅烷交联一步法在挤制XLPE绝缘层时,其结晶过程和接枝过程互相作用,使得绝缘热收缩性能较差[6]。因此,低压电缆交联工艺应尽量选用两步法。

XLPE绝缘料的质量决定了电缆绝缘层的性能,如果电缆的绝缘料的质量不合格,则生产工艺再好也无法生产出合格的电缆绝缘层。因此,为保证电缆绝缘层的质量,必须严格把关绝缘料的进厂检验。

3 两步法硅烷交联低压架空电缆生产工艺控制

3.1 导体温度

导体的温度会影响交联聚乙烯的热收缩性能,当导体温度过低时,刚挤出的交联聚乙烯绝缘包覆在导体上时,绝缘会因为导体温度过低而快速收缩,产生收缩应力。此现象会减小绝缘层在导体上的附着力,影响导体的热收缩性能。导体规格越大,对绝缘热收缩性能影响越大,冬季温度较低,故比夏季时影响更大。基于以上原因,应在导体放线端与机头之间采用预热装置,对导体连续加热。经过多次的试验验证,得出导体进入机头时的温度应确保在60℃以上,避免导体温度过低,使绝缘层内外存在较大的应力差,而影响交联聚乙烯绝缘层的热收缩性能。

3.2 挤塑温度

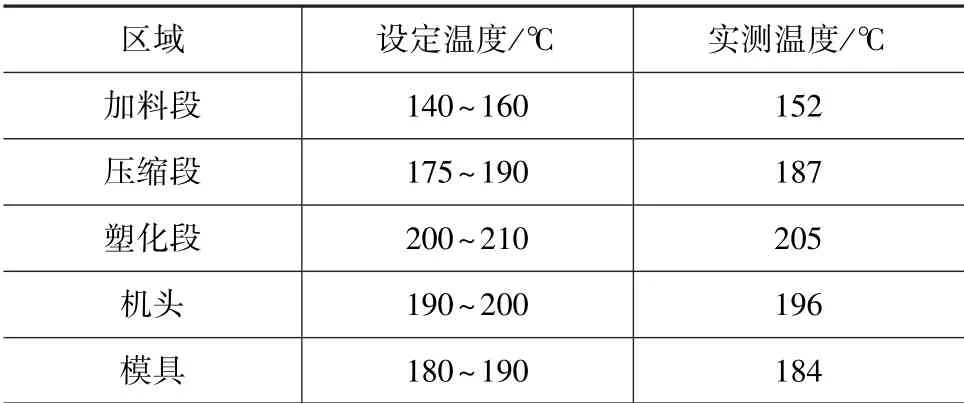

在黏流状态下,结晶型聚合物为含有晶核的熔体,且熔融时间越长晶核的数量越少。因此,在电缆绝缘挤出过程中,XLPE绝缘料的加热熔融温度越高、保温时间越长,晶核的数量将越少,有利于降低绝缘的结晶度。所以,生产硅烷交联绝缘电缆,应充分考虑选用长径比大的挤出机,以确保熔体在螺筒中有充分的保温时间,以降低XLPE绝缘层的热收缩性能。但在实际生产中,需要注意的是,由于XLPE绝缘料中含有硅烷交联剂,熔体温度过高和保温时间过长,也会形成绝缘料的预交联和焦烧现象,从而影响绝缘层外观质量和电气绝缘性能。所以,根据不同批次的绝缘料,要优化确定合适的加工工艺温度,可以有效降低XLPE绝缘层的热收缩率。加料段如果温度过高,不但导致绝缘料的早期分解,造成挤出压力波动,并因过早熔融,导致混合不均匀,塑化不均匀,所以应采用低温;压缩段应使绝缘料被压缩直至熔融,但应以不引起接枝反应为限,否则会引起过早交联;塑化段温度要有幅度较大的提高,因为绝缘料的接枝反应大部分在此阶段完成;机头承接已塑化均匀的熔体塑料,起继续压实绝缘层的作用,因此,温度要稍有下降;在模具阶段,若温度过高,不但造成绝缘表层分解,更会使产品成型冷却困难,使产品不利于定型,因此,此阶段温度应稍有下降。经试验室多次试验验证,挤出机设定温度和实测温度见表1。

表1 挤出机不同区域的设定和实测温度

3.3 挤塑模具

挤塑模分为挤压式、挤管式和半挤管式等3种型式,3种型式模具的结构相似,区别在于模芯前端有无管状承径部分和模套的相对位置的不同。

挤压式模具的模芯没有管状承径部分,模芯缩在模套承径后面。熔融的塑料是靠压力通过模套实现定型的。挤出塑料层紧密结实,外表平滑,但出胶量较小,挤出速率慢。由于模芯缩在里面,不容易调偏心,选配模芯孔径要求高,过小、过大都会出问题。

挤管式模具有管状承径部分,模芯口端面伸出模套口端面或与模套口端面持平。挤管式挤出时由于模芯管状承径部分的存在,使塑料不是直接挤在线芯上,而是沿着管状承径部分向前移动,先形成管状,然后经拉伸再包覆在线芯上。与挤压式相比,挤管式有以下优点:

(1)充分利用塑料可拉伸性的特性,提高了出胶量和线速率;

(2)容易调整偏心,厚度均匀;

(3)拉伸取向提高了材料的机械强度和耐龟裂性;

(4)配模简便、模具通用性强、能挤扇形、瓦形等多种规格。

但挤管式也有其缺点,与挤压式模具相比,挤管式模具生产的XLPE绝缘电缆在生产中的牵引拉伸变形更大,聚乙烯分子的取向结晶更明显,同时挤管式挤出的绝缘层密实性较差,这种方式生产的XLPE绝缘电缆的热收缩也比挤压式模具生产的大很多。

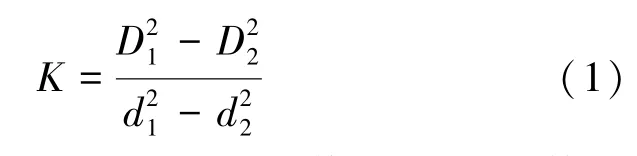

半挤管式模具是挤管式与挤压式的中间型式。其用于大规格的绞线绝缘挤包时,与挤压式相比,提高了出胶量和线速率;与挤管式相比,绝缘层则可以更密实。但半挤管式模具应合理配模,其主要依据挤出塑料的拉伸比,所谓拉伸比就是塑料在模口处的圆环面积与包覆于导体上的圆环面积之比:

式中:D1为模套孔径(mm);D2为模芯出口处外径(mm);d1为挤包后制品外径(mm);d2为挤包前制品外径(mm)。

不同塑料的拉伸比K值也不一样,聚氯乙烯K值在1.2~1.8范围,聚乙烯K值在1.3~2.0范围。

为满足绝缘热收缩性能,导体挤塑模具应尽量使用挤压式,若是用半挤管式,应合理配置拉伸比。本次试验所用的185 mm2架空绝缘电缆,其导体直径为16.2 mm,绝缘层标称厚度为2.0 mm,挤塑模具采用挤压式,其模芯孔径为16.8 mm,模套孔径为20.1 mm,模套与模芯两锥角差应不小于6°~9°。

电缆的绝缘挤出速率决定了电缆的产量,因此,生产速率不宜过慢,但挤出速率过快会使绝缘层被较大拉伸,使绝缘料分子发生较大取向应变,增加绝缘热收缩率,挤出速率快也会使得电缆快速经过冷却段,造成绝缘内部应力不能得到较大程度地释放,增大绝缘层的热收缩率。试验可选择挤出速率为12~16 m/min,实测挤出速率为13 m/min。

3.4 绝缘冷却

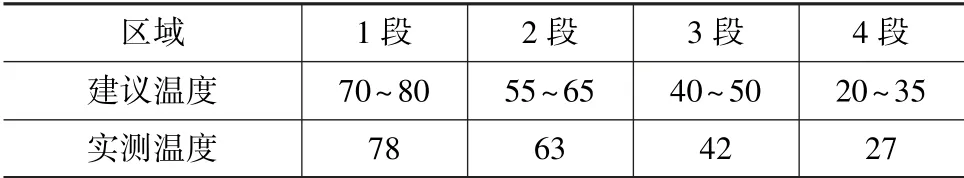

电缆绝缘挤出后的冷却一般采用水冷的方式,绝缘熔体从熔融温度以上降到玻璃化温度以下的过程称为冷却,冷却速率是影响绝缘料结晶的关键。在快速的冷却方式下,电缆绝缘层会产生较大的收缩应力。如果将绝缘熔体的冷却速率放慢,则使绝缘层获得充分冷却,绝缘分子的松弛过程延长,可轻易解取向,取向程度下降,并可控制XLPE晶核的产生和延缓晶粒的长大,降低绝缘热收缩率。因此,在生产中注重控制XLPE电缆挤出过程中冷却速率,可有效改善绝缘的热收缩性能。生产中一般采用逐步降温的温水冷却方法来进行降温,冷却水槽分段分节,直至室温,对降低硅烷交联聚乙烯绝缘的热收缩率具有良好效果。经多次试验,各个段的冷却温度见表2。

表2 冷却温度 (单位:℃)

3.5 电缆成品应力消除方法

生产出的电缆成品绝缘中都会存有残余的应力,最好能对电缆进行脱气处理,不仅可以去除电缆中甲烷、水等成分,还可以消除绝缘层内部的应力,减小绝缘层的热收缩率,温度宜选为60~70℃。在电缆安装时,最好使用加热设备对电缆端头进行热处理,使绝缘层产生一定的收缩,减小电缆使用过程中产生的收缩。

3.6 试验验证的收缩率

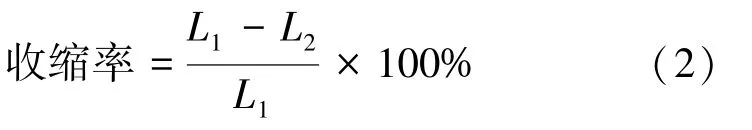

针对影响绝缘收缩率的主要因素,采取以上措施后,取试验样品50 m,在相同间隔距离上取5个样品,按国家标准GB/T 2951.13—2008进行热收缩试验,并按下式计算收缩率:

式中:L1为取样后标记的长度(m);L2样品试验后标记之间的长度(m)。试验数据见表3。

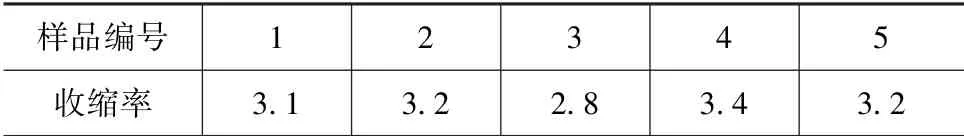

表3 热收缩率 (单位:%)

由表3中结果可知:收缩率平均值为3.14%,最小值为2.8%,最大值3.4%,测得结果均满足国家标准GB/T 2951.13—2008规定不大于4%的要求。

4 结 论

基于以上分析研究,为了确保XLPE绝缘热收缩指标合格,针对分析的影响因素,企业在原材料和生产工艺上应采取如下措施:

(1)绝缘料产品的质量是生产合格绝缘层的根本,必须进行严格检验;

(2)交联工艺应尽量采用两步法硅烷交联;

(3)各阶段挤塑温度应合理设置,不宜过高或过低;

(4)模具应尽量采用挤压式,若采用半挤管式,应根据拉伸比选配合适的模具;

(5)挤塑速率不宜过快,以12~16m/min为宜;

(6)冷却方式应采用分段式冷却;

(7)电缆生产后最好进行保温处理,以便消除绝缘层应力。