超临界状态航空煤油裂解的传热特性仿真

粟 银,王壮壮,周章文,张登成

(1. 空军工程大学基础部,陕西 西安 710051;2. 空军工程大学航空机务士官学校,河南 信阳 464000;3. 空军工程大学航空工程学院,陕西 西安 710038)

1 引言

碳氢燃料由于具有较高的体积热值和热沉,广泛用于超燃冲压发动机的再生冷却系统[1]。碳氢燃料在发动机主动行冷却通道内自身温度升高,引发其热裂解反应,一方面热裂解反应属于吸热反应,在生成小分子物质的同时提升了碳氢燃料吸热能力,另一方面当碳氢燃料热裂解程度较高时,会产生焦油和焦炭等副产物残留在管壁上造成管壁局部过热甚至损坏[2]。

对于吸热型碳氢燃料热裂解,国内外都有一定的研究。Fabuss等[3,4]最先对链烷烃、环烷烃及混合组分的烃类在高压条件下的热裂解反应进行了实验研究,认为热裂解吸热的同时产生较多的小分子气体有利于燃烧、可以应用于主动冷却技术中,不足的是裂解反应过程复杂且不可控,同时不可避免会产生较多积炭。Ward等[5,6]使用PPD模型构建了正癸烷和十二烷的简化反应模型并进行了数值研究,使用PPD模型建立的简化反应模型对于碳氢燃料发生轻度裂解(裂解率小于20%)时具有很好的适用性。Zhong等[7]对RP-3航空煤油的热裂解开展了实验研究,发现约在800K时开始发生煤油裂解,同时分析了流量、压力对热裂解反应的影响,认为提高驻留时间能够有效促进裂解反应程度。刘志琦[8]使用简化的12组分PPD模型对正十烷的裂解反应开展了数值模拟,发现正十烷的轻微裂解仅发生在近壁区域且降低了壁面温度,对主流区域的温度场几乎没有影响。Jiang等[9]通过对RP-3航空煤油热裂解实验研究,提出了包含18种产物,1个总包反应和23个二次反应的裂解反应模型,预测5.0MPa压力下航空煤油的裂解率最高时达到86%。总之,由于航空煤油热裂解反应过程复杂,对于超临界压力下航空煤油裂解传热的数值模拟研究是目前研究的热点问题之一。

本文构建了一步裂解总体反应模型,对超临界压力下水平圆管内RP-3航空煤油的裂解传热进行了数值模拟,并研究了裂解反应和入口质量流量对RP-3航空煤油传热特性的影响,为发动机主动冷却系统设计提供依据。

2 计算模型

2.1 计算模型和边界条件

由于圆管的轴对称性,可以简化为二维轴对称圆管,如图1所示。圆管直径为1 mm,加热段长度为500 mm,加热段前端为100 mm的绝热段。入口边界条件为质量流量入口,入口温度Tin=300 K;加热段边界为壁面边界条件,将壁面受热条件简化为恒定的热流,热流密度qw=1.5 MW/m2;出口边界条件为压力出口,且出口压力大于煤油的临界压力pout=5 MPa。

图1 物理模型示意图

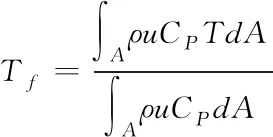

数值计算中,Tw表示加热壁面温度,Tf为平均油温,其定义为

(1)

2.2 网格划分

考虑到圆管的对称性,取图1的一半进行网格划分。采用O-grid创建结构化网格,为了提高计算精度需要对壁面网格进行加密处理,第一层网格高度为10-6m,确保近壁区网格y+≤1,轴向网格则采取均匀划分的方式。经过网格无关性验证,最终取50×2000的网格进行计算。截面网格划分结果如图2所示。

图2 网格划分结果

2.3 裂解反应模型

碳氢燃料裂解的详细机理涉及上千个基元反应,难以直接采用详细机理对化学反应进行模拟。本文基于Jiang[9]对RP-3航空煤油热裂解的实验研究,为节约计算量,构建了一步裂解总体反应模型,表达式为

RP-3(C11.85H23.82)→0.1086H2+0.4773CH4+0.5586C2H4+0.39C2H6+0.41C3H6+0.2001C3H8+0.2246C4H8+0.0353C4H10+0.031C4H6+0.7201C5++0.27CC5++0.0222CnH2n-6

(2)

式中:C5+、CC5+、CnH2n-6为裂解产物中的液相产物,其热物性可以用液相产物中的主要组分来估算。C5+为链烷烃和链烯烃的集总,由摩尔百分比40%的戊烯、60%的己烯替代;CC5+为环烷烃和环烯烃的集总,由50%的环戊烷、50%的甲基环己烷替代;CnH2n-6为芳香族化合物,由1,3,5-三甲基苯替代。

数值计算中,RP-3航空煤油裂解率YRP-3定义为

YRP-3=(1-mRP-3/min)×100%

(3)

式中,mRP-3为通道中剩余的RP-3航空煤油的质量,min为入口煤油的质量。

2.4 碳氢燃料热物性模型

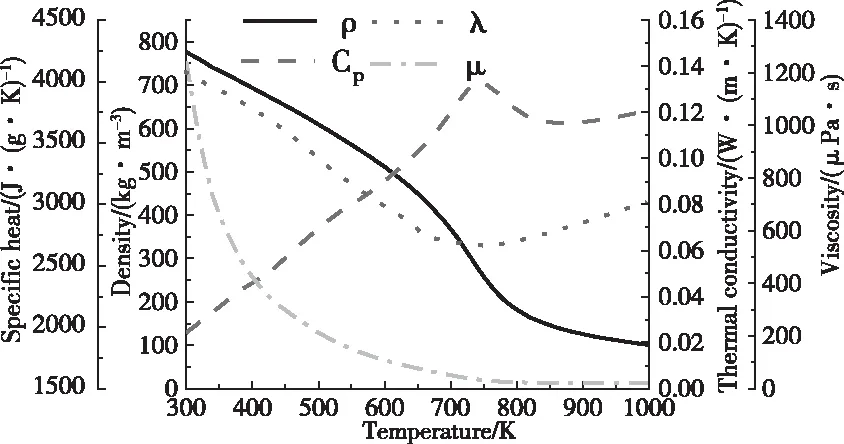

RP-3航空煤油包含以正/异构烷烃、环烷烃、芳烃为主的成百上千种碳氢化合物,难以在热物性计算时将所有物质考虑在内,故采用仲峰泉等[10]提出的十组分替代模型在NIST Supertrapp热物性计算软件中得到替代模型的热物性[11,12],裂解产物的热物性计算方法与此相同。5 MPa压力下煤油的物性随温度的变化规律如图3所示。

图3 5 MPa压力下RP-3航空煤油的热物性

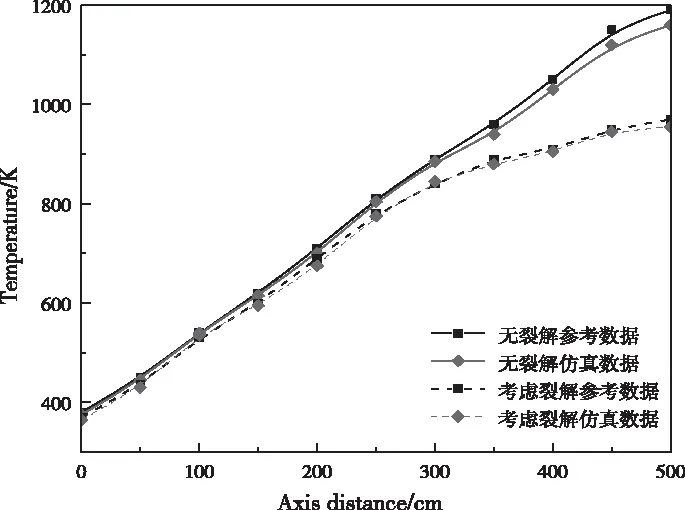

2.5 数值计算方法及验证

湍流模型为RNGk-ε两方程模型,近壁区采用增强壁面处理法,通过有限容积法离散三维的Navier-Stokes方程,运用SIMPLEC算法求解压力-速度耦合方程,动量和能量方程均采用二阶迎风格式[17]。利用吴勇[2]在正庚烷高温裂解试验数据及裂解模型,采用本论文中数值计算方法进行验证,结果如图4所示。对于有无裂解进行仿真计算与参考文献数据最大误差在7.93%以内,故认为计算方法可靠。

图4 数值仿真方法验证

3 计算结果分析

3.1 裂解对煤油流动换热的影响

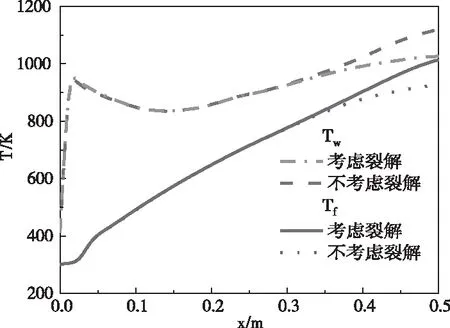

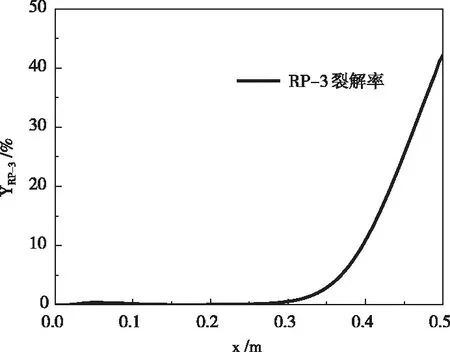

在冷却通道出口压力pout=5MPa,热流密度qw=1.5MW/m2,质量流量min=1g/s的计算条件下,对比分析考虑裂解和不考虑裂解两种情况下煤油的换热特性。图5、图6分别为平均油温、壁面温度和裂解率沿流向的分布。在通道内0.3m处,对应的煤油平均温度为776.27K,在此位置之前,对应的温度较低,还未发生裂解反应,与不考虑裂解时的平均油温和壁面温度的分布基本一致;在通道内0.3m处,煤油开始发生裂解反应,但此时裂解率较低,对平均油温和壁面温度的影响较小;此后随着裂解发应的进行,沿流向裂解率缓慢增长,平均油温和壁面温度也开始降低;在0.35m处对应的煤油平均温度为833.85K,此时裂解较为明显,相比于不考虑裂解时平均油温和壁温也明显降低,沿流向裂解率趋向于线性增长。因此裂解反应能显著提升了煤油作为冷却剂的换热能力,出口处,煤油的平均油温和壁面温度分别降低了84.49K、88.23K,分别为出口油温和壁面温度的8.33%、7.92%。

图5 平均油温、壁温沿流向分布

图6 煤油裂解率沿流向分布

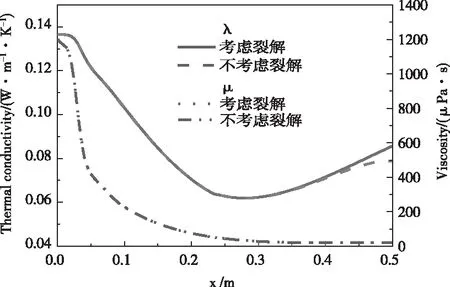

RP-3航空煤油在冷却通道内发生裂解反应生成小分子物质,与煤油形成混合物,其热物性与RP-3煤油也会有很大区别,随着裂解反应的进行,生成的小分子物质增多,混合物的热物性会发生明显变化,从而对煤油流动换热产生一定影响,图7、图8为考虑裂解反应与不考虑裂解反应时通道内平均热物性的分布。发生裂解反应时,混合物的密度与定压比热降低,在通道出口处分别降低了46.9%、3.02%,与不考虑裂解相比略有降低;热导率升高,在通道出口处增加了8.64%;动力粘度保持在较低的水平,考虑裂解时的动力粘度略大。定压比热的降低虽然不利于煤油的吸热,但密度的降低和热导率的升高促进煤油吸收更多热量。

图7 密度与定压比热沿流向分布

图8 热导率与动力粘度沿流向分布

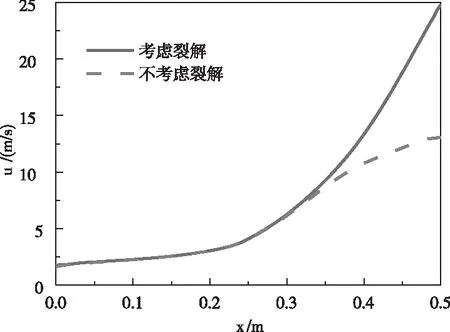

随着裂解反应发生,混合物密度的降低会导致流体速度迅速增大,从而影响煤油的换热特性。图9为考虑裂解反应与不考虑裂解反应时通道内平均速度的分布。在未发生裂解反应时速度的增加较为缓慢,在发生裂解反应时速度迅速增大,考虑裂解与不考虑裂解两种情况下,出口处平均速度分别为24.82 m/s、13.08 m/s。速度的迅速增大,也会影响压力损失的变化,图10为考虑裂解反应与不考虑裂解反应时通道内压力损失的分布。出口处考虑裂解时的压力损失78.63 kPa,约为不考虑裂解时的1.69倍,裂解反应的发生提升了煤油的吸热能力,但同时也显著的增加了压力损失。

图9 速度沿流向分布

图10 流动压力损失分布

3.2 不同流量下煤油的流动换热特性

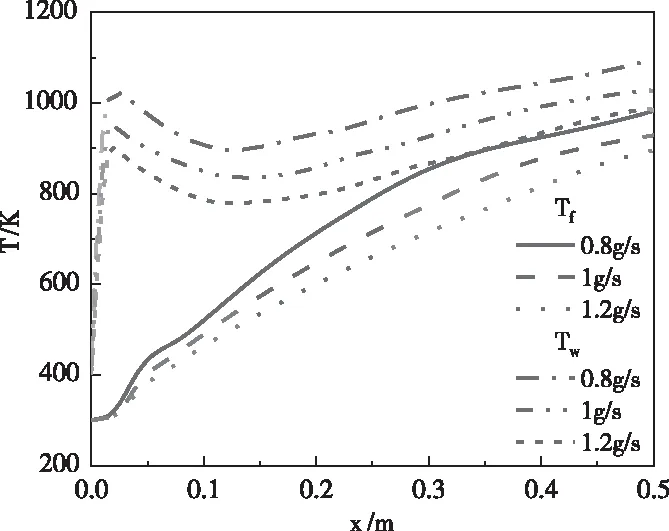

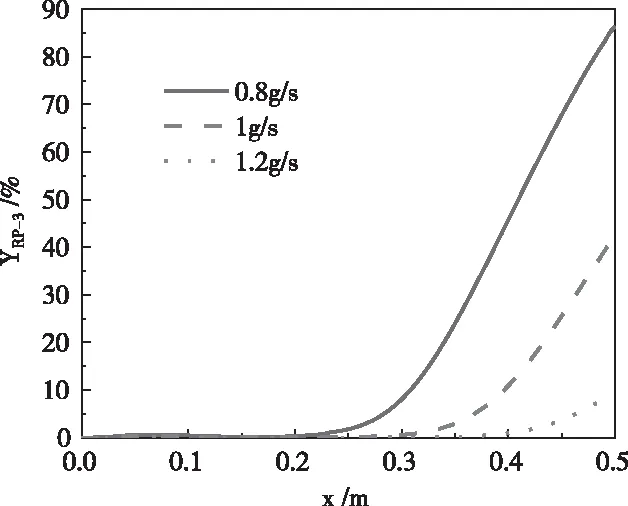

入口质量流量的不同会影响通道内温度及速度分布,从而改变煤油驻留时间,对煤油裂解程度造成一定影响。在其余计算条件不变的情况下,取0.8g/s、1.0g/s、1.2g/s三组质量流量,图11、图12分别为不同质量流量下温度和裂解率沿流向的分布,随着流量增加,平均油温和壁温均有所降低,煤油裂解率也显著降低,裂解率增加的速度也有所降低。从平均温度分布来看,裂解反应未发生时,沿流动方向不同流量下平均温度的差距越来越大,但随着裂解反应的发生和煤油裂解程度的加深,温差逐渐减小,说明裂解程度越高,通过裂解反应吸收的热量也越多。

图11 不同质量流量下温度沿流向分布

图12 不同质量流量下裂解率沿流向分布

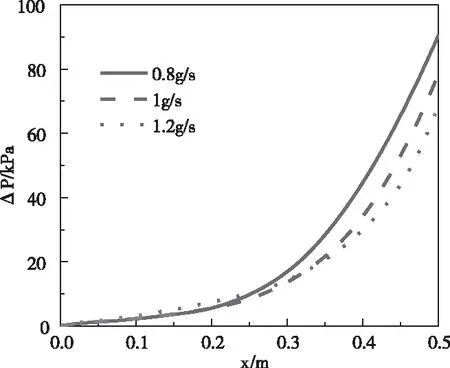

煤油裂解程度越高,生成小分子物质也越多,对煤油流动状态的影响也就越大。图13、图14分别为不同质量流量下速度和压力损失沿流向的分布。在0.2m之前,此时三种流量下均未发生裂解反应,速度变化较小,但随着裂解反应发生,质量流量越小,速度反而越大,这是由于流量较小时,裂解反应发生位置提前且裂解程度越高,生成的小分子物质较多,混合物密度相对较小,流速较高。速度的变化也导致压力损失的变化与常规换热有所不同,随着流量增加压力损失也越来越小。虽然流量越大流速也越大,但裂解反应对流速的影响显然大于流量对流速的影响。可见较大的裂解率虽然有助于换热,但也显著增加了流动压力损失。

图13 不同质量流量下速度沿流向分布

图14 不同质量流量下压力损失沿流向分布

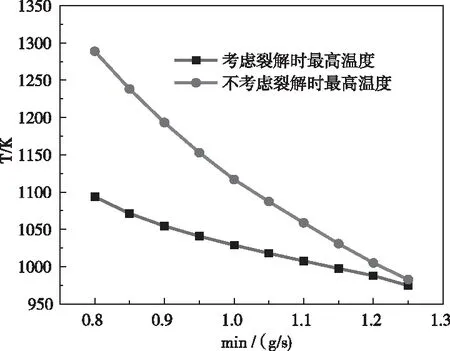

为进一步研究质量流量对煤油流动换热的作用规律,在入口质量流量0.8~1.25 g/s的范围内,等间隔取10组入口质量流量进行计算。以通道内最高温度为参数,考虑裂解与不考虑裂解时不同质量流量下通道内最高温度和裂解率分布分别如图15、图16所示。流量越低,煤油裂解率就越高,裂解反应吸收的热量也就越多,随着流量增加,煤油裂解率降低,裂解反应对煤油吸热的影响逐渐减小。入口质量流量在0.8~1.2 g/s的范围内时,最高温度和煤油裂解率随流量的变化趋向于线性分布,质量流量在0.9~1.2 g/s时,裂解率范围为62.88~9.08%,此时线性分布趋势更加明显。质量流量为1.25 g/s时,此时裂解率仅有6.15%,通道内最高温度仅相差8 K,可见此时裂解反应对于煤油换热的影响较小。因此当裂解率较小时,即小于6%时,裂解反应对煤油换热的影响较小,可以忽略。

图15 不同质量流量下最高温度分布

图16 不同质量流量下出口处煤油裂解率分布

4 结论

本文基于水平圆管对比研究了是否考虑裂解时通道内RP-3航空煤油的换热特性,并对入口质量流量对煤油裂解的影响进行了分析,得出如下结论:

1)在平均油温达到833.85K时,裂解反应较为剧烈,沿流动方向煤油裂解率呈线性增长,裂解反应的发生大幅降低了平均油温和壁面温度。

2)煤油发生裂解时,混合物的热物性也发生了变化,其密度与定压比热降低,热导率升高,密度的降低导致其流速迅速增加,虽然裂解反应能改善煤油流动换热效果,但也增大了流动压力损失。

3)降低质量流量会提高通道内煤油温度,从而使煤油发生裂解位置提前,裂解率也较高,裂解反应吸收的热量也就越多,但也极大的增加了流动压力损失。

4)冷却通道内,航空煤油质量流量降低有利于其裂解,从而吸收更多热量,但其质量流量的降低会使得主动冷却通道总热沉减少,因此在主动冷却系统设计时要综合权衡其影响。