大转矩万向联轴器叉头和十字轴结构强度仿真分析与验证

俞翔栋 何 柳 丁 蓉 孙丹婷

(船舶与海洋工程动力系统国家工程实验室,上海 201108;中国船舶第七一一所 动力装置事业部,上海 201108)

0 前言

万向联轴器利用其机构的特点,可使得两轴线存在一定夹角的情况下实现所连接的两轴连续回转,并可靠地传递转矩和功率[1-2]。万向联轴器具有较大地角向补偿能力,且结构紧凑,传动效率高,被广泛应用于冶金、电力、矿山、石油化工、工程运输、重型机械等领域[3]。

在现代船舶领域中,万向联轴器是船舶动力传动系统的重要组成部分,主要是由于:1)随着柴油机和齿轮箱弹性隔振技术的广泛应用,船舶动力传动系统的隔声、减振和抗冲击位移补偿需求以及轴系带角度传动需求推动了万向联轴器产品和技术的发展;2)减速齿轮箱采用平直弹性安装方式,可用万向联轴器解决齿轮箱输出端的位移补偿和轴系带角度传动的需求[4-6]。综上所述,万向联轴器正是一种与弹性安装动力装置相适应,具有角度和轴向位移补偿功能的动力传输设备,具有抗冲击的能力,能补偿轴系对中偏移的影响,广泛应用于各类船舶动力传动系统中。此外,随着我国新一代中高速柴油机的研制工作即将完成,船舶动力正向着大功率化快速发展,与之配套的万向联轴器转矩预计是现有产品的数倍[7],有必要开展大转矩万向联轴器的相关设计技术研究,使得万向联轴器在有限的结构空间内能够传递大转矩,以满足新一代大功率柴油机动力系统的迫切配套要求。

叉头和十字轴是万向联轴器的关键零部件,其承载能力主要决定了万向联轴器的转扭能力,其结构尺寸主要决定了万向联轴器的回转直径[8-9]。因此,迫切需要针对大转矩万向联轴器的叉头和十字轴结构开展进一步的研究工作。

本文主要针对大转矩万向联轴器的叉头和十字轴开展结构强度仿真分析,探寻一种适用于大转矩万向联轴器叉头和十字轴的结构强度仿真分析方法,总结对叉头和十字轴强度仿真结果的影响因素;研制了某型大转矩万向联轴器叉头关节组件并开展了静扭试验,验证了叉头和十字轴强度仿真方法的可行性和准确性,为大转矩万向联轴器的结构设计提供了参考。

1 模型离散化

1.1 结构形式

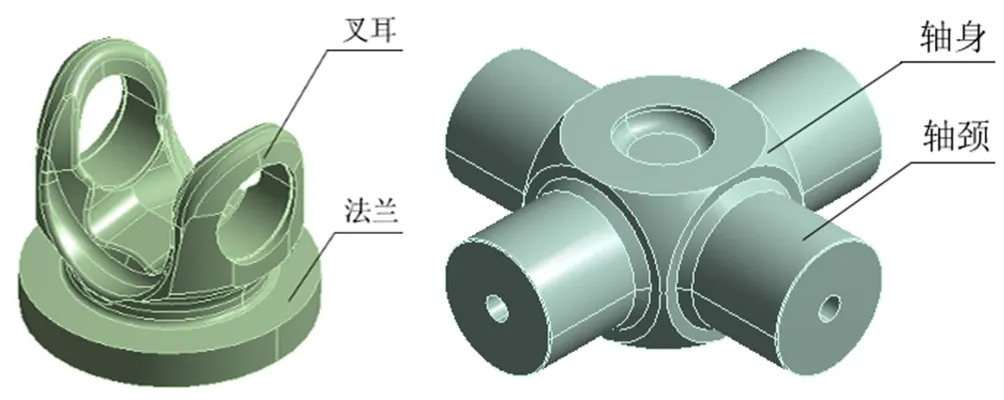

叉头关节组件是万向联轴器的重要组成部分,如图1所示,具有一定的角度补偿能力。其中,叉头主要由叉耳和法兰两部分组成,叉耳与十字轴承组件连接并形成角度补偿机构,其破坏通常发生在叉耳的根部。十字轴是十字轴承组件的重要组成部分,主要由轴颈和轴身组成,轴颈与滚子轴承接触并传递转矩,其破坏通常发生在轴颈的根部。叉头和十字轴的结构如图2所示。

图1 叉头关节组件的结构示意图Fig.1 The structure diagram of the fork joint assembly

图2 叉头和十字轴的结构示意图Fig.2 Structure diagram of fork head and cross shaft

1.2 材料参数

叉头材料为ZG35CrMo铸钢材料,铸造后经调质热处理,能够具有较高的屈服强度和抗拉强度,同时具有一定的塑性和韧性。十字轴采用20Cr2Ni4合金钢整体锻造而成,并通过淬火进一步提高表面硬度,可增加十字轴轴颈的耐磨性。具体性能如表1所示。

表1 叉头和十字轴的材料属性Tab.1 Material properties of fork head and cross shaft

1.3 接触定义

叉头与十字轴承组件连接,且具有相对转动,定义叉头叉耳孔的接触面为摩擦约束,摩擦系数为0.15。十字轴在十字轴承组件内部,与滚子轴承接触且具有相对滚动,并通过油脂润滑,定义十字轴轴颈的接触面为摩擦约束,摩擦系数为0.001。

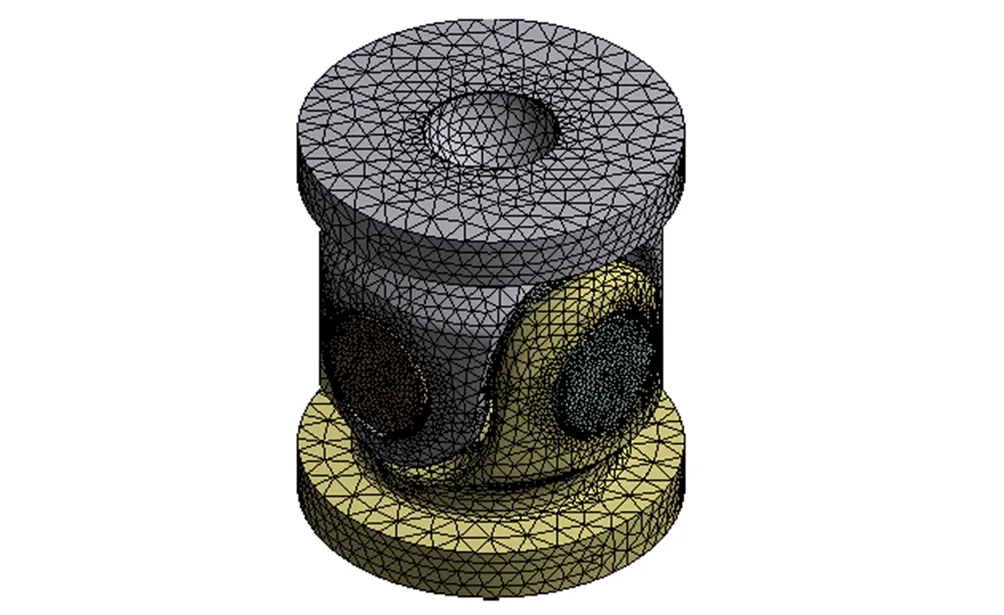

1.4 网格划分

为保障分析精度且控制计算成本,细化在叉头叉耳和十字轴轴径等应力集中部位及接触面处的网格尺寸。经网格划分,叉头关节组件的节点数为335 480,网格数为206 896。有限元模型如图3所示。

图3 叉头关节组件的有限元模型Fig.3 Finite element model of the fork joint assembly

1.5 载荷约束

模拟大转矩万向联轴器的运行状态,在任意一个叉头的法兰断面上施加固定约束,在两个法兰断面侧面施加无摩擦约束,并在另一个岔头的法兰断面上分别施加额定转矩900 kN·m和最大转矩1 500 kN·m,如图4所示。

图4 载荷约束示意图Fig.4 Load restraint diagram

2 仿真分析

2.1 装配组件

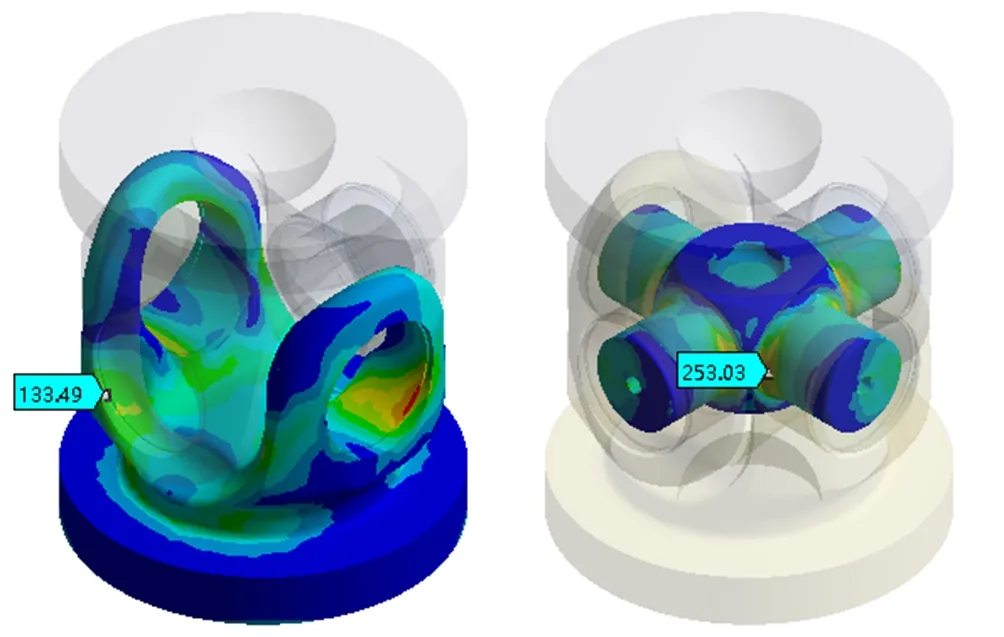

完成上述前处理后,基于ANSYS对叉头关节组件承载进行求解,分别提取叉头和十字轴的应力云图如图5和图6所示。额定转矩工况下,叉头的最大应力为133.49 MPa,发生在叉耳的根部。十字轴的最大应力为253.03 MPa,发生在轴颈的根部。

(a)叉头 (b)十字轴图5 叉头和十字轴的应力云图(额定转矩)Fig.5 Stress cloud diagram of fork head and cross shaft(rated torque)

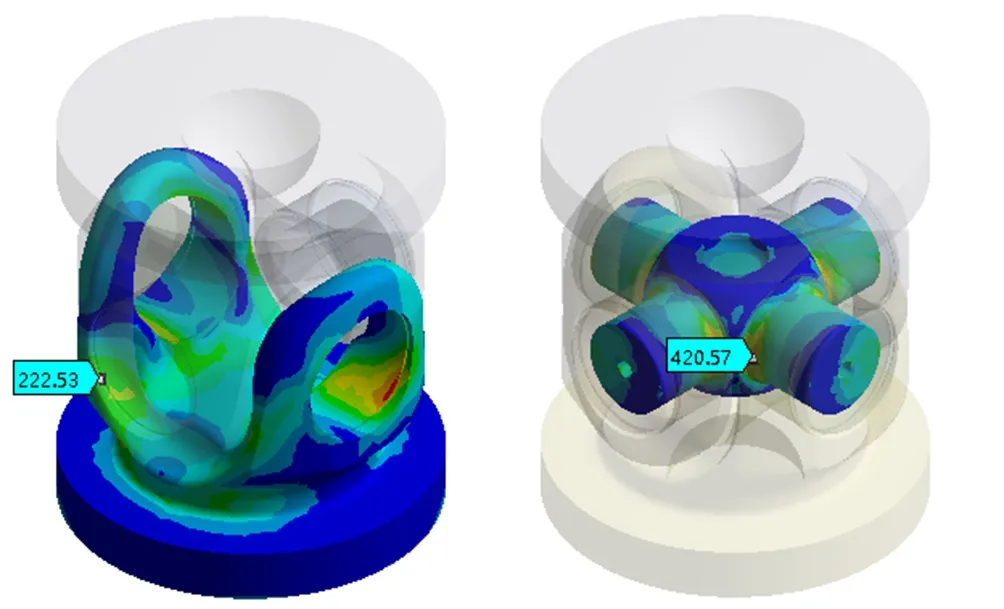

最大转矩工况下,叉头的最大应力为222.53 MPa,十字轴的最大应力为420.57 MPa,最大应力位置均不变。两者的最大应力位置与实际破坏情况一致,初步验证了仿真结果的准确性。

(a)叉头 (b)十字轴图6 叉头和十字轴的应力云图(最大转矩)Fig.6 Stress cloud diagram of fork head and cross shaft(maximum torque)

2.2 独立零件

在上述装配组件承载分析中可见,不仅有限元模型的节点数和网格数较多,并且还具有非线性的接触关系,需要迭代运算求解,因此求解的计算成本较高。对此,本文尝试针对独立零件开展结构强度分析。

针对叉头独立零件,仅需定义材料参数,固定法兰端面,并在叉耳孔内施加转矩。同理,固定十字轴的任意一对平行的轴颈,并在另一对轴颈上施加转矩,计算结果如图7和图8所示。额定转矩工况下,叉头的最大应力为229.3 MPa,发生在叉耳的根部。十字轴的最大应力为280.36 MPa,发生在轴颈的根部。

(a)叉头 (b)十字轴图7 叉头和十字轴的应力云图(额定转矩)Fig.7 Stress cloud diagram of fork head and cross shaft(rated torque)

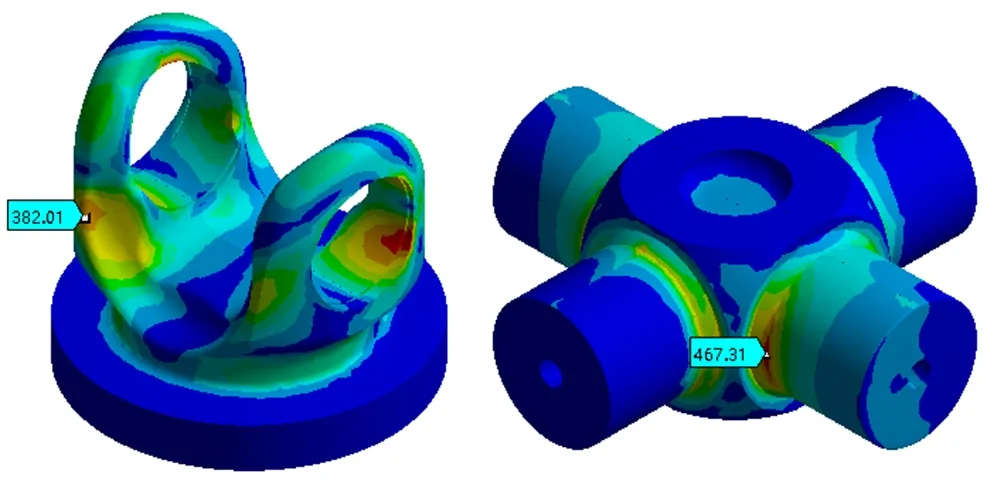

最大转矩工况下,最大转矩工况下,叉头的最大应力为382.01 MPa,十字轴的最大应力为467.31 MPa,最大应力位置均不变。

(a)叉头 (b)十字轴图8 叉头和十字轴的应力云图(最大转矩)Fig.5 Stress cloud diagram of fork head and cross shaft(maximum torque)

2.3 分析对比

由上述分析可知,针对装配组件求解的计算成本较高,但理论上可以得到更高的求解精度[10]。而针对独立零件求解的效率更高,但叉头和十字轴的最大应力分别与装配组件求解结果相差约71%和11%。同时注意到两者结果中叉头和十字轴的应力分布规律和最大应力位置是基本一致的。由此可见,叉头对施加载荷的准确性较敏感,而十字轴的求解结果偏差较小。

3 试验验证

3.1 试验设备

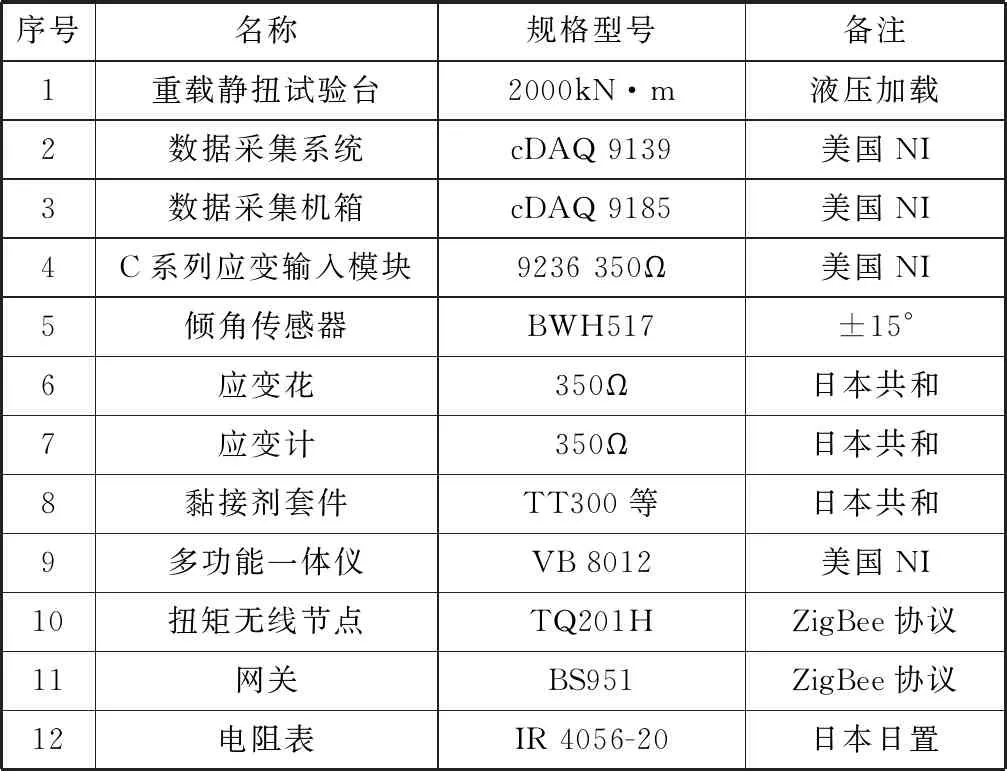

为进一步验证大转矩万向联轴器叉头和十字轴结构强度仿真结果的准确性,研制了900 kN·m级叉头关节组件1:1试验样件,采用重载静扭试验台开展静扭试验,如图9所示。分别在重载静扭试验台法兰轴和叉头最大应力位置附近粘贴应变花,用以实时监测施加转矩和叉头最大应力数值。主要设备仪器清单如表2所示。

图9 重载静扭试验台Fig.9 Heavy load static torsion test bench

表2 主要设备仪器清单Tab.2 List of main equipment

3.2 试验步骤

(1)检查试验台及仪器、测试件是否正常。

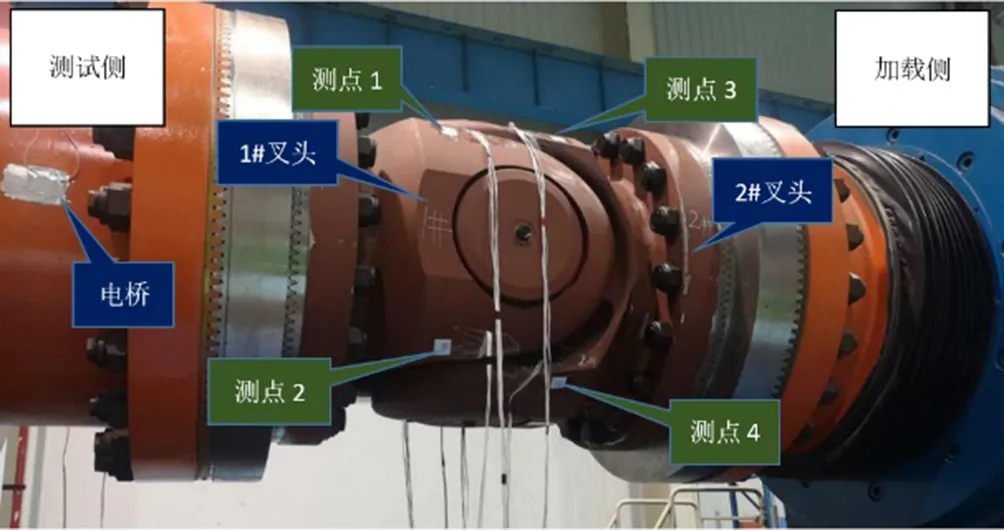

(2)应变花贴片及防护处理、安装测试件。安装过程如图10所示,测点位置如图11所示;

图10 叉头关节组件安装Fig.10 The fork joint assembly installation

图11 测点位置示意图Fig.11 Measuring point position

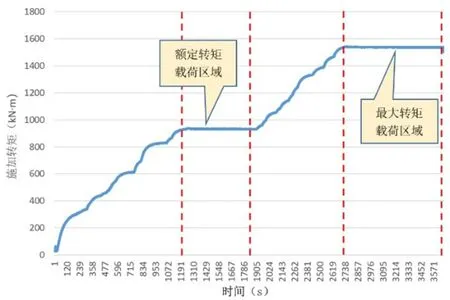

(3)试验台加载转矩至额定转矩900 kN·m,持续保持加载5分钟以上,观察测试件有无异常现象,并做好相关记录;

(4)试验台继续加载转矩至最大转矩1 500 kN·m,持续保持加载5分钟以上,观察测试件有无异常现象,并做好相关记录;

(5)试验台卸载,拆卸测试件;

(6)记录及整理测试数据,如图12所示。

图12 施加转矩-时间曲线Fig.12 Applied torque-time curve

(7)试验台复位,测试件按要求放置。

3.3 试验结果

提取叉头在额定转矩和最大转矩工况下的测点应力数值。试验表明:在额定转矩工况下,测点应力为132.64 MPa。在最大转矩工况下,测点应力为221.56 MPa。与上述仿真分析结果对比可见,采用装配组件求解的精度更高,在额定转矩和最大转矩工况下的误差分别为0.64%和0.44%。而采用独立零件求解的精度稍差,在额定转矩和最大转矩工况下的误差分别为72.87%和72.42%。同理,十字轴的分析精度可参照叉头的分析情况。

试验测试应力与仿真结果存在偏差的主要原因在于:1)测点位置与最大应力位置存在微小偏差;2)试验测试应力为该区域的平均应力。因此,试验测试应力会稍小于仿真结果。

4 结论

(1)采用装配组件方法求解精度较高,但计算成本也相对较高;采用独立零件方法求解效率较高,最大应力位置基本一致,但求解精度较低,仅用于初步分析。

(2)叉头对施加载荷的准确性较敏感,两种分析方法的结果偏差较大,达到71%;而十字轴的分析结果偏差较小,约为11%。

(3)通过静扭试验验证了叉头关节组件结构强度仿真分析结果的准确性,为大转矩万向联轴器叉头和十字轴的设计和优化提供了参考。