老挝南俄3水电站垫层料制备探究

周 平

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 概 述

南俄3水电站位于老挝中部赛松本省内,是南俄河干流水电梯级开发中的第3级(自下游向上),为引水式电站,坝址位于南俄河和南帕河交汇口以上4.5 km处。枢纽布置主要由混凝土面板堆石坝、左岸3孔岸边溢洪道、右岸引水发电系统和岸边地面厂房组成。工程规模为一等大(1)型工程。水库正常蓄水位高程723 m,相应库容14.11亿m3,死水位高程670 m,水库为年调节水库,调节库容为9.72亿m3,年调节水库;电站装机容量为480 MW,安装3台单机容量为160 MW的水轮发电机组。

混凝土面板填筑坝坝顶高程为729.5 m,坝顶宽8 m,最大坝高210 m,坝顶长度为518.5 m。大坝上游坡比为1∶1.4,下游综合坡比为1∶1.49。趾板宽7 m、10.5 m,厚0.6 m、1 m,面板最大厚度为1.12 m,最小厚度为0.3 m。

大坝填筑施工时,各分区填筑料平层同步上升是保障工程施工质量和工程进度的关键。该项目由于设计要求的颗粒级配严格且受场地、设备、材料、气候等多方面的条件制约,其质量必须符合设计要求的垫层料2A的有效供给最为关键。因此,该项目在大坝填筑施工前,根据不同时期节点目标要求并考虑实际施工组织情况、料源分布情况等,专门制定了传统制备工艺与新型制备工艺相结合、人工材料与天然材料相结合的垫层料2A制备工艺,以满足现场施工的需要。阐述了对老挝南俄3水电站垫层料2A制备的研究。

2 设计要求

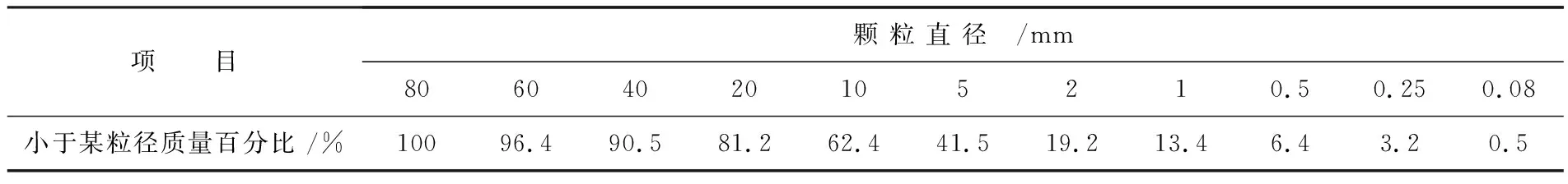

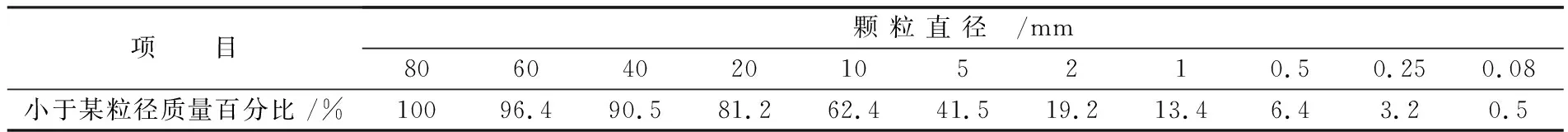

根据设计要求[1,2],垫层料2A的主要设计指标为:孔隙率不大于17%;最大粒径为80 mm;碾压层厚40 cm;设计干密度不小于2.19 g/cm3。设计要求的垫层料2A的颗粒级配见表1。

表1 设计要求的垫层料2A颗粒级配表

3 垫层料2A采用的制备工艺

设计要求垫层料2A由灰岩料场的微新风化的灰岩经大坝砂石系统破碎加工掺配而成[3]。施工过程中,现场验收以颗粒级配、干密度、孔隙率(渗透系数)做为控制性指标,当颗粒级配不符合设计要求时,需要挖除并重新按生产性碾压试验要求的机械参数和施工参数至其符合设计要求;干密度、孔隙率(渗透系数)不符合设计要求时,需增加生产性碾压试验要求的机械参数直至其符合设计要求。

结合现场实际情况,为控制好垫层料2A的质量、保障现场施工的顺利进行,垫层料2A的制备主要采用现场掺配、拌和系统制备、破碎机制备、山砂掺配四种制备工艺。

对制备好的垫层料2A由设计、监理、老挝电力公司(EDL)及法国咨询工程师等各相关方进行随机取样见证试验,待确保制备好的为颗粒级配合格的垫层料2A才能上坝进行填筑施工。

各组成材料的制备流程为:

调节料(粒径0~40 mm):灰岩→给料机→鄂式破碎机→筛分→双螺旋洗石机→反击式破碎机→筛分→调节料。

人工大石(粒径40~80 mm):灰岩→给料机→鄂式破碎机→筛分→双螺旋洗石机→反击式破碎机→筛分→人工大石。

人工中石(粒径20~40 mm):灰岩→给料机→鄂式破碎机→筛分→双螺旋洗石机→反击式破碎机→筛分→调节料→制砂机→筛分→人工中石。

人工小石(粒径5~20 mm):灰岩→给料机→鄂式破碎机→筛分→双螺旋洗石机→反击式破碎机→筛分→调节料→制砂机→筛分→人工小石。

人工豆石(粒径5~15 mm):灰岩→给料机→鄂式破碎机→筛分→双螺旋洗石机→反击式破碎机→筛分→调节料→制砂机→筛分→人工豆石。

人工砂(粒径0~5 mm):灰岩→给料机→鄂式破碎机→筛分→双螺旋洗石机→反击式破碎机→筛分→调节料→制砂机→筛分→洗砂机→人工砂。

山砂(粒径0~5 mm):山砂→给料机→洗砂机→成品山砂。

3.1 现场掺配

所采用的制备工艺为最常用的,其通过室内全粒径颗粒筛分及模拟掺配试验、现场平铺立采、颗粒级配分析试验确定各种原材料的现场掺配比例,为指导现场填筑施工提供支持。

3.1.1 室内全粒径颗粒筛分及模拟掺配试验

结合项目各种料源的实际情况并综合考虑用料平衡,采用人工大石(粒径40~80 mm)+调节料(粒径0~40 mm)+人工砂(粒径0~5 mm)掺配成垫层料2A,具体步骤如下:

(1)在室内将各组成材料分别进行全粒径颗粒筛分,计算出不同材料粒径范围内相应颗粒直径下的筛余百分数。

(2)模拟各种材料不同的掺配比例,计算出不同掺配比例下各种材料筛余百分数与总占比的积。该项工作开展时,本着节能环保的原则模拟了各种材料的不同掺配比例,即尽量多用调节料,少用人工砂,将人工大石做为必要的补充,通过各种材料不同组合下的颗粒级配曲线,最终锁定人工大石与调节料和人工砂之间的掺配比例。

(3)将不同材料、相同颗粒粒径下的各种材料的筛余百分数与总占比的积相加,计算出小于某粒径质量百分比并绘制颗粒级配曲线。

(4)根据不同掺配比例下绘制的颗粒级配曲线,选定符合设计要求的颗粒级配曲线下对应的不同材料的掺配比例。

现场掺配室内全粒径颗粒筛分及模拟掺配试验成果表明:人工大石(粒径40~80 mm)占5%+调节料(粒径0~40 mm)占75%+人工砂(粒径0~5 mm)占20%掺配成的垫层料2A其颗粒级配符合设计要求。

现场掺配垫层料2A室内颗粒级配情况见表2,现场掺配垫层料2A室内颗粒级配筛分曲线见图1。

图1 颗粒级配筛分曲线图

3.1.2 现场平铺立采

根据室内全粒径颗粒筛分及模拟掺配试验成果确定的各材料的掺配比例,在1号支洞前的开阔地进行现场平铺立采施工,根据垫层料2A各组成材料的密度不同,实际采用的各材料平铺的层间高度分别为:人工大石6 cm/层、调节料75 cm/层、人工砂19 cm/层。现场平铺立采施工步骤为:

(1)选定场地,进行场地平整(场地平整度按±3 cm进行控制)并符合要求,场地周边埋设带有刻度的标杆若干。

(2)使用的主要机械设备:自卸汽车、平地机、挖机、推土机、装载机。

(3)平铺时,首先在料场用装载机将各材料装入自卸汽车由自卸汽车运至平铺场地;由专人指挥卸车,达到一定数量后,由平地机或推土机按要求的层厚顺利进行摊铺。

平铺的层高和顺序为:单数层——人工砂19 cm/层→调节料75 cm/层→人工大石6 cm/层;双数层——人工大石6 cm/层→调节料75 cm/层→人工砂19 cm/层。结合现场情况,将平铺层的总高度控制在4 m左右。

(4)平铺完成后,用反挖进行立采并拌和均匀,至此,现场掺配的垫层料2A制备完成。随即对制备好的垫层料2A进行颗粒级配试验,待其结果符合设计要求时,该批垫层料2A即可进行上坝填筑施工。

3.1.3 颗粒级配分析试验[4,5]

对采用现场掺配工艺制备好的垫层料2A进行随机取样见证试验,颗粒级配分析试验结果表明:人工大石(粒径40~80 mm)占5%+调节料(粒径0~40 mm)占75%+人工砂(粒径0~5 mm)占20%掺配成的垫层料2A,通过现场平铺立采后,其颗粒级配符合设计要求。

采用现场掺配垫层料2A平铺立采的颗粒级配见表3,现场掺配垫层料2A平铺立采的颗粒级配筛分曲线见图1。

表3 现场掺配垫层料2A平铺立采颗粒级配表

3.2 拌和系统的制备

采用拌和系统制备垫层料2A,在确保产量的同时,可以有效控制好垫层料2A颗粒级配的稳定性。

采用拌和系统制备垫层料2A时,本着不增加、不调整现有砂石、拌和系统的工作状况,并结合用料平衡且与混凝土拌和物制备相一致的原则,通过对现有人工大石(粒径40~80 mm)、人工中石(粒径20~40 mm)、人工小石(粒径5~20 mm)、人工豆石(粒径5~15 mm)、人工砂(粒径0~5 mm)按比例进行拌和的方式制备垫层料2A。

3.2.1 室内全粒径颗粒筛分及模拟掺配试验[4,5]

(1)在室内将各种组成材料分别进行全粒径颗粒筛分,计算出不同材料粒径范围内相应颗粒直径下的筛余百分数。

(2)模拟各种材料不同的掺配比例,计算出不同掺配比例下各种材料筛余百分数与总占比的积。通过各材料不同组合下的颗粒级配曲线最终锁定各种骨料间的掺配比例。

(3)将不同材料、相同颗粒粒径下的各种材料筛余百分数与总占比的积相加,计算出小于某粒径的质量百分比并绘制颗粒级配曲线。

(4)根据不同掺配比例下绘制的颗粒级配曲线,选定符合设计要求颗粒级配曲线下对应的不同材料的掺配比例。

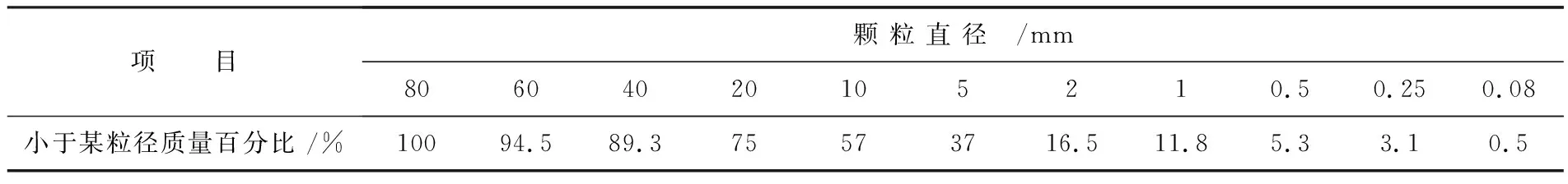

采用拌和系统制备的室内全粒径颗粒筛分及模拟掺配试验成果表明:人工大石(粒径40~80 mm)占10%+人工中石(粒径20~40 mm),占15%)+人工小石(粒径5~20 mm)占30%+人工豆石(粒径5~15 mm)占16%+人工砂(粒径0~5 mm)占29%掺配成的垫层料2A,其颗粒级配符合设计要求。

采用拌和系统制备垫层料2A的室内颗粒级配情况见表4,拌和系统制备垫层料2A的室内颗粒级配筛分曲线见图1。

表4 拌和系统制备垫层料2A室内颗粒级配表

3.2.2 拌和系统的制备

根据室内全粒径颗粒筛分及模拟掺配试验成果在拌和系统进行垫层料2A的制备并进行随机取样见证试验,颗粒级配试验结果表明:人工大石(粒径40~80 mm)占10%+人工中石(粒径20~40 mm)占15%+人工小石(粒径5~20 mm)占30%+人工豆石(粒径5~15 mm)占16%+人工砂(粒径0~5 mm)占29%,经拌和系统制备而成的垫层料2A其颗粒级配符合设计要求。

采用拌和系统制备的垫层料2A颗粒的级配见表5,拌和系统制备垫层料2A的颗粒级配筛分曲线见图1。

表5 拌和系统制备垫层料2A颗粒级配表

3.3 破碎机制备

采用破碎机制备垫层料2A是最直接、也是最有效率的一种制备工艺。其制备步骤:灰岩→给料机→鄂式破碎机→反击式破碎机→垫层料2A。

该方法主要是通过反击式破碎机不同开口度大小下制备垫层料2A的颗粒级配分析结果与设计要求颗粒级配的符合性确定反击式破碎机开口度的大小。根据料源颗粒级配的不同,反击式破碎机的开口度按7.5±0.5 cm控制。

在破碎机制备垫层料2A的过程中,为保证垫层料2A的质量,应注意以下3点:

(1)根据料源颗粒级配的不同以及颗粒分析试验成果,及时调整反击式破碎机的开口度。

(2)制备过程中应设置喷雾设施,使所生产的垫层料2A始终处于湿润状态。

(3)制备过程中,直接出料的高度不宜大于1.5 m,成品垫层料2A料堆的高度不宜超过2 m,并配备反挖及时进行翻拌、转运处理。

采用破碎机制备垫层料2A的结果表明:开口度按7.5±0.5 cm制备的垫层料2A,其颗粒级配符合设计要求。

采用破碎机制备垫层料2A的颗粒级配见表6,破碎机制备垫层料2A的颗粒级配筛分曲线见图1。

表6 破碎机制备垫层料2A颗粒级配表

3.4 山砂掺配

由于人工砂生产周期较长、流程繁多且产量有限,故选配山砂掺配成为垫层料2A制备的必要补充,其主要用于大坝坝轴线下游0.4H(H为坝高)以外的有限区域,流程与现场掺配工艺相同,主要是通过室内全粒径颗粒筛分及模拟掺配试验、现场平铺立采、颗粒级配分析试验确定各种原材料的现场掺配比例,为指导现场填筑施工提供参数支持。

3.4.1 室内全粒径颗粒筛分及模拟掺配试验[4,5]

结合该项目各种料源的实际情况,综合考虑用料平衡,采用人工大石(粒径40~80 mm)+调节料(粒径0~40 mm)+山砂(粒径0~5 mm)掺配成垫层料2A。试验的具体步骤为:

(1)在室内将各种组成材料分别进行全粒径颗粒筛分,计算出不同材料粒径范围内相应颗粒直径下的筛余百分数。

(2)模拟各材料不同的掺配比例,计算出不同掺配比例下各材料筛余百分数与总占比的积。该项工作开展时,本着节能环保的原则,模拟了各种材料的不同掺配比例,通过各种材料不同组合下的颗粒级配曲线,最终锁定了人工大石与调节料和山砂之间的掺配比例。

(3)将不同材料、相同颗粒粒径下的各种材料筛余百分数与总占比的积相加,计算出小于某粒径的质量百分比并绘制颗粒级配曲线。

(4)根据不同掺配比例下绘制的颗粒级配曲线,选定符合设计要求颗粒级配曲线下对应的不同材料的掺配比例。

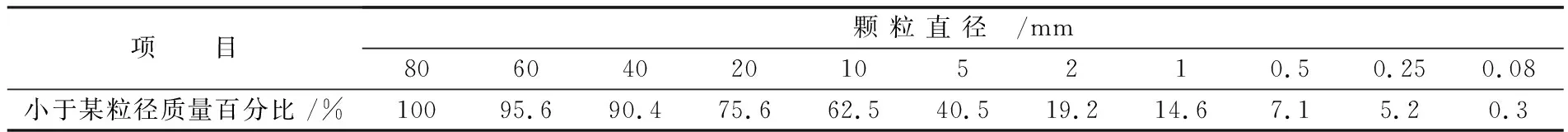

采用山砂掺配室内全粒径颗粒筛分及模拟掺配试验成果表明:人工大石(粒径40~80 mm)占8%+调节料(粒径0~40 mm)占70%+山砂(粒径0~5 mm)占22%掺配成的垫层料2A,其颗粒级配符合设计要求。

采用山砂掺配垫层料2A的室内颗粒级配见表7,山砂掺配垫层料2A的颗粒级配筛分曲线见图1。

表7 山砂掺配垫层料2A室内颗粒级配表

3.4.2 现场平铺立采

根据室内全粒径颗粒筛分及模拟掺配试验成果确定的各材料的掺配比例在1号支洞前的开阔地进行现场平铺立采施工,结合垫层料2A各组成材料的密度不同,实际采用的各材料平铺层间高度分别为:人工大石9 cm/层、调节料70 cm/层、山砂21 cm/层。现场平铺立采的施工步骤为:

(1)选定场地,进行场地平整(场地平整度按±3 cm控制)并符合要求,场地周边埋设带有刻度的标杆若干。

(2)使用的主要机械设备:自卸汽车、平地机、挖机、推土机、装载机。

(3)平铺时,首先在料场用装载机将各材料装入自卸汽车;用自卸汽车运至平铺场地;由专人指挥卸车,待其达到一定数量后,用平地机或推土机按要求的层厚进行摊铺。

平铺层高和顺序为:单数层——山工砂21 cm/层→调节料70 cm/层→人工大石9 cm/层;双数层——人工大石9 cm/层→调节料70 cm/层→山砂21 cm/层;结合现场情况,将平铺总高度控制在4 m左右。

(4)平铺完成后,采用反挖进行立采并拌和均匀,至此,山砂掺配的垫层料2A制备完成。随即对制备好的垫层料2A进行颗粒级配试验,待其结果符合设计要求后,该批垫层料2A即可进行上坝填筑施工。

3.4.3 颗粒级配分析试验

对采用山砂掺配工艺制备好的垫层料2A进行随机取样见证试验,颗粒级配分析试验结果表明:人工大石(粒径40~80 mm)占8%+调节料(粒径0~40 mm)占70%+山砂(粒径0~5 mm)占22%掺配成的垫层料2A,其颗粒级配符合设计要求。

采用山砂掺配垫层料2A平铺立采的颗粒级配成果见表8,山砂掺配垫层料2A平铺立采颗粒级配筛分曲线见图1。

表8 山砂掺配垫层料2A平铺立采颗粒级配成果表

3.5 不同制备工艺的适用条件

垫层料2A制备的影响因素很多,如设计颗粒级配的要求、场地、设备、材料、气候等。结合该项目的实际应用情况总结出不同制备工艺的适用条件为:

山砂掺配(或天然骨料掺配):经济、环保,环节较少,能够保证质量。

破碎机制备:为新型工艺,相对经济、环保、周期短、环节少,能够保证质量和进度。

拌和系统制备:周期较短、环节较少,最能有效保障质量和进度。

现场掺配:为传统工艺,相对干扰小,周期较长,环节较多,能够保证质量。

4 结 语

在该项目中,采用不同制备工艺获得的垫层料2A的颗粒级配均符合设计要求,经上坝填筑后其现场见证试验后的颗粒级配、干密度、孔隙率(渗透系数)均符合设计要求。由此可知:将传统制备工艺与新型制备工艺相结合,人工材料与天然材料相结合的垫层料2A制备工艺在该项目应用可行。在满足设计要求、保障填筑质量和构筑物安全的同时,有效降低了成本、保证了工程进度,节能、环保,为类似工程积累了经验,所取得的经验值得推广和应用。