导叶不同开度下抽水蓄能机组水轮机工况内流特性分析

张 涛,胡 南,谭 信,林亨迪,胡海虹,郭绘娟,郑 源

(1.福建仙游抽水蓄能有限公司,福建省仙游市 351267;2.河海大学,水利水电学院,江苏省南京市 210098;3.河海大学,能源与电气学院,江苏省南京市 211100)

0 引言

抽水蓄能技术可以有效地解决电网系统的负荷发展平衡和提高清洁能源利用效率问题,对我国电力系统的稳定运行起着重要作用[1、2]。可逆式水泵水轮机作为抽水蓄能电站能量转化的关键设备,其效率水平和稳定性直接关系到电站的经济效益和安全稳定运行。活动导叶是水泵水轮机重要的过流部件[3、4],一方面,水轮机工况下引导水流均匀进入转轮,同时可以调节导叶开度影响机组的流量,实现工况调节。另一方面,水泵工况下引导水流均匀进入压出室,同时通过活动导叶开度在变速调节的水泵水轮机中的变化,对水泵工况负荷的调节,实现快速响应电网负荷变化。导叶区流速高,同时还具有复杂流态,容易造成较高的水力损失,因此活动导叶对水泵水轮机各项性能参数水平起着重要影响。目前,国内很多有关水泵水轮机的研究主要集中在转轮以及尾水管流场的分析上[5-7],但对活动导叶的开度对水力性能影响以及原因机理研究很少。

本文采用 CFD 数值模拟技术[8、9],以某水泵水轮机为例,分析不同导叶开度对装置内部流场特性的影响并做进一步深入分析,比较准确地预测流体的真实流动,为水泵水轮机在实际运行时提供可靠理论支撑。

1 研究对象

建立水泵水轮机机组全流道水力模型,其具体几何参数:固定、活动导叶数Z1和Z2为20,转轮叶片数Z3= 9,转轮高、低压侧直径 D1=4158mm,D2=2238mm;额定转速为428.6r/min,额定水头为430m。

三维流动的雷诺数在大尺度流动下较高,通过对网格划分的合理分配,对近壁区以及转轮等关键部位进行局部加密,通过网格无关性验证发现720万网格可以满足算例对定常流动的网格无关性检验的要求。

图1 水泵水轮机全流道三维模型Figure 1 Three-dimensional model of pump-turbine

图2 导叶布置方案示意图Figure 2 Schematic diagram of layout of guide vanes

2 数值模拟方法

2.1 控制方程

水泵水轮机工作介质为水,为不可压缩流体。流体流动遵循动量方程(N-S方程)、能量方程以及质量方程[10、11]。由于水泵水轮机工作在常温状态下,不考虑热量的交换。流体运动的连续性方程为:

式中:ρ——流体密度;

u——速度矢量;

动量守恒方程为:

式中:f——质量力;

p——压力;

ν——动力黏性系数;

2.2 湍流模型

文中采用 SST k-ω模型进行数值计算。方程考虑了湍流剪切应力的传输,能够精确地预测流动的开始和负压梯度条件下流体的分离量。SST模型考虑了湍流剪切应力,不会对涡流黏度造成过度预测。诸多学者[12-13]已验证了该模型的有效性和准确性,尤其对多导叶、多叶片所组成的复杂几何流道具有很强的还原能力。

式中: κ——湍动能;

ω——比散耗率;

μt——湍流黏性系数;

F1——混合函数;

σωμ,β*、σω、σω2——封闭常数 ;

ρ——流体密度。

2.3 边界条件

针对该水泵水轮机模型,进水流道出口断面和出水流道进口断面总压之差为扬程,边界条件设定如下:设置进口断面为压力入口,出口断面为压力出口;水泵水轮机装置的过流部件均设置为静止壁面,对近壁区流体的计算采用壁面函数法;转轮区域采用旋转坐标参考系,其他过流区域求解采用静止坐标参考系。

3 数值计算结果

为确保计算的准确性,计算工况均采用扬程430m,转速428.6/min,仅改变活动导叶开度,探究导叶开度对水泵水轮机的性能、流场影响等特性。由表1可以看出,导叶开度每次增加9°,随着开度的增大,导叶开度的变化会引起机组流量的大幅增加,但转矩的增加幅度有所降低,效率先增大后减小。为进一步探究此现象的成因,对水泵水轮机的内流特性进行计算分析。

表1 水泵水轮机计算工况及结果Table 1 Calculation conditions and results of pump-turbine

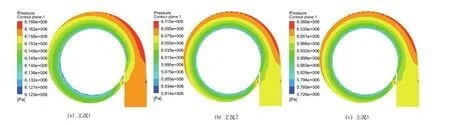

3.1 蜗壳及导水机构内部流动分析

蜗壳内的流场压力分布见图3。对比分析各工况下蜗壳整体上的压力沿周向分布比较均匀,只在鼻端有少许变化,压力分布从蜗壳进口到蜗壳出口均匀降低,总体来看蜗壳的内部流动状态比较平顺,结果较为理想,水力损失较小,且经过对比三种工况的压力分布图发现,在工况2中,蜗壳压力分布最好,水力损失小。

图3 不同工况下蜗壳压力分布Figure 3 Volute pressure distribution under different working conditions

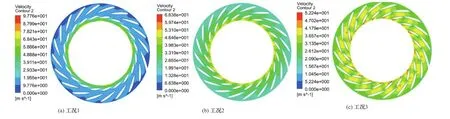

图4~图6为水泵水轮机3种工况下的导水机构压力分布、流速分布、速度矢量图。可以看出,在固定导叶、活动导叶近壁区速度为0,符合高雷诺数下流体运动规律,在三种工况下,压力和流速在圆周方向呈对称分布,压力从导叶进口到出口呈减小趋势,流速从导叶进口到出口呈增大趋势,但变化过程不均匀,活动导叶和固定导叶进口处有小范围的水流撞击,其局部压力较大,三种工况流态较好,未出现脱流现象。总体来看,在工况2中,固定导叶形状及安放角与活动导叶搭配较为适应,水力损失最小,并且对蜗壳出口不均匀流有一定的调节作用,在转轮进口提供了较好的入流条件。

图4 不同工况下导水机构压力分布Figure 4 Pressure distribution of water guide mechanism under different working conditions

图5 不同工况下导水机构速度分布Figure 5 Velocity distribution of water guide mechanism under different working conditions

图6 不同工况下导水机构水流速度矢量图Figure 6 Flow velocity vector diagram of water guide mechanism

3.2 转轮内部流动分析

从整个流道的压强分布情况,不难看出,转轮中的压力降低最多,这是因为水流对转轮叶片做功,水流的能量大部分转换为水轮机转轮的机械能,这与理论符合。

图7是工况1转轮压力分布结果,从活动导叶不同开度对叶片压力的影响来看,在小开度时叶片表面承受的压力明显小于大开度工况下的压力。在叶片出口靠近上冠的位置,以及出水边处,叶片压力面各处压力基本高于叶片吸力面压力,叶片压力从进口到出口逐渐降低,但存在压力变化线与进出口不平行的情况,内部流态不佳,不是理想状态,存在较大的水力损失。

图7 工况1转轮压力分布Figure 7 Pressure distribution of runner in condition 1

图8是工况2转轮压力分布结果,叶片压力面各处压力高于叶片吸力面压力,叶片压力从进口到出口逐渐降低,且压力变化线与进口和出口接近平行,流态好所以水力损失较小,所以水泵水轮机在此工况下工作,能量特性较好,与计算出的效率值相吻合。

图8 工况2转轮压力分布Figure 8 Pressure distribution of runner in condition 2

图9是工况3转轮压力分布计算结果。分析可知,压力面在出水边有一些紊乱,压力分布从进口到出口逐渐降低,压力变化线与进口和出口接近平行,综上所述,工况3下的转轮内部流态比工况2略差,优于工况1。

图9 工况3转轮压力分布Figure 9 Pressure distribution of runner in condition 3

对比三种工况压力分布可知,工况1、3流态较差,工况2流态较好,水力损失小,能量特性较好,这与实际水泵水轮机运行情况及前面计算出的效率值相吻合。对比三种工况下的上冠和下环的压力分布情况从进口至出口压力逐渐降低,工况1上冠出口附近压力变化较乱,没有按一定规律减小,而工况2冠面进口处压力变化比工况3变化较均匀,也可以预测出转轮在工况2下能量转换情况较好,工况1能量转换情况最差。

3.3 尾水管分析

水泵水轮机运行时,水流在转轮出口可能有圆周方向的分速度,这样的水流进入尾水管的直锥段极易形成螺旋偏心涡带,涡带周期性运动,极大地阻碍装置的能量回收,降低效率,并且涡带诱发的压力脉动不利于水轮机的稳定性[14]

图10~图12分别是导叶开度12°,21°和30°工况下计算得出的尾水管内流线及压力分布。在工况1中,流量较小,从压力分布图和流线分布图中可以看到,尾水管直锥段内流线绕行多圈,流动十分紊乱,各截面压力最低点也不在一条直线上,会有旋转偏心涡带的产生,不利于尾水管能量的回收,大大地降低了水轮机的效率。在工况2中,从压力分布图和流线分布图中可以看到,尾水管直锥段内流线平滑向下,流态较好,各截面压力最低点基本在一条直线上,不会产生涡带,尾水管能很好地回收能量。在工况3中,从压力分布图和流线分布图中可以看到尾水管直锥段内流线不是直接向下,说明水流有圆周方向的速度,但各截面压力最低点基本在一条直线上,不产生偏心涡带,所以工况3下尾水管流态比工况1好,但比工况2的要差。

图10 工况1尾水管内压力及流线分布Figure 10 Pressure and streamline distribution in stern pipe in working condition 1

图11 工况2尾水管内压力及流线分布Figure 11 Pressure and streamline distribution in stern pipe in working condition 2

图12 工况1尾水管内压力及流线分布Figure 12 Pressure and streamline distribution in stern pipe in working condition 1

4 结论

(1)随着开度的增大,机组流量的大幅增加,转矩的增幅降低,效率先增大后减小。

(2)各工况下蜗壳整体上的压力沿周向分布比较均匀,压力分布从蜗壳进口到蜗壳出口均匀降低,在工况2中,蜗壳压力分布最好,水力损失小。

(3)导水机构压力和流速在圆周方向呈对称分布,在转轮进口提供了较好的入流条件。在工况2中,固定导叶形状及安放角与活动导叶搭配较为适应,水力损失最小。

(4)压力变化线与进口和出口是否平行影响转轮内流场流态,转轮在工况2下能量转换情况较好,工况1能量转换情况最差。

(5)工况3下尾水管流态比工况1好,但比工况2的要差。在工况1中,有旋转偏心涡带的产生,不利于尾水管能量的回收。在工况2中,各截面压力最低点基本在一条直线上,不会产生涡带。在工况3中,水流有圆周方向的速度。