矿井胶带机多点温度监测系统在石圪台煤矿的应用

郭卫风

(神东煤炭集团石圪台煤矿机电科,陕西 榆林719000)

0 引言

随着我国机械化程度的加快,煤矿井下作业的机械化程度也逐渐提高,胶带机被越来越广泛的应用于煤矿井下施工作业中,但是,由于胶带机原因引发的火灾在煤矿井下火灾事故中所占比例呈现出逐渐上升趋势[1-2]。由于煤矿井下环境相对封闭,空气流通较差,火灾发生时产生的大量烟雾和有害气体极易造成人员窒息,并引起爆炸,造成极大损失。

现有煤矿一般都用烟雾传感器的方式对胶带机的温度进行监测,但是这种方法的监测存在一定的弊端,即只有当火灾已经发生的情况下才能获得对应的温度异常数据信息,无法做到火灾发生前的趋势预测,无法实现胶带机异常信息的提前预报。因此设计一种可靠性高、实时性强的矿井胶带机多点温度监测系统具有十分重要的意义,温度监测系统得到的数据结果可为火灾监测预报系统的分析提供参考数据[3-4]。基于此,如何通过科学手段对胶带机设备温度进行有效、准确的监测,让设备在运行的整个生命周期内安全、稳定、高效地运行,成为当下研究的热点对象。

进行矿井胶带机多点温度监测系统设计,通过对胶带机实际运行情况以及可能会造成胶带机温度异常的原因进行分析,搭建以微处理器、温度传感器、显示器、无线通讯设备以及电源组成的硬件结构,并对温度采集系统以及整个检测系统的软件程序进行设计,以达到准确检测煤矿胶带机温度的目的。

1 石圪台煤矿胶带机基本情况

石圪台煤矿上仓胶带机(003号胶带机)该胶带机2018年投入生产使用,过煤量可达1500万t,胶带运行速度为4.0 m/s,宽度为1.5 m,倾角为12°,运输长度为(长×宽×高)=260 m×4.0 m×3.5 m;提升高度为53 m,是该矿的主要运输设备之一。根据煤矿维修记录分析,当温度异常导致部件损坏需要更换时,耗时约8 h,严重影响生产任务。

2 胶带机温度异常原因分析

在对胶带机温度进行监测之前,首先分析引起石圪台煤矿胶带机温度异常的原因[5-7],通过研究表明,其主要原因可以归纳为以下几点:

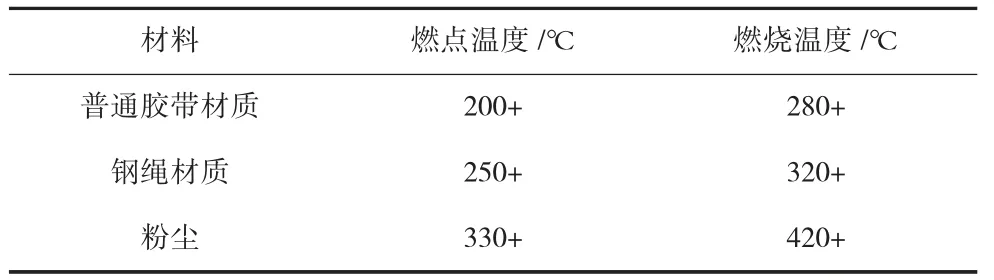

1)滚筒打滑。胶带机正常运行条件下,胶带与滚筒表面的相对滑差率一般在3%以内。但当运行过程中发生打滑故障时,胶带与滚筒表面的相对滑动加剧,由于两者之间持续发生摩擦运动,会产生大量热量,如不能及时解除这种状况,就会造成胶带出现温度异常的情况。表1为不同胶带机及附近不同材料的异常情况温度分析。

表1 石圪台煤矿胶带机温度异常情况分析

2)托辊停转。由于环境因素和施工特性的影响,在煤炭的运输与装载过程中会产生大量的粉尘,无外力作用的情况下,粉尘会被不断吸附到托辊上,当积攒到一定量时,就会造成托辊卡死,胶带机仍然以正常运行速度摩擦托辊,这种情况下托辊也会出现温度升高的情况,并成为胶带温度异常的隐患。

3)胶带机重载运行。当胶带机负载过重时,将会出现驱动滚筒与胶带之间的摩擦力无法驱动胶带机正常运行的情况,造成驱动滚筒连续摩擦同一段胶带,引发胶带温度异常。

3 胶带机多点温度监测系统设计

针对上述的造成胶带及温度异常的原因分析,本文提出矿井胶带机多点温度监测系统的设计,通过温度传感器对胶带机温度进行采集,并进行数据上传与分析,以此实现胶带机温度的实时、准确监测。

3.1 硬件设计

1)微处理器模块。该模块装置供电方式采用电池供电,因此在选择器件时,选用功耗相对较低的器件。鉴于MS P430系列单片机在超低功耗方面的所具备的突出特性,本文须选用的MS P430F436作为微处理器模块的硬件设备,所选用的MS P430F436单片机带有24K B+256B Flash Memory和1K B RA M,同时附有160段式LCD驱动模块,工作电压范围为1.8~3.6 V,对于胶带机温度监测是极佳选择。

2)温度传感器模块。鉴于胶带机的工作环境和自身特点,温度传感器的选用需要满足体积小、抗干扰能力强、精度高、附加功能强的特点,因此本文选择的传感器为单主线数字式温度传感器GW P200,其封装形式为3引脚T O-92,实现占用体积的最小化;温度测量范围为-55℃~+125℃,可进行9~12位的A/D精度转换,温度监测可达0.062℃[8-9],测得的温度结果输出方式为符号扩展的16位数字量形式串行输出;考虑实际矿井实际应用需求,工作电源采用寄生电源;并将多点监测系统中的监测点设置的GW P200传感器并联到同一主线上,减少微处理器端口的占用数量,节省不必要的引线和电路排布,也更加使用与该矿井这种相对远距离的胶带机多点温度监测。但在实际操作过程中发现,主线连接的温度传感器超过8个时,需要增加单片机主线驱动器来辅助完成驱动。因此系统仅用了8个温度传感器,为了保证温度传感器数据采集结果的可靠性,在每个温度传感器的通讯数据线上串联1个阻值为100Ω的电阻,以此避免出现阻抗失配的问题,并提高传感器的网络性能。

3)显示模块。鉴于液晶其本身不主动发光,而是通过环境光对信息进行显示的特点,具有很低的功率消耗,因此设计系统采用液晶显示。具体选用设备为LS4031Z32段4位段式静态液晶,其具有高亮的LED背光,利用微处理器模块单片机内带的段式LCD驱动模块进行驱动,操作更加简单。同时,背光可通过微处理器模块单片机进行开关控制,并且在背光开启时,液晶消耗电流也仅1 mA。

4)无线通讯模块。无线通讯模块的主要任务是负责将温度传感器采集到的实时数据发送到接收装置[10],并由接收装置通过CAN进行汇总传送到系统主机,实现胶带机温度数据的实时监测。本文设计系统采用信息处理器射频芯片,其作为一款整合了符合IEEE802.15.4规范的2.4 G H z无线射频、内存和微控制器的片上系统,由电池直接供电,工作电压范围仅为2.0~3.6 V,这也与系统对低功耗的要求相契合,并由串口引脚完成信息处理器与微处理器模块单片机之间相连,当微处理器模块单片机完成温度采集后,将采集的温度数据通过串口发至处理器,处理器收到温度采集结果数据后,再以无线信号的形式发送给接收装置。

5)电源模块。由于系统在各部分元器件的选取中已经充分考虑到了降低功耗的因素,因此,系统针对TI公司的线性电源芯片T P S9933静态电流低、噪音值超低、压差小、电源抑制比高、外接元件简单等特点,选用了该芯片作为电源模块的硬件设备,并通过将电池电压转换为3.3 V来满足系统不同模块对有工作用电的需求。系统整体硬件原理图如图1所示。

图1 多点温度监测装置硬件原理框图

3.2 软件设计

3.2.1 温度采集模块

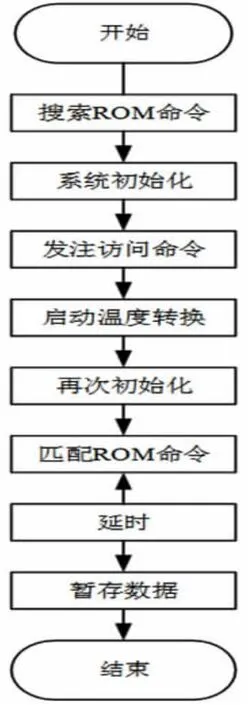

温度采集模块的软件设计采用C语言进行编写,主要任务就是完成对温度传感器的读写操作,实现实时数据的准确采集与收集,并最终将采集到的温度数据送至单片机进行储存,由于温度传感器采用的是单主线的连接方式,因此采集到的温度数据需要通过同一条主线进行读写操作,这就要求数据采集过程中的操作必须严格按照既定时序进行,图2为温度采集流程图。

图2 温度采集流程图

温度传感器的单片机首先进行上电复位,通过脉冲使信号线上所连接的温度传感器芯片数据复位,然后发出R O M搜索命令,以此实现胶带机上温度传感器芯片的64位序列号的获取,之后再次进行复位操作,完成二次复位后,发出R O M访问命令,启动温度传感器芯片,对温度数据进行转换,最后发送R O M匹配命令,激活与序列号编码匹配的温度传感器芯片。被激活后的温度传感器进入接受内存访问命令状态,以完成温度数据的转换和读取等工作。

3.2.2 程序流程

为降低系统运行功耗,在系统主程序中引入中断触发程序。在非数据运行阶段,微处理器模块中的中央处理器、无线通讯模块中的信息处理器均处于低功耗模式,且电流消耗仅为0.1μA;在数据运行阶段,中央处理器定时唤醒并通过触发信息处理器进入工作状态,传感器的中央处理器对胶带机的温度数据进行处理并打包,通过串口发送至信息处理器,信息处理器确认接收成功后回复确认命令,中央处理器收到该命令后,二者再次转入低功耗状态,直至下一次唤醒。

4 实验测试

将所设计温度监测装置在石圪台煤矿进行试运行,为检验其对异常温度监测的灵敏性和监测效果,用直流电机带动胶带机其中一个橡胶轮转动摩擦托辊表面,并固定托辊不动,以确保其表面与橡胶轮有一定的压紧力,同时在托辊表面包裹保温材料模拟井下的托辊被煤粉埋包的工况,用微扇模拟通风系统,以测试其实际监测效果,监测结果见表2。

表2 石圪台煤矿胶带机温度监测结果

从表2中可以看出,随着摩擦时间的增加,托辊轴端异常运行引起的胶带机表面温度变化明显,本文设计系统在产生异常运行后的10 min内实现了表面温度异常的准确监测,并启动报警程序,可以有效降低火灾警情监控不及时引起的不必要灾害,避免由此引发的生命和财产损失。

5 结束语

针对由于矿井胶带机温度异常引起矿井灾害,本文提出矿井胶带机多点温度监测系统在石圪台煤矿的应用,从造成胶带机温度异常的原因出发,以石圪台煤矿的实际情况为依托,设计了一组低功耗,高效能的温度监测系统,提高对胶带机温度的监测效果,降低由此引发的意外情况发生的概率。