恒张力变频式电缆卷筒改造实例分析

鲍远枝,陆祥

(启东中远海运海洋工程有限公司,江苏 启东 226251)

1 几种恒转矩电缆卷筒的类型和特点

目前船厂各类起重机配备的电缆卷筒据大部分是力矩马达式、配重力矩式、磁滞式这几种,每种电缆卷筒的特点见以下分析:

(1)力矩马达式电缆卷筒:电缆卷筒由力矩马达驱动,为恒转矩电缆卷筒。其收电缆时由力矩马达驱动卷盘正向旋转,电磁力和旋转方向相同。放电缆时力矩马达电磁力和转子旋转方向相反,电机处于堵转状态,此时会产生较大的热量。本质上是把电磁力转换成热量的一种方式,此热量需要风机散热。而大型起重机卷盘很大、电缆很重,若采用力矩马达式卷筒,能承受的堵转电流很大,电磁力变成的热量散发无法及时散发,容易对电缆造成伤害。力矩马达式电缆卷筒只适合于小型电缆卷筒。

(2)配重式电缆卷筒:此类卷筒结构很简单,也属于恒转矩电缆卷筒。根据电缆长度和重量徐搭配不同的配重。正向驱动时由配重依靠自重下降带动卷筒正向转动。反向旋转时由电缆拉动卷盘反向旋转。带动配重上升。为了减小上升和下降距离,必须配套滑轮组和钢丝绳。如果电缆长度和重量较大情况下,配重的体积和升降距离将会是一个难题。因此配重式电缆卷筒只适合于小型和行走距离较短的工况。

(3)磁滞式电缆卷筒:目前广泛应用于各类工况电缆卷筒中,其结构只是在驱动马达和减速器之间增加一个磁滞联轴器。联轴器由两片磁隙较大的永磁铁和行星减速箱组成。电机的力矩通过磁滞联轴器传递到减速机。磁滞式联轴器特性较软。运行时电缆受冲击较小,有利于保护电缆。每台磁滞式电缆卷筒可以根据电缆长度和电缆重量配置若干驱动电机和磁滞式联轴器,应用用范围比较广,因此可以适合于各类工况。但是磁滞式联轴器式靠磁隙来传递扭矩的,磁隙缝隙较小。灰尘、垃圾、铁锈等会导致磁隙堵塞,机械特性变硬,电缆得不到保护,另外永磁铁的磁力会随着运行时间而逐渐退化,可能会发生卷不动电缆导致电缆从卷盘中漏出而导致事故发生。

以上几种电缆卷筒驱动方式均为恒转矩的驱动方式,在任何时候传递到转盘的转矩都是相同的。起重机大车在行走时,电源电缆在电缆盘上的半径是从最小到最大变化的。根据力学平衡方程F=M/R,其中F为电缆所受张力,M为卷盘所受转矩,R为电缆在盘上半径。其中转矩M不变。因此电缆所受拉力和电缆在盘上的半径成正比,实际上为了在电缆收放和空盘满盘均能保持电缆盘正常运行,电缆拉力相差很大,运行一段时间以后会导致电缆发生扭曲变成麻花状,电缆寿命缩短很多。我公司的2台50100门座机就发生了磁滞式电缆卷筒

2 恒张力变频式电缆卷筒原理和特点

为消除恒转矩电缆卷筒对电缆所受拉力变化的缺点,我们必须找到一种电缆拉力基本恒定的电缆卷筒驱动方式。而恒张力变频式电缆卷筒正是这种我们需要的电缆卷筒。其工作原理是保持电缆所受拉力基本恒定不变,根据力学平衡方程式F=M/R,如要实现拉力不变,则需要卷盘扭矩随着电缆在卷盘种卷绕的半径变化而变化。下面分析恒张力变频电缆卷筒的结构组成和工作原理。

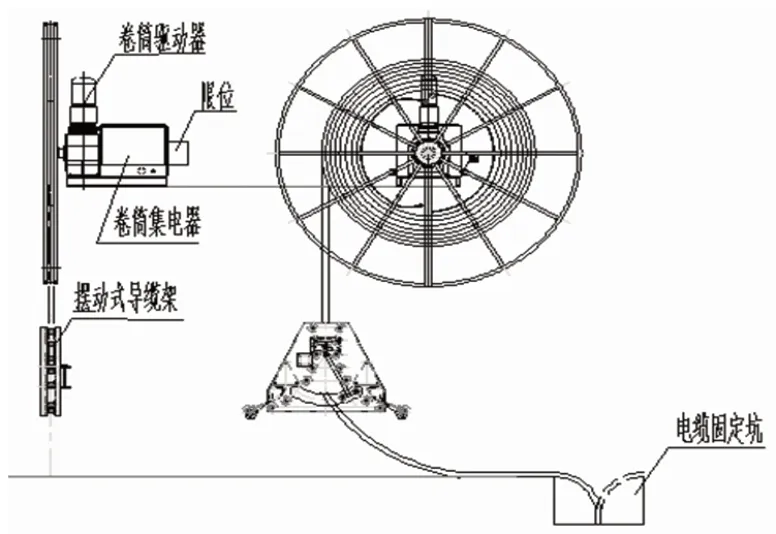

(1)恒张力电缆卷筒结构组成。恒张力变频电缆卷筒由变频电动机(内置编码器、制动器)、齿轮减速器、滑环箱、电缆卷盘、摆动式导缆架和专用变频器及控制箱等组成。由于采用变频控制技术,增加了检测单元和智能化控制系统,从根本上改善了电缆卷绕性能。见图1。

图1

变频电动机为了结构紧凑,提高系统集成度,除了要有合适的变频驱动特性以外,还要满足户外环境的要求IP55的防护要求。同时为了具备更高的可维修性和可靠性。尾部还集成了编码器、制动器手动手柄等。需要和减速箱搭配输出合适的力矩。

齿轮减速箱根据实际需要选用合适的减速比,输出力矩满足卷筒最大驱动力矩。

根据电压等级选用10kV高压滑环箱或380V低压滑环箱,根据电流可选用单环630A、400A、100A或10A其他电流规格。外壳可选用碳钢或不锈钢材质。潮湿是电气滑环箱的大敌,因此滑环箱的密封性非常重要,由于户外环境温差大,容易在内部形成结露。湿度变大会造成绝缘降低发生拉弧短路事故,高压电缆短路危害性更大。在安装滑环箱时必须在晴天并做好密封。日常检查和维护也很重要。我们发现在内部放入干燥剂并定期更换是一个好的办法。

电缆卷盘和摆动式导缆架:根据电缆的直径和长度选用合适的电缆卷盘和导览架。为了适应户外环境。提高防腐能力,电缆卷盘可以采用表面热浸锌工艺。为了便于安装和运输,一般大直径的卷盘(3m以上)建议采用拼装式。导缆架要一定要选用弯曲半径大的,防止对电缆造成伤害。导览架上应该安装有导向限位开关,过松、过紧开关等,配合控制系统输出正确的控制型号和保护电缆。

控制箱用于安装变频器和控制元件等,能从电缆卷筒取得大车行走方向信号、卷绕半径、拉力是否正常范围内等信号。向变频电动机和制动器输出控制信号,达到和整机协同控制的目的。遇到紧急情况可以立即停止运行,防止发生事故。在控制箱上还装设了手动控制系统,用于安装调试和维修,非常方便。

(2)卷盘传动方式:变频电动机→齿轮减速器→卷盘。

(3)收放蓝和大车行走同步原理:收缆同步:电缆卷筒匹配的电动机、减速器在卷盘内径收缆时的线速度仍高于大车最快运行速度,从而保证卷盘能及时主动同步收卷电缆;放缆同步:放缆时电机仍输出收卷转距,在电缆的拖拽下,卷盘被动同步放出电缆,此时作用在电缆上的向上拉力仍大于电缆重力,保证电缆不会滑出,此时相当于力矩式马达电缆卷筒但是转矩是随电缆卷绕半径变化的。

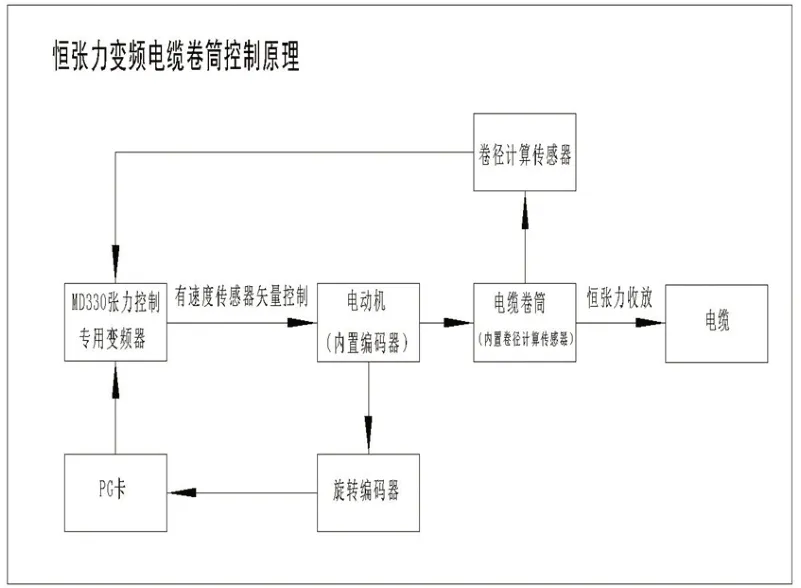

(4)变频器系统原理和控制方式。变频电缆卷筒的控制系统由张力控制专用变频器、变频电机、各类检测单元等组成,使电缆在整个卷绕和换向过程中所受拉力基本恒定。整个控制系统的核心是模块化高性能专用变频器,无需PLC来进行处理数据,其出色的矢量控制性能和良好的可靠性,保证了电缆卷筒在大行程起重机上运行的稳定性,内置恒张力控制系统,用户可根据实际需要调整张力的大小,变频器本身可通过厚度积分计算卷径;针对电缆卷筒对变频器的要求,变频器必须工作在闭环矢量状态,选择开环转矩模式,即张力控制模式(详见图2)。

图2

张力控制专用变频器的开环转矩控制模式,开环是指没有张力反馈信号,变频器仅靠控制输出频率或转矩即可达到控制目的,与开环矢量或闭环矢量无关。转矩控制模式是指变频器控制的是电机的转矩,而不是频率,输出频率是跟随电缆的速度自动变化。根据公式F=M/R(其中F为电缆张力,M为收卷轴的扭矩,R为收卷的半径),可看出,如果能根据卷径的变化调整收卷轴的转矩,就可以控制电缆上的张力,这就是开环转矩模式控制张力的根据,其可行性还有一个原因是电缆上的张力只来源于收卷轴的转矩,收卷轴的转矩主要作用于电缆上。

与开环转距模式有关的功能模块:

①张力设定部分:根据最大悬垂长度电。

缆重量设定张力,并可设定张力锥度控制张力随着卷径增加而减少。

②卷径计算部分:通过电缆厚度累计计算卷径变化,这是控制计算的核心部分,通过编码器和电缆卷绕次数计算得出半径数据。通过卷盘上电缆半径的改变而改变输出力矩,从而达到成比例变转矩的目的。

③转距补偿部分:变频器中关于惯量补偿部分可以通过适当的参数设置自动地根据加减速率进行转距补偿,使系统在加减速过程中仍获得稳定的张力。摩擦补偿可以克服系统阻力对张力产生的影响。

3 选择恒张力专用变频器控制电缆卷筒的优势

(1)控制系统简单,无需PLC进行数据处理,在日常维修过程中省去繁琐的检查过程。

(2)保护完善,在摆动式导览架上增设过松、过紧限位,控制大车行走速度,防止电缆拉伤。

(3)变扭矩控制,通过计圈信号检测,动态对电动机的给定力矩进行调整,达到恒张力的目的。通过电缆直径,卷盘直径,减速箱减速比,电缆厚度等参数的综合运算,达到精细控制。

(4)维护方便:原有磁滞电缆卷筒有4个驱动电机和减速箱。故障率高,经常需要维修。更换成变频驱动以后,几乎不需要维修。而且现场可以手动控制,对于判别故障原因有很大帮助。维修人员的劳动强度大大减轻。

4 改造以后取得效果

启东中远海运海洋工程公司是国内领先的大型海洋工程建造基地。海洋工程建造计划对工期要求非常严格。海工船坞两侧的2台50100门座式起重机是最繁忙的两台起重机,如发生故障对生产计划影响很大。这2台门机原先采用磁滞式电缆卷筒,已经运行了10年左右,但是每两年不到电缆就会因为拉力不均而扭曲成麻花状,有短路风险,必须及时更换成新电缆。由于电缆规格是3×150+1×70,重量比较大。每次更换电缆需要6个工人连续工作一天以上才能完成。更换电缆总成本约10万元/年(含材料费、人工费、机械费、停机损失费等)。另外,磁滞式电缆卷筒的故障率也较高,连续性生产经常被打断,对海洋工程的工期影响非常大。在改造成恒张力变频控制电缆卷筒以后,电缆的所受拉力基本上保持恒定,电缆的寿命可以达到10年以上,电缆或电缆卷筒故障造成的不正常停机减少,工人维修强度降低很多,明显提高了生产效率。是一个非常成功的技术改造案例,值得在各船厂推广使用。