304不锈钢激光熔覆Co-Ti3SiC2自润滑复合涂层微观组织与摩擦学性能

王 港,刘秀波,2,刘一帆,祝 杨,欧阳春生,孟 元,罗迎社

(1 中南林业科技大学 材料表界面科学与技术湖南省重点实验室,长沙 410004;2 中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州730000;3 湖南交通工程学院,湖南 衡阳 421000;4 中南林业科技大学 工程流变学湖南省重点实验室,长沙 410004)

304不锈钢具有一定的耐腐蚀性、耐热性和常温抗氧化性,被普遍应用于食品、医疗、航天、船舶零部件等领域[1-3]。但在高温下,304不锈钢存在力学性能较差、硬度较低及耐磨性差等缺点,导致其不适用于机械关键运动部件(如制造发动机活塞环、汽轮机叶片及发动机轴承等),因此需要在304不锈钢表面研制出具有较好耐磨、减摩性能的复合涂层。目前,采用激光熔覆在材料表面制备一层或多层复合涂层来改善304不锈钢的摩擦性能,成为拓宽304不锈钢在运动部件上应用的有效手段[4-6]。刘秀波等[7]采用预置粉末法在304不锈钢表面激光制备NiCr/Cr3C2和NiCr/Cr3C2-30%WS2两种复合涂层。结果表明,涂层物相主要由Cr7C3,(Cr, W)C,γ-(Fe, Ni)/Cr7C3组成。随着温度的升高,两种复合涂层的耐磨、减摩性能得到提升。欧阳春生等[8]采用同步送粉法在304不锈钢表面激光熔覆制备Ti3SiC2-Ni基复合涂层。结果表明,熔覆涂层主要由Cr0.19Fe0.7Ni0.11固溶体,硬质相Fe2C,Cr7C3和TiC以及固体润滑颗粒Ti3SiC2组成。复合涂层显微硬度高于304不锈钢基体。在室温和600 ℃下,Ti3SiC2-Ni基复合涂层的自润滑耐磨性能得到提高。Yan等[9]采用Ti-Si-C粉末体系激光原位合成了三元层状陶瓷Ti3SiC2和Ti5Si3等硅化物。采用50%Ni25/50%Ti-Si-C复合粉末所制备的涂层摩擦因数为0.33,其磨损率为13.5×10-5mm3/(N·m)。Li等[10]在35CrMo钢表面制备了不同Ti3SiC2含量的激光熔覆涂层。结果表明,该钴基涂层主要由固溶体γ-Co,固体润滑颗粒Ti3SiC2以及陶瓷碳化物Cr7C3和TiC组成。这是因为在制备过程中,部分Ti3SiC2分解形成TiC,导致涂层的显微硬度显著提高(507~595 HV0.5),其中Co-10%Ti3SiC2涂层具有最高的耐磨性。王勉等[11]以Ni60粉末为增韧物质,WS2为合成润滑相的前驱化合物,在304不锈钢表面制备了一种复合涂层。结果表明,涂层主要由Cr0.19Fe0.7Ni0.11,Ti2SC,Fe2C,Cr7C3,CrS和WS2组成。涂层上部区域的硬度(425.4HV0.5)约为基体的1.65倍,涂层在所有实验温度下都展现出优于基体的耐磨、减摩性能。

金属Co为灰色不规则状粉末,具有良好的润湿性和高温自润滑作用,在涂层体系中常作为增韧相,能够提高涂层的硬度、耐磨性和耐蚀性[12]。Ti3SiC2作为一种综合陶瓷材料,结构为层状立方形,是P63/mmc对称的空间群,在高温下容易产生层间滑动,从而具有高温润滑效果[13-14]。本工作结合课题组前期对Ti3SiC2-Ni基自润滑复合涂层的研究[8,15-16],设计了纯Co粉末、Co-2%Ti3SiC2(质量分数,下同)和Co-8%Ti3SiC2三种熔覆粉末配比,通过同步送粉法在304不锈钢表面制备三种涂层,系统研究三种涂层在不同温度环境下(室温,600 ℃)的摩擦学性能及相关磨损机理。

1 实验材料与方法

实验选用厚度为8 mm的304不锈钢作为基体,以20 mm×40 mm面为激光熔覆面。304不锈钢的化学成分如表1所示。

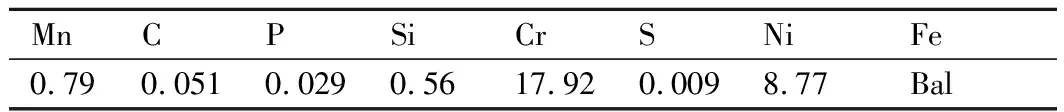

表1 304不锈钢的化学成分(质量分数/%)Table 1 Chemical components of 304 stainless steel(mass fraction/%)

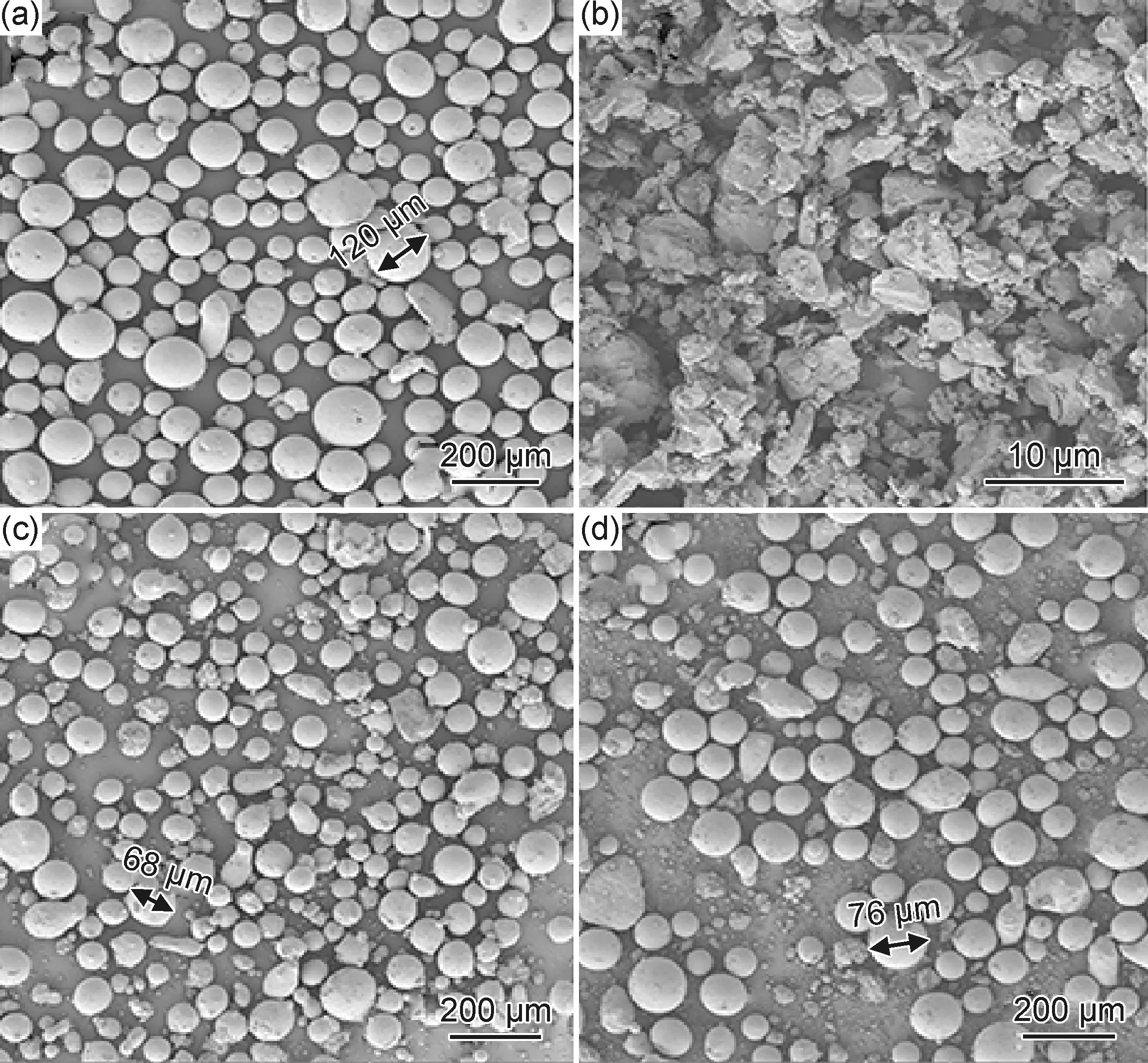

本实验使用纯Co粉末和三元层状陶瓷材料Ti3SiC2粉末作为激光熔覆原材料,各合金粉末及混合粉末的微观形貌如图1所示。设计了纯Co,Co-2%Ti3SiC2和Co-8%Ti3SiC2三种配比的熔覆粉末,来探索不同涂层的自润滑耐磨性能,为了简化命名,在激光熔覆后将制备出的纯Co,Co-2%Ti3SiC2和Co-8%Ti3SiC2涂层分别命名为N1,N2,N3涂层。将Co-2%Ti3SiC2和Co-8%Ti3SiC2两种粉末加入转速为540 r/min的DECO-PBM-V-0.4L型行星立式球磨机中混合2 h。

图1 激光熔覆粉末的微观形貌(a)Co;(b)Ti3SiC2;(c)Co-2%Ti3SiC2;(d)Co-8%Ti3SiC2Fig.1 Morphologies of laser cladding powders(a)Co;(b)Ti3SiC2;(c)Co-2%Ti3SiC2;(d)Co-8%Ti3SiC2

在LDM-8060型半导体激光加工系统上进行同步送粉激光熔覆实验,激光器的波长514 nm,光斑直径2 mm。复合涂层制备参数为:扫描速度700 mm/min,激光功率1.6 kW,搭接率50%,送粉速率135 g/min。使用X射线衍射仪(XRD)分析涂层物相;利用MIRA3 LMH扫描电子显微镜(SEM)和牛津X MAX20能谱分析仪(EDS)观察涂层组织形貌和进行元素分析;硬度测试,在HX-1000TM/LCD数显显微硬度计(载荷为4.9 N,加载时间为15 s)上沿涂层截面纵向每隔100 μm进行一次,最后取平均值。Si3N4球(直径为4 mm)具有高熔点和高硬度(1850 ℃,1700HV0.5),适合在球盘式高温摩擦磨损试验机(HT-1000)中用作对磨球。根据现有实验研究[17-18]优化工艺参数,采用如表2所示的实验参数进行摩擦学性能测试,最后使用探针式表面磨痕测量仪(MT-500型)测出试样磨损横截面的轮廓形状,并计算其磨损体积。磨损率(wear rate,WR)计算如式(1)所示。

表2 摩擦学性能测试实验参数Table 2 Experimental parameters for tribological properties test

WR=V/(L·S)

(1)

式中:V为磨损体积,mm3;L为荷载,N;S为滑动位移,m。

2 结果与分析

2.1 物相与组织分析

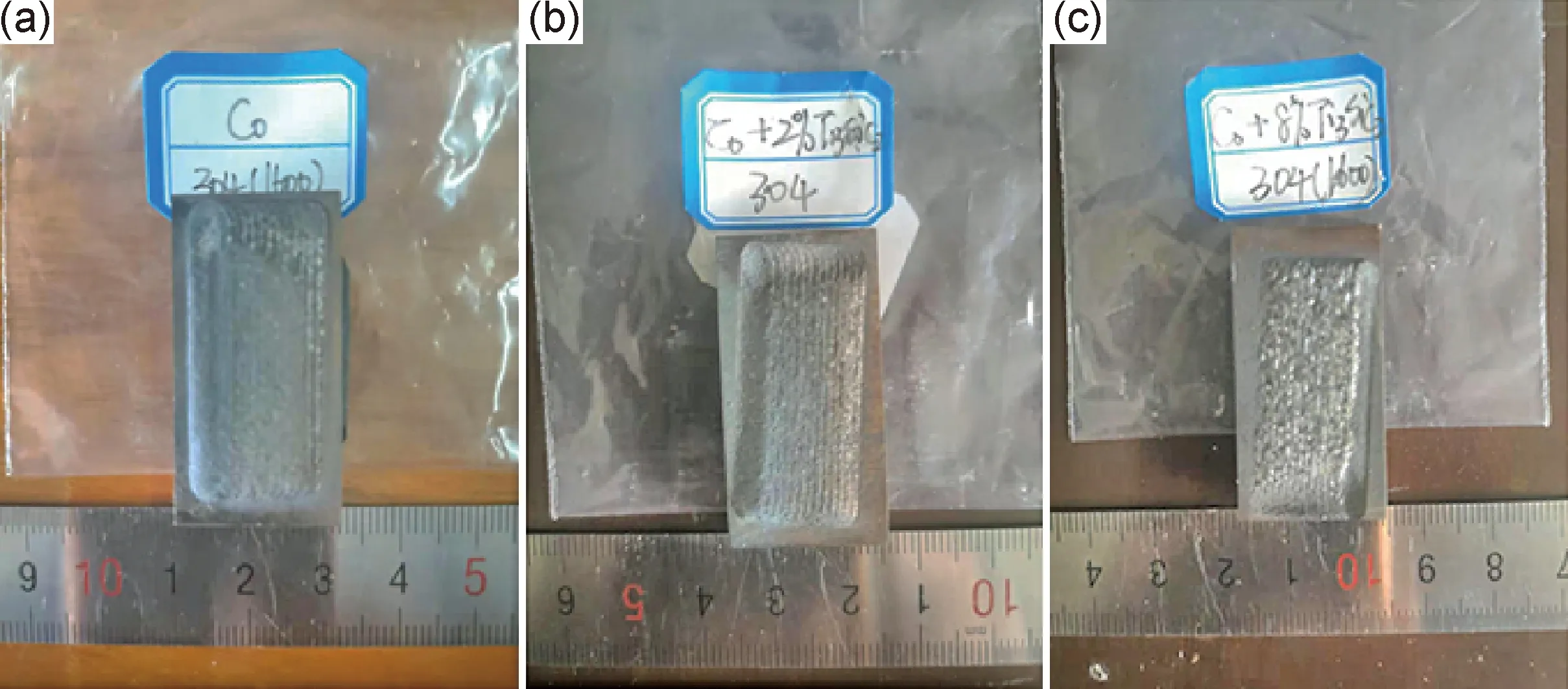

图2为N1,N2,N3涂层的宏观形貌。可以看出,涂层的表面质量较好,无明显的裂纹和气孔等缺陷,涂层的宽度约为16 mm。

图2 N1(a),N2(b)和N3(c)涂层的宏观形貌Fig.2 Macroscopic morphologies of N1(a), N2(b) and N3(c) coating

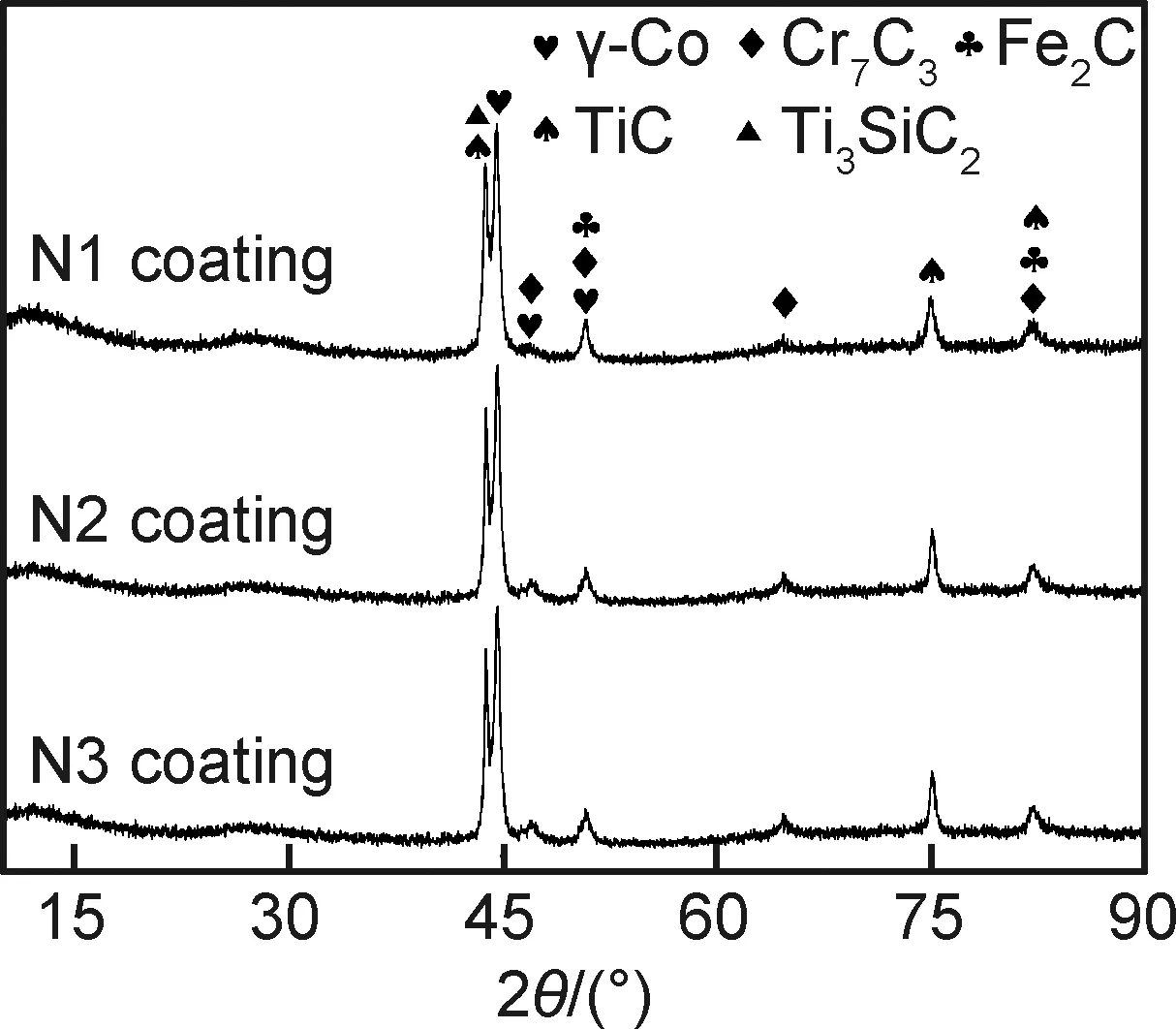

图3为Co-Ti3SiC2复合涂层的XRD谱图。可知,Co-Ti3SiC2复合涂层主要物相为固溶体γ-Co,硬质相TiC,Cr7C3和Fe2C,润滑相Ti3SiC2。对比三组涂层可知,N1涂层固溶体γ-Co的衍射峰值最大,N3涂层Ti3SiC2和TiC的衍射峰值最大。这是由于,在激光高温条件下,N1涂层中的Co转化为了γ-Co,而N3涂层中部分Ti3SiC2陶瓷材料分解成TiC等物相,部分Ti3SiC2未分解。

图3 Co-Ti3SiC2复合涂层的XRD谱图Fig.3 XRD patterns of Co-Ti3SiC2 composite coatings

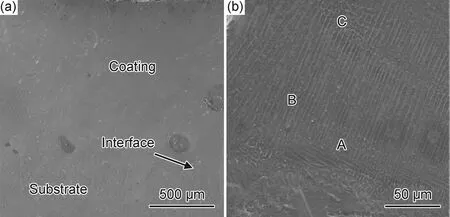

图4为N1涂层横截面和中部区域的微观形貌图。由图4(a)可知,N1涂层表面存在部分未溶解的颗粒,但没有出现明显的孔洞和裂纹等宏观缺陷。在N1涂层中形成的固溶体γ-Co一般在417 ℃以上的温度才能稳定存在,而在417 ℃以下时会转变为具有立方晶格结构的α-Co固溶体,但由于N1涂层中存在Ni元素以及激光熔覆技术具有快速凝固的特性,抑制了γ-Co的转变。N1涂层表面存在黑斑,这是由于在熔池中纯Co粉末熔化和凝固的时间都比较短,导致部分区域的相关化学反应不充分和部分粉末未熔化分解,所以存在黑斑。由图4(b)可知,N1涂层组织主要由连续的基体A,树状晶体组织B和胞状晶体组织C组成。涂层与基体的结合区域不明显,是因为Co原子的半径与Fe原子和Cr原子半径近似,相互之间有着良好的相容性[19]。

图4 N1涂层SEM图 (a)横截面;(b)中部区域Fig.4 SEM images of N1 coating (a)cross section;(b)middle area

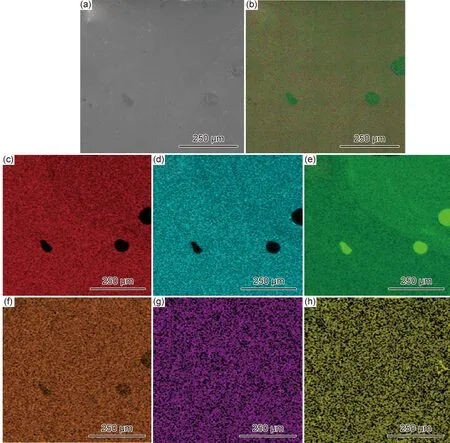

对图4(b)N1涂层典型微观组织进行EDS分析,结果如表3所示。发现区域A中主要含有Fe,Co元素,区域B主要含有Fe,Cr,Co元素,区域C中主要含有Fe,Cr元素。结合XRD谱图推测,连续基体A主要是固溶体γ-Co和Fe2C,树状晶体组织B主要是γ-Co及Fe-Cr相,胞状晶体C主要是Fe-Cr相。而在N1涂层中存在较多Fe,Cr元素,是因为在激光热对流作用下,基体中的Fe,Cr元素稀释到涂层中,表明N1涂层和304不锈钢之间形成了良好的冶金结合。

表3 图4(b)典型组织EDS结果(原子分数/%)Table 3 EDS results of typical microstructures in fig.4(b)(atom fraction/%)

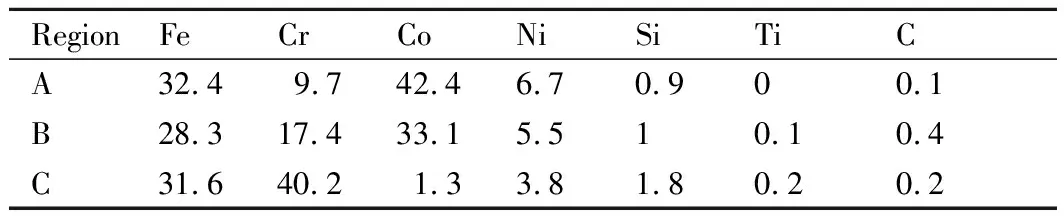

图5为N1涂层横截面元素分布图。可知,Fe,Co,Cr元素的分布存在明显的聚集和分层,表明在熔池中的热对流作用下,基体中的元素成分随着热对流进入涂层中,因为激光熔覆的快速熔化与凝固,导致交界处出现分界线,再次证明N1涂层和304不锈钢之间呈现较好的冶金结合[20]。

图5 N1涂层横截面元素分布(a)横截面;(b)EDS图层;(c)Fe;(d)Cr;(e)Co;(f)Ni;(g)Ti;(h)SiFig.5 Element distribution of the cross section of N1 coating(a)cross section;(b)EDS layer;(c)Fe;(d)Cr;(e)Co;(f)Ni;(g)Ti;(h)Si

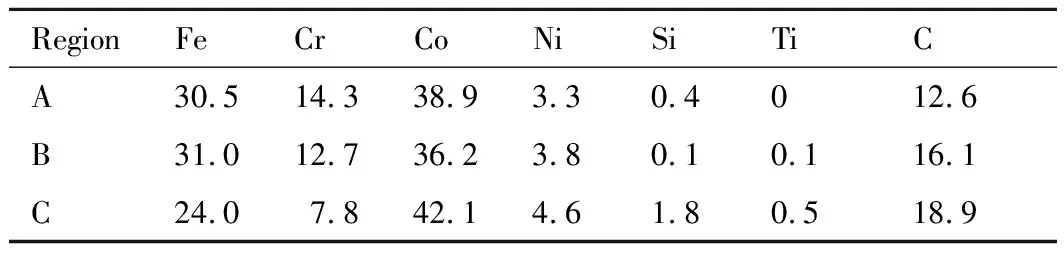

因N2和N3涂层仅仅存在粉末成分含量的差异,而且两者的组织结构类似,故选用N3涂层进行分析。图6为N3涂层的微观形貌图。由图6(a)可知,N3涂层的结合界面质量较好,无缝隙,未出现未溶解的颗粒和明显的气孔等宏观缺陷。N3涂层的区域组织都由连续基体A、树枝状晶体B、胞状晶体C组成,但在结合区还存在马氏体相变。由图6(b),(c)可知,N3涂层表面的晶体组织比较致密,出现了马氏体组织,这是因为N3涂层结合区域的冷却速率超过200 ℃/s,温度梯度较大,促进了晶粒定向生长。对N3涂层(图6(b))进行典型微观组织EDS分析,结果如表4所示。可知,N3涂层中主要含有Co,Fe,Cr元素以及C元素。结合XRD谱图推测可知,三种组织主要是固溶体γ-Co,Fe2C,Cr7C3,而在胞状晶体C中存在较高浓度的Ti和Si元素,主要是TiC和Ti3SiC2。

表4 图6(b)典型组织EDS结果(原子分数/%)Table 4 EDS results of typical microstructures in fig.6(b)(atom fraction/%)

图6 N3涂层SEM图 (a)横截面;(b)中部区域;(c)典型组织区域Fig.6 SEM images of N3 coating (a)cross section;(b)middle area;(c)typical microstructure area

2.2 显微硬度

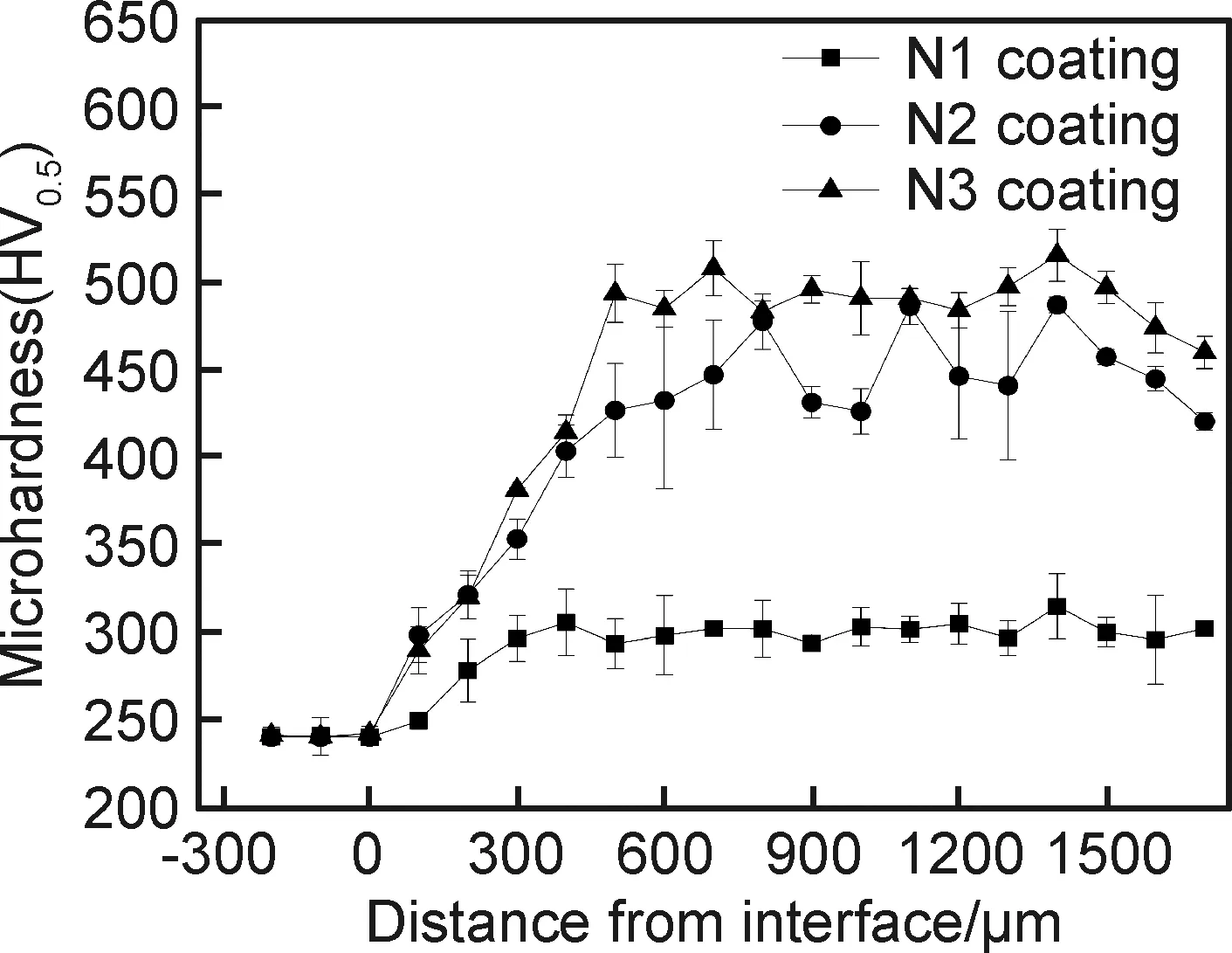

由于不同涂层的微观组织结构和物相不同,导致其热影响区厚度不一致,因此本工作选择涂层显微硬度数值稳定区域进行测试,取2次数据的平均值为测试的显微硬度值,如N1为400~1800 μm,N2为500~1800 μm,N3为500~1800 μm。图7为Co-Ti3SiC2复合涂层的显微硬度变化曲线。可知,N1,N2和N3涂层的显微硬度分别为285.7HV0.5,356.3HV0.5和463.8HV0.5,均高于304不锈钢基体(240.3HV0.5)。

图7 Co-Ti3SiC2复合涂层的显微硬度曲线(a)N1涂层;(b)N2涂层;(c)N3涂层Fig.7 Microhardness curves of Co-Ti3SiC2 composite coatings(a)N1 coating;(b)N2 coating;(c)N3 coating

原因如下:(1)由于激光熔覆的熔化和凝固时间较短,导致其过冷度较大和形核率增加,抑制了晶粒的生长,发生晶粒细化;(2)当激光熔覆的表层区域快速熔化和凝固时,Cr,Si和Fe等与γ-Co相互扩散互溶,会形成过饱和固溶体,导致形成晶格畸变,产生固溶强化;(3)添加Ti3SiC2陶瓷材料,在激光熔覆中Ti3SiC2部分会发生分解,形成陶瓷碳化物增强相,如Fe2C,Cr7C3和TiC等硬质相,在热对流的作用下产生弥散强化形成第二次强化。当涂层内部高硬度的陶瓷碳化物数量较多时,其显微硬度也会相应提高。此外,N2涂层存在的硬度分布不均匀的现象,主要是硬质相分布不均匀引起的。

2.3 摩擦因数和磨损率

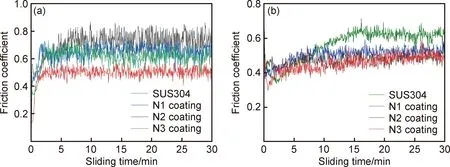

图8为304不锈钢和Co-Ti3SiC2复合涂层在室温和600 ℃下的摩擦因数变化曲线。可知,磨损期大致可分为磨合期和稳定磨损期,摩擦曲线呈先下降后上升,然后到稳定磨损期的趋势。这是由于,实验中Si3N4陶瓷球压入涂层表面时,会先与基体的端面和圆柱面组成的微小凸峰接触,而端面产生滑动阻力,圆柱面会产生剪切阻力[21],导致摩擦因数先下降再趋于稳定。600 ℃时磨合期较长的原因,是由于涂层与基体从室温加热到600 ℃的过程中,表面形成了氧化膜,在磨损初期时,氧化膜被对磨球磨损,但因为磨痕表面较为松散又易被氧化,导致氧化膜不断消耗与再生,需要一段时间来形成磨损的动态平衡。由图8(a)可知,室温下,N1,N2,N3涂层和304不锈钢的摩擦因数分别为0.62,0.68,0.42和0.56,N3涂层具有最优的减摩性能,其中N1与N2涂层摩擦因数略有升高,原因可能是,N1和N2涂层上部区域过冷度小,导致形成的晶粒较为粗大,而下部区域温度梯度较大,发生了晶粒细化,两个区域的晶粒生长速度不一致,容易产生残余应力,涂层的塑性下降,此时涂层表面易发生黏着磨损,导致摩擦因数略微增大[22]。由图8(b)可知,在600 ℃下,N1,N2,N3涂层的摩擦因数均低于304不锈钢(0.66),分别为0.54,0.52和0.46。其中N3涂层的减摩效果最好,这是由于,N3涂层中添加了足量的Ti3SiC2润滑相,在磨损表面形成了润滑膜,减摩性能得到提升。在常温和600 ℃下,N3涂层表现出最优的减摩性能,提高了N3涂层的自润滑性能。

图8 304不锈钢和Co-Ti3SiC2复合涂层的摩擦因数曲线(a)室温;(b)600 ℃Fig.8 Friction coefficient curves of 304 stainless steel and Co-Ti3SiC2 composite coatings(a)at room temperature;(b)at 600 ℃

图9为304不锈钢和Co-Ti3SiC2复合涂层在室温和600 ℃下的磨损率。可知,涂层和304不锈钢在室温下的磨损率分别为9.15×10-5,7.81×10-5,4.66×10-5mm3/(N·m)和66.42×10-5mm3/(N·m);涂层和304不锈钢在600 ℃下的磨损率分别为37.79×10-5,35.60×10-5,18.83×10-5mm3/(N·m)和41.30×10-5mm3/(N·m)。在室温和600 ℃下,N3涂层的磨损率最小,表明N3涂层具有良好的耐磨性,这可能是由于形成的γ-Co产生固溶强化以及Cr7C3,TiC和SiC形成的第二相强化。此外,Ti3SiC2粉末中Si原子层与Ti,C之间是类石墨层间的弱键结合,沿基面方向容易发生位错滑移,当有外力作用时,会有部分力沿垂直基面方向,使结构发生扭结,Ti3SiC2基面出现分层,位错滑移能增大,导致N3涂层具有更好的耐磨性。

图9 304不锈钢和Co-Ti3SiC2复合涂层在室温和600 ℃下的磨损率Fig.9 Wear rate of 304 stainless steel and Co-Ti3SiC2composite coatings at room temperature and 600 ℃

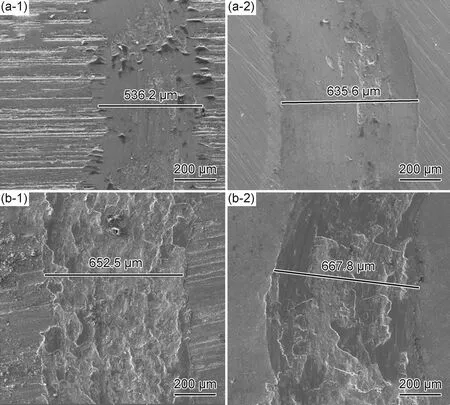

图10为304不锈钢和N3涂层在室温和600 ℃下的磨痕宏观形貌。可知,在室温下,304不锈钢基体磨痕表面变形严重,较为粗糙,出现明显的材料转移和严重的黏着磨损。N3涂层磨痕表面质量较好,出现了较少的磨粒磨损。结合磨损率分析可知,N3涂层的耐磨性能最好。在600 ℃下,基体表面较为破碎,出现严重的黏着磨损和塑性变形,耐磨性能较差,而N3涂层表面光滑,整体质量较好,出现氧化分层等现象。

图10 304不锈钢(1)和N3涂层(2)的磨痕轮廓宏观形貌(a)室温;(b)600 ℃Fig.10 Macro morphologies of wear scar profile of 304 stainless steel(1) and N3 coating(2)(a)at room temperature;(b)at 600 ℃

2.4 磨损机理

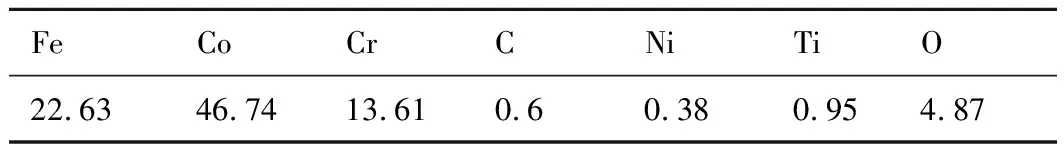

图11为304不锈钢和Co-Ti3SiC2复合涂层在室温下的磨痕及磨屑形貌图。从图11(a-1)中可以看出,304不锈钢基体表面磨痕形貌较为粗糙,变形程度较大,这是因为304不锈钢硬度偏低,表面容易出现较多细小颗粒,导致在对磨球的研磨过程中产生较大的接触应力,表面出现严重的塑性变形、犁沟以及少量的微凸峰;在图11(a-2)中,304不锈钢磨屑形貌主要为团聚的细小颗粒和较大的片状磨屑,这是由于在摩擦学实验中,基体表面被剥落,形成的部分磨屑在表面被挤压或研磨成颗粒状磨屑,导致基体表面发生三体磨料磨损。在室温下,304不锈钢的磨损机理主要为磨粒磨损和塑性变形。

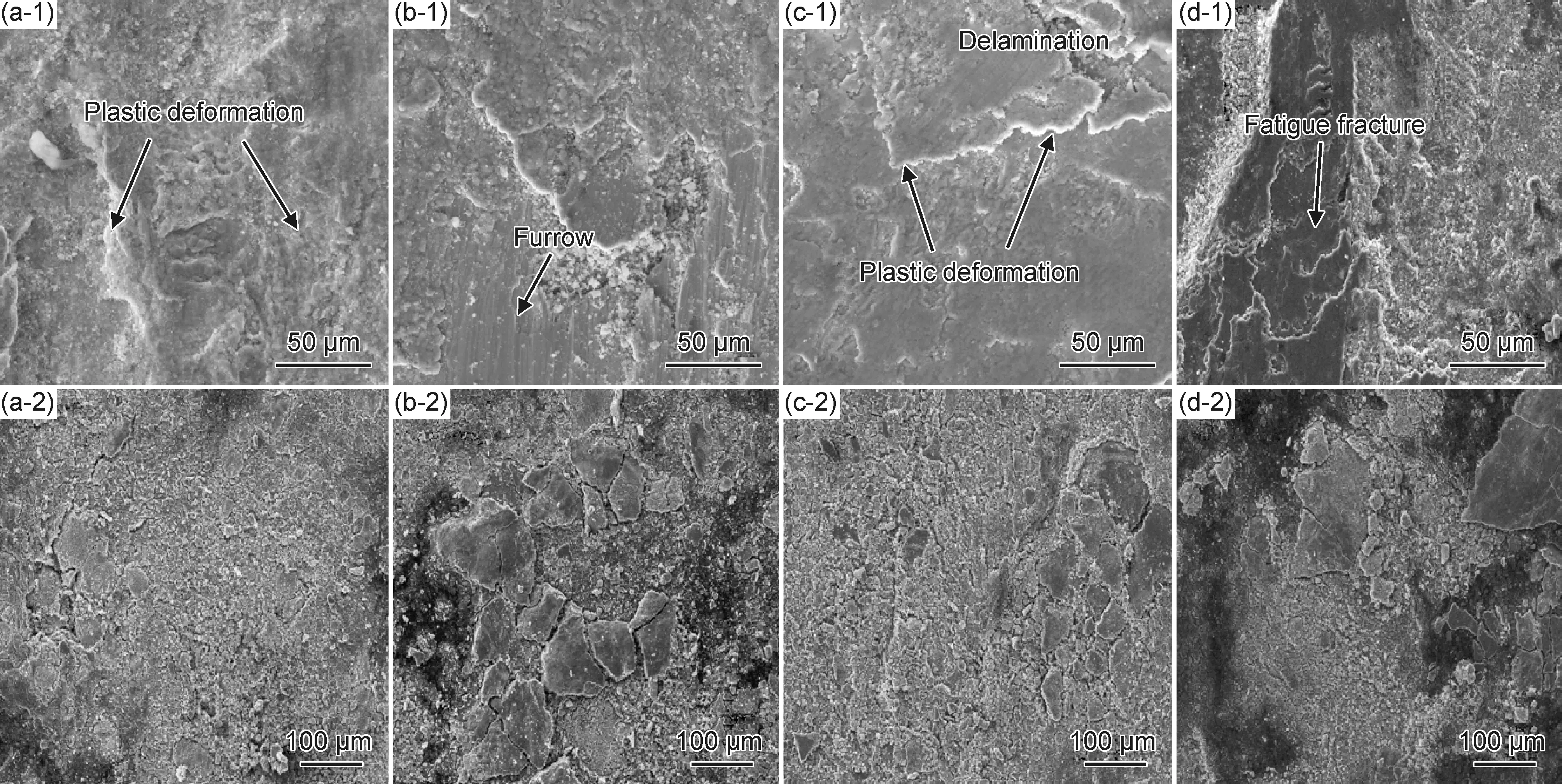

由图11(b-1)可知,N1涂层的磨损程度比304基体轻,这是因为γ-Co的固溶强化和激光熔覆的晶粒细化,使得基体表面硬度得到提升,涂层表面对Si3N4陶瓷球黏着阻力增大,导致N1涂层减摩性能稍有下降,但抗塑性变形能力增强,表面耐磨性能得到提高,出现了轻微的犁沟现象[23];在图11(b-2)中,N1涂层磨屑形貌以块状磨屑为主,这是由于N1涂层含有较多的金属间化合物,使涂层表面呈脆性。结合表5的EDS分析可知,N1涂层剥落区域的Fe,Co,Cr元素和Ti元素出现缺失,C元素出现聚集,表明N1涂层表面的金属化合物在对磨过程中被挤压并剥落,而高硬度的陶瓷碳化物起到良好的保护作用。在室温下,N1涂层磨损机理主要为磨粒磨损和犁沟。

表5 图11(b-1)N1涂层的面扫EDS分析(原子分数/%)Table 5 EDS analysis of N1 coating in fig.11(b-1) (atom fraction/%)

图11 304不锈钢和Co-Ti3SiC2复合涂层在室温下的磨痕(1)及磨屑(2)形貌(a)基体;(b)N1涂层;(c)N2涂层;(d)N3涂层Fig.11 Morphologies of wear scar(1) and wear debris(2) of 304 stainless steel and Co-Ti3SiC2 composite coatings at room temperature(a)substrate;(b)N1 coating;(c)N2 coating;(d)N3 coating

由图11(c-1),(d-1)可知,N2涂层表面较为粗糙,这是由于N2涂层加入的Ti3SiC2润滑相较少,在涂层中形成的硬质相(TiC,SiC等)有限,导致硬度分布不均,而N2涂层中残余热应力较大,在对磨球的法向载荷作用下,产生了应力集中,发生片状剥落,进而在研磨时出现严重的塑性变形和微凸峰现象,摩擦因数略有升高。N3涂层表面出现黏附坑和少量细小的颗粒,整体表面较为光滑,优于N2涂层,这是由于N3涂层中含有较多的硬质相(TiC,SiC等),涂层表面耐磨性得到提升,其表面也形成了Ti3SiC2的润滑膜,该润滑膜中的Si原子层与Ti,C之间的结合属于类石墨的层间弱键结合,在对磨球的法向载荷下,容易沿基面垂直方向发生变形,使位错滑移能增大[24],同时因为法向载荷的存在,N3涂层表面产生了应力集中,出现片状剥落,导致黏附坑产生。由图11(c-2),(d-2)可知,N2涂层磨屑形貌主要是细小颗粒状和少量片状磨屑,N3涂层磨屑形貌主要为片状磨屑。这是因为,N3涂层表面剥落的磨屑中含有较多的硬质相,难以研磨细化,所以磨屑中以片状磨屑居多,而N2涂层脱落的磨屑易在研磨层中被反复挤压或剪切成颗粒状磨屑。在室温下,N2涂层磨损机理主要是塑性变形和轻微的磨粒磨损,N3涂层磨损机理主要是黏着磨损和犁沟。

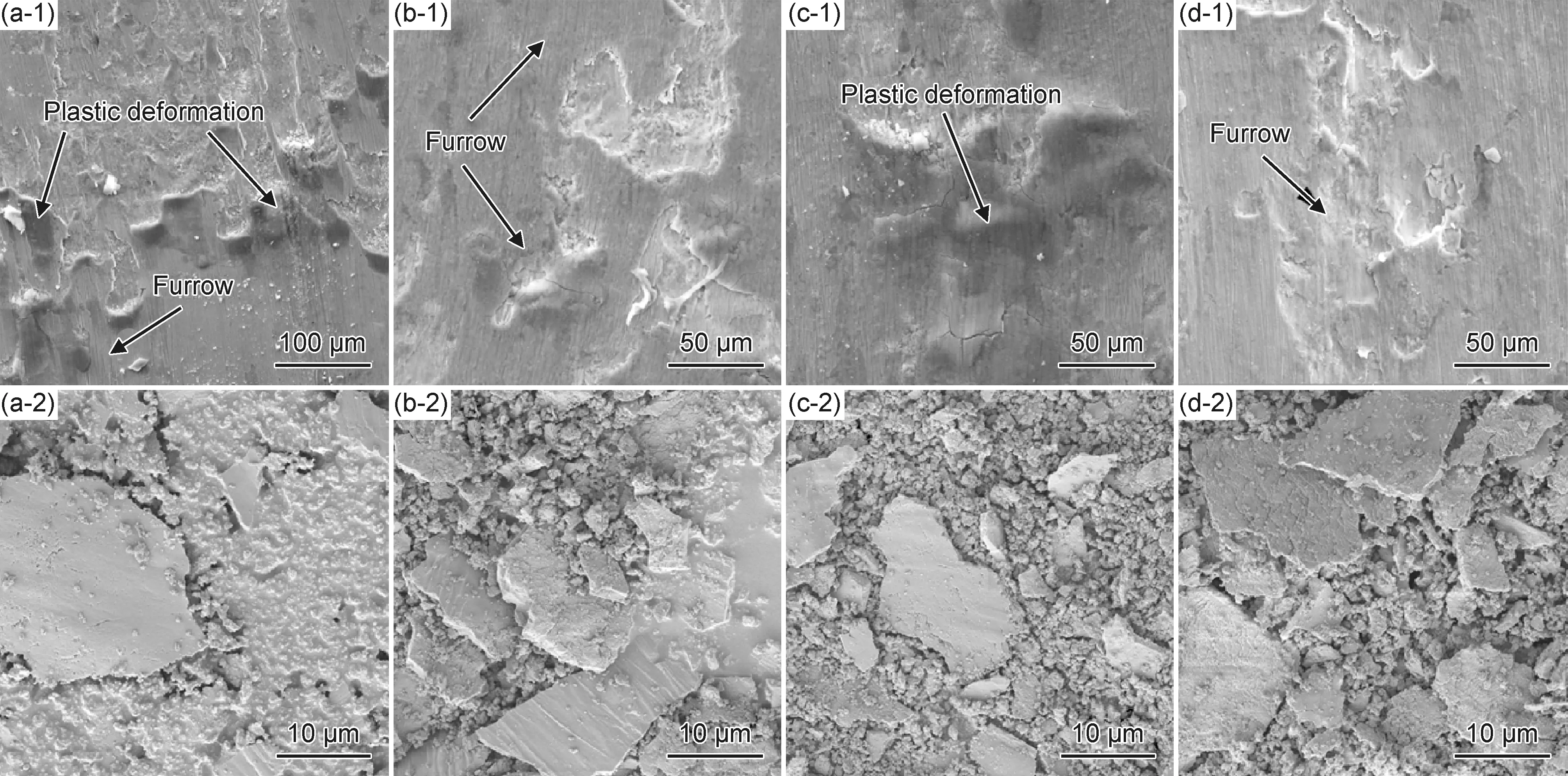

图12为304不锈钢和Co-Ti3SiC2复合涂层在600 ℃下的磨痕及磨屑形貌图。从图12(a-1)中可以看出,304不锈钢基体在600 ℃下磨损表面粗糙,破损严重,出现了氧化膜和塑性变形。在图12(a-2)中,304不锈钢磨屑形貌主要为细小的颗粒状,并出现了团聚现象[25]。这是由于在高温下,304不锈钢基体较软,同时存在残余应力,在对磨球的作用下,304不锈钢表面出现严重的塑性变形,大块磨屑被剥落,并在研磨的过程中被挤压、剪切成小颗粒状磨屑。在600 ℃下,304不锈钢基体主要磨损机理是塑性变形。

图12 304不锈钢和Co-Ti3SiC2复合涂层在600 ℃下的磨痕(1)及磨屑(2)形貌(a)基体;(b)N1涂层;(c)N2涂层;(d)N3涂层Fig.12 Morphologies of wear scar(1) and wear debris(2) of 304 stainless steel and Co-Ti3SiC2 composite coatings at 600 ℃(a)substrate;(b)N1 coating;(c)N2 coating;(d)N3 coating

由图12(b-1)可知,在600 ℃下,N1涂层磨损表面出现了氧化磨损和犁沟现象;在图12(b-2)中,N1涂层磨屑形貌主要为块状磨屑。这是由于在研磨过程中,N1涂层的磨痕表面结构较为松散,易被氧化形成氧化膜[26],而氧化膜内普遍存在应力,使N1涂层易发生开裂和剥落,在对磨球的作用下,出现块状磨屑的剥落;又因为磨屑内缺乏高硬度物质,易黏附在N1涂层磨损表面,导致轻微的犁沟现象。在600 ℃下,N1涂层主要的磨损机理是氧化磨损和轻微的犁沟。

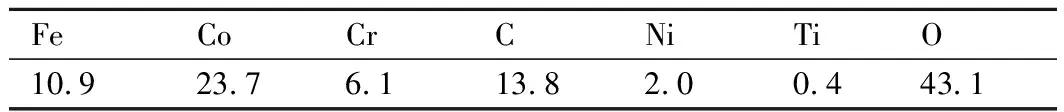

表6为N1涂层(图12(b-1))的面扫EDS分析。结合表6与表5可知,高温下N1涂层表面的Fe,Co元素和Cr元素出现缺失,并且O元素含量高达43.1%(原子分数),表明N1涂层表面存在连续的氧化膜,而Ni元素和Co元素发生一定的聚集现象,说明氧化膜中含有较多的金属氧化物,如NiO,Ni2O和CoO等,这是由于涂层中的Co元素和Ni元素在高温下发生氧化反应: 2Co+O2→2CoO,2Ni+O2→2NiO,4Ni+O2→2Ni2O,验证N1涂层发生了氧化磨损。

表6 图12(b-1)N1涂层的面扫EDS分析(原子分数/%)Table 6 EDS analysis of N1 coating in fig.12(b-1) (atom fraction/%)

由图12(b-1),(c-1)可知,N1涂层与N2涂层的磨痕形貌较为类似,但N2涂层的表面较为平整,主要是在研磨过程中N2涂层表面形成了连续的氧化膜,增大了对磨球研磨的阻力[27],使耐磨性能得到提升。从图12(d-1)中可以看出,N3涂层的磨痕形貌相比于N2涂层显得更为光滑,这是由于三元润滑剂Ti3SiC2是层状立方结构化合物,在高温下容易产生层间滑动[28],从而具有高温润滑效果,而在N3涂层表面形成一层连续Ti3SiC2的润滑膜,同时在润滑膜表面也形成一层氧化膜,保护了润滑转移膜,在两者协同作用下,N3涂层耐磨、减摩性能得到提高。当表面接触对磨球时,接触点发生氧化磨损,形成的节点在表面相互滑移的同时发生材料剪切和转移,并在涂层表面形成循环变化的接触应力,产生疲劳断裂[29]。由图12(c-2),(d-2)可知,N2涂层磨屑形貌主要是细小颗粒状,N3涂层磨屑形貌主要为团聚的细小颗粒状及少量块状磨屑。这是由于在对磨球的作用下,N2涂层脱落的磨屑在研磨层之间产生三体磨粒磨损,被剪切挤压成细小颗粒状磨屑,而N3涂层表面被对磨球剥落下的块状磨屑带有较多的TiC,Cr7C3,Fe2C等硬质相,磨屑硬度较大,研磨后形成块状磨屑。在600 ℃下,N2涂层磨损机理主要是氧化磨损和犁沟,N3涂层磨损机理主要是疲劳断裂和氧化磨损。

3 结论

(1)采用同步送粉法在304不锈钢表面成功制备出纯Co(N1),Co-2%Ti3SiC2(N2)和Co-8%Ti3SiC2(N3)三种具有良好减摩、耐磨涂层,有效提高304不锈钢的自润滑耐磨性能。其中N3涂层的主要物相为固溶体γ-Co,硬质相TiC,Cr7C3,Fe2C,润滑相Ti3SiC2,N3涂层的结合区域出现了马氏体相变。

(2)N1,N2和N3涂层的平均显微硬度分别为285.7HV0.5,356.3HV0.5和463.8HV0.5,均高于304不锈钢基体(240.3HV0.5)。在室温和600 ℃下,硬质相(TiC,Cr7C3,Fe2C)和润滑相(Ti3SiC2)的协同作用,使得N3涂层具有最优的耐磨、减摩性能。

(3)室温下,304不锈钢基体磨损机理主要是塑性变形和磨粒磨损,N1涂层的磨损机理主要是磨粒磨损和犁沟,N2涂层的磨损机理主要是磨粒磨损和塑性变形,N3涂层的磨损机理主要是黏着磨损和犁沟。在600 ℃下,304不锈钢基体的磨损机理主要是塑性变形, N1涂层的磨损机理主要是氧化磨损和犁沟, N2涂层的磨损机理主要是氧化磨损和犁沟,N3涂层的磨损机理主要是疲劳断裂和氧化磨损。