电渗析技术在高含盐废水处理中的研究进展

潘海如,陈广洲,3,高雅伦,李顺

(1.水污染控制与废水资源化安徽省重点实验室,安徽 合肥 230601;2.环境污染控制与废弃物资源化利用安徽省重点实验室,安徽 合肥 230601;3.安徽省智慧城市工程技术研究中心,安徽 合肥 230601)

目前,高含盐废水一直是废水处理行业中的难点和热点。针对高含盐废水,国内外的处理方法有:物理和化学法、活性污泥生化法和热浓缩法。近年来,由于膜分离技术的迅速发展,膜法也渐渐地被开发来处理高含盐废水,其脱盐率已超过传统的热浓缩工艺[4]。而电渗析技术作为膜技术中的一种,因其在高含盐废水中有着良好的处理能力,因此被广泛应用。本文主要介绍了电渗析技术在处理各类高含盐废水的应用研究效果和进展,以便为高含盐废水的处理提供参考。

1 电渗析技术概述

1.1 电渗析技术原理及过程

电渗析是一种电驱动过程,通过外加直流电,利用阳离子、阴离子交换膜,将淡化液的无机盐离子输送到浓缩液中,其原理见图1,电渗析核心部分是膜堆,由电极、离子交换膜、隔板和固定装置组成[5]。当阳离子受到电势差的影响,迁移到阴极,他们通过阳离子交换膜,但被阴离子交换膜所保留。类似地,阴离子向阳极迁移并穿过阴离子交换膜,但被阳离子交换膜保留[6]。阳离子和阴离子都迁出的隔室称为淡化室,反之称为浓缩室。

电渗析的过程见图2,通常可以分为3个部分[7]:主过程、次过程和非正常过程。(1)反离子和同名离子迁移。反离子迁移是一个正常的迁移过程,同名离子迁移是一个因离子交换膜的非绝对值透过而影响电渗效率的过程。(2)水的极化。在一定电压下,水分子在膜界面发生电解反应,电解成H+和OH-透过膜,造成膜室酸碱性变化。(3)渗析、渗透和渗漏。由于后期膜两侧的浓度差异较大,故会导致离子的渗析和水合离子的渗透发生。再者由于压力差的存在,导致压差渗漏无法避免,只能够控制尽量减小。

1.2 几种常用的电渗析工艺

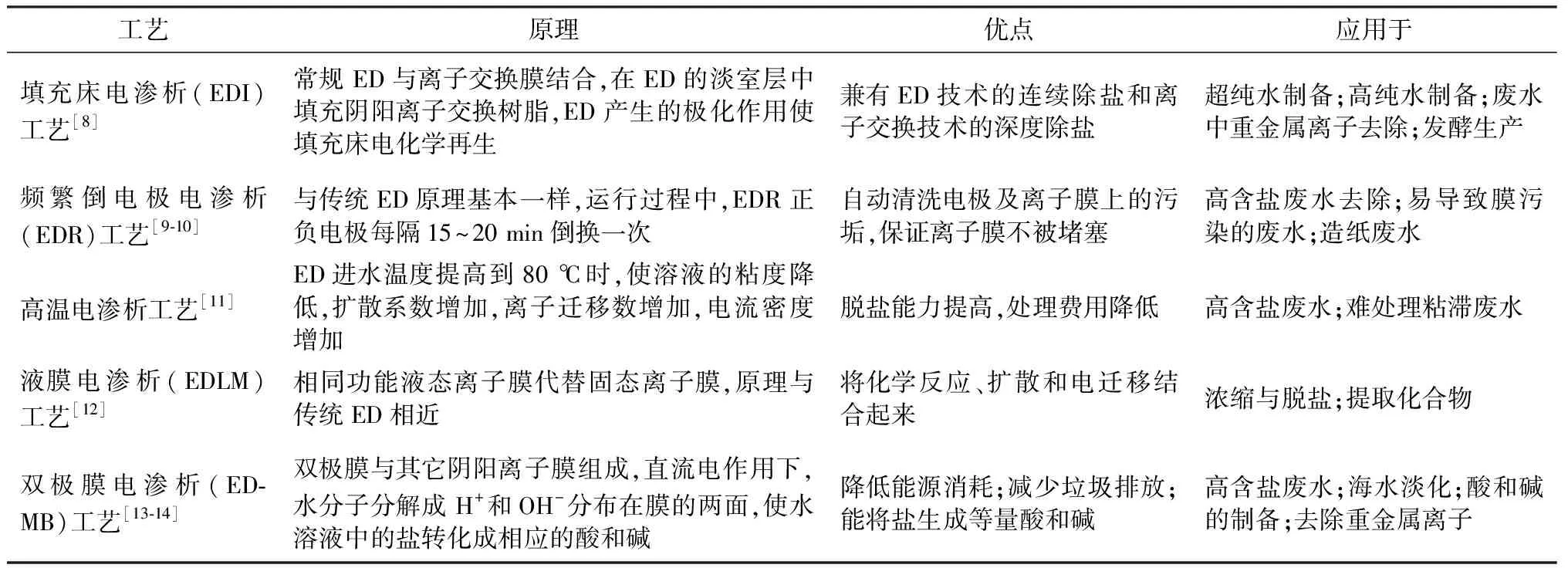

近些年,污废水成分等愈发复杂化,处理难度不断加大,对于出水水质的要求也越来越高。传统的ED技术可能无法更好的适应于多样污废水处理过程,因此,ED技术也在不断的进步变化中,以便于更好的应用于污废水处理。表1介绍了几种比较常见的新型电渗析工艺。这些工艺不仅拥有传统ED技术的脱盐性能,而且能适应不同环境。

表1 几种常用电渗析工艺Table 1 Several common electrodialytic technologies

2 电渗析技术在高含盐废水中的应用

电渗析作为一种成熟的技术,因其具有性价比高、操作方便、环境友好等显著优点而被广泛应用于水处理领域[15]。由于电渗析脱盐过程没有相变,并且该技术预处理要求低、占地面积小,因此在处理高含盐废水方面具有独特的优势[16]。在处理相同盐浓度的含盐废水中,机械式蒸汽再压缩技术(MVR)技术浓缩需要耗能20~25 kWh/m3,而电渗析技术只需要消耗7~15 kWh/m3能耗[17-18]。因此,电渗析在应用于高含盐废水中表现出良好的浓缩性能和良好的节能潜力[17]。

2.1 电渗析在制药废水处理中的应用

随着医药行业的快速发展,制药业废水已逐渐成为难处理的废水类型之一。制药废水多属于高含盐废水,这类废水通常含高有机物、无机盐和生物抑制物(氰、酚等),这些物质会对废水处理的性能产生不利影响,属于难处理的工业废水[19]。如果不加处理或处理不当,会对周围环境造成巨大的破坏。

近年来,随着膜技术取得的进步,电渗析技术逐渐被应用处理制药废水[20]。李兴等[21]针对制药行业产生的高含盐废水的特点,通过改进电渗析技术,在进水压力0.15~0.2 MPa,进水体积流量10 m3/h, 电流30 A的工作条件下,经过电渗析处理后,盐去除率达到74%,水处理成本3.0元/m3。由此可见,电渗析技术不仅可以很好将制药废水中盐去除掉,而且能降低处理成本,提高经济效益和高含盐废水的回收利用率。针对制药废水的特点,电渗析通常需要和其它工艺一起连用,在除盐的同时也能达到多个目标物的去除。王明波等[22]针对制药企业产生的高含盐废水,采用电渗析+MVR工艺,不仅去除了废水中的COD,同时将废水中的盐有效的进行浓缩分离,使得出盐质量达到客户的要求。曾萍等[23]采用中和-沉降-萃取-双极膜电渗析工艺处理金刚烷胺胺化制药废水。研究发现:TOC、TN和色度分别下降了62.85%,41.91%和84.32%,并且脱盐率达到65%以上,回收到了具有较高浓度的酸和碱,实现了废水处理达标排放和分离回收资源化利用的目标。这种将电渗析技术和其他工艺糅合成的联合工艺不仅能很好的去除废水有机物,而且能降低成本,提高经济效益,是目前制药废水比较有前景的处理方向。

2.2 电渗析在食品加工废水处理中的应用

食品生产在作物灌溉、加工、冷却、加热和清洗等不同阶段都需要水资源,食品加工过程对食品供应链至关重要,该过程不仅需要大量的水,同时也会排放出大量废水[24]。食品加工废水一般具有较高的BOD和COD,有机成分多为胶体或颗粒状物质[25]。除了高有机物外,一般有无毒性、碎渣多、高含盐量和无机盐离子多等特点。

目前,食品加工废水通常采用生化法和物理法处理,处理效果一般,主要因为废水的高盐度导致废水生化性差。近些年,随着电渗析技术的发展,逐渐被应用于食品加工废水中。利用电渗析技术的脱盐、浓缩和提纯将食品加工废水的盐分和无机盐离子去除,再进行生化工艺处理,使得食品加工废水处理效果更加明显。王文正等[26]采用电渗析技术对土豆淀粉废水中的盐的去除进行了研究。研究发现,电渗析30 min后,在最佳操作条件下,脱盐率可达95%以上,良好的脱盐效果为后续的生化操作提供了优异的环境。食品加工废水含盐量通常较高,如果能将其回收利用起来,不仅节约资源,而且能为后续处理消除盐分的影响。为此,陈虹霖[27]采用电渗析技术对榨菜食品废水研究,在最佳操作条件下:压力差为0.01 MPa,电流为25 A,脱盐过程约能回收70%(盐度为1%的淡盐水)。良好的脱盐率和回收率使得电渗析技术在食品加工废水中有着不错的效果。

此外,电渗析技术往往不仅用于处理食品加工产生的废水,同样也可用在处理食品的加工过程中。比如:电渗析对酱油脱盐[28],提升酱油品质;电渗析和超滤工艺生产牛奶乳蛋白[29],解决蛋白质污染问题等等都起到了不错的效果。

2.3 电渗析在印染废水处理中的应用

印染废水中存在多种染料,具有生化性差、色度高、毒性强等特点[30],且印染废水中含有大量的无机盐离子[31]。印染废水未经处理直接排出将严重影响周边环境的生态功能[32]。

印染废水通常采用生化和物化法联合处理,因为印染废水中的盐含量使单一的生化或物化处理法无法达到理想的处理效果。电渗析技术能对废水中的盐起到分离浓缩作用,理论可以应用于印染废水处理。为此 Elk等[33]研究了电渗析处理印染废水的可行性。实验结果表明,采用电渗析技术可以有效去除印染废水中的盐分,为后续的生化和物化工艺减小了压力和处理难度。电渗析技术除了能够对印染废水进行除盐,废水中的硬度和氯同样可以去除。操家顺等[34]采用电渗析技术对某印染厂澄清池的出水进行处理研究,在最优条件下,电渗析电流25 A,电流密度11.57 mA/cm2,电压80 V,进水流量5.2 L/h时,电渗析的出水电导率为1 500 μS/cm,除盐、除硬和除氯分别达到78.07%,85.88%,88.50%。对于实际的工业应用,电渗析技术通常应用于工艺后期,起到浓缩的作用。阮晓卿等[35]以某企业印染废水为例,采用“物化+生化+超滤+反渗透+电渗析”工艺路线进行研究实验。研究表明,电化学-生化结合可以实现印染废水的达标排放。同时,污水的 COD、硬度、色度、SS、电导率等指标均有较好的处理效果,其中以反渗透法去除主要盐分,进一步用电渗析技术浓缩反渗透浓水,浓缩废水含盐量平均达到60 000 mg/L,最后通过蒸发结晶,对盐进行回收利用。

从目前来看,电渗析技术能在印染废水中起到不错的效果,但在实际应用中,电渗析的除盐优势及应用不及反渗透,通常在反渗透后起到进一步浓缩的作用。

2.4 电渗析在煤化工废水处理中的应用

煤化工是以煤为原料,生产化工产品的工业,经常会产生大量的煤化工废水[36]。这类废水通常含有许多无机污染物,包括氯化物、硫酸盐等无机盐,还含有酚类、酰胺类、脂类等多种有机物[37]。特点:高COD浓度、高盐度和有毒性等,直接排放不仅浪费大量水资源和无机盐且严重危害生态环境。因此,煤化工废水处理常与“零排放”联系在一起,不仅可回收大量水资源,而且可有效回收氯化钠和硫酸钠晶体,达到真正的“零排放”。

煤化工废水一般处理方法为:预处理+生化处理+深度处理[38]。膜技术常用于煤化工废水的深度处理,深度处理末端的反渗透(RO)浓缩液常用电渗析技术来进一步提高其含盐量[39]。靖阳等[40]以焦化废水经深度处理后的高含盐废水为对象,采用“超滤-反渗透-电渗析”对RO浓缩液进行处理。实验证明,该工艺处理水质符合要求。Zhang等[41]通过对 RO浓缩液电渗析技术进行可行性研究,减少盐水排放,提高水回用率,并生产渗透水用作地下水回灌。研究表明,电渗析技术能很好的处理RO浓缩液,不仅提高了脱盐效果,而且水利用率也大大提高。综上,电渗析技术对于煤化工废水而言,主要是应用于后期RO的浓缩液处理,良好的浓缩和脱盐性能,证明电渗析是处理RO浓缩液的良好选择。

2.5 电渗析在制革废水处理中的应用

制革过程中会使用大量的水,每千克处理过的皮革平均产生35 L制革废水[42],废水主要来源毛皮处理和鞣制过程。制革废水的高污染主要表现在:悬浮物多、高有机物、无机盐和重金属离子,特别是用作鞣剂的铬。这些废水若未经处理排入河流、湖泊和海洋生态系统,会直接造成环境污染[43]。

目前,我国针对制革废水处理方法一般为:物理化学法预处理含硫废水和鞣制废水,再生化处理综合废水。随着技术发展,吸附[44]、电渗析和超声等[45]技术也被应用到制革废水的处理当中。Sabrina等[46]采用电渗析技术处理制革脱毛废水,以分离和浓缩低分子量的强电解质,并分离稀释室中的高分子蛋白质。因为电渗析阴离子膜会被蛋白质污染,因此,将阴离子膜由超滤膜片保护,使得低分子量阴离子可渗透,蛋白质不可渗透。由此可见,电渗析技术除了对无机盐有着不错的去除效果,而且在高分子蛋白质的处理方面也具有效果。目前,制革废水中浸革工序对原料的需求方面经常应用电渗析和其他技术联合使用处理。胡栋梁等[47]采用电渗析-反渗透联合技术处理制革高含盐废水。在电压、进水流量和体积流量为25 V、30 L/h、和500 L/h工况下,能使浓缩盐水 TDS的质量浓度超过150 g/L,满足浸革工序对原料的要求。Abdalhadi等[48]研究了电凝聚-电渗析组合工艺去除制革废水中化学需氧量、氨氮、铬和色度的性能。因此,电渗析搭配的组合工艺处理制革废水能够达到多种处理效果。因此,无论是吸附、电渗析还是超声波技术都是针对制革废水的某一组分或处理环节进行的,完全处理制革废水还是需要和其他处理工艺等相结合来实现处理制革废水的目标。

3 结语与展望

电渗析技术因高效便捷的优点被广泛应用于各领域的污废水处理当中,在得到广泛应用的同时,也存在不足。为此,就电渗析技术对高含盐废水的处理做如下展望:

(1)高含盐废水往往具有高COD、高盐度特点,不同高含盐废水来源不同其水质情况也不同,电渗析作为独立的单元无法做到满足任何水质状况,因此,电渗析需要与其它工艺联合使用,组合工艺的运用格外重要。例如,电渗析+生化复合工艺可以去除盐和COD。为此,针对来源不同的高含盐废水,想要达到理想的去除效果,电渗析技术应与其他工艺技术组合起来仍是当前研究的热点。

(2)电渗析技术在处理工业生产中的高含盐废水方面取得了良好的效果,但是在海水代用产生的高含盐废水处理方面涉及较少。由于我国淡水资源匮乏,与内陆城市相比,沿海城市人均占有量仅为500 m3,因此海水代用成为解决这一矛盾的有效途径,但海水代用产生的高含盐废水却是制约该技术应用的一大难题[49]。因此,随着经济社会的发展,海水代用需求会增加,电渗析技术与其它工艺连用处理海水代用高盐废水将是研究热点。

(3)膜堆是电渗析技术最核心的部分,而离子交换膜是膜堆的核心。影响含盐废水电渗析处理效果的因素有膜污染、膜堵塞和不同电价离子选择性离子交换膜问题。因此,聚焦于新型离子交换膜的开发将是当前和今后的研究重点。