河南栾川钼矿复杂地层探测工艺研究与试验

陈 勇,韦昭杰

(1.新疆地质矿产勘查开发局第十一地质大队,新疆昌吉831100;2.吉林大学建设工程学院,吉林长春130026)

0 引言

随着科技进步和经济水平的迅速发展,钼金属及其合金在铸铁、电子、农业及机械等产业中的应用日益普遍[1],因此其矿产资源的需求量日益增长。我国钼矿矿产资源丰富,矿区广泛分布于29个省份。河南省洛阳栾川钼矿是目前国内最大的钼矿之一,三道庄钼钨矿区位于秦岭东端,熊耳山与伏牛山之间。矿区地质条件复杂,矿区主要的含矿层为受接触变质作用形成的石榴石矽卡岩和透辉石矽卡岩;还有南泥湖组石英岩、二云母片岩等。矿区地层构造、裂隙都很发育,且存在着大断裂带和比较广的破碎带,活动的岩块较多。矿区出露地层主要为栾川群三川组和南泥湖组,开采的钼矿矿体基本分布在栾川群的三川组和南泥湖组中下段地层[2]。主要以斑岩型和角岩型为主,地表大量分布角岩型,还有少量矽卡岩[3];在这种复杂地质构造下开展勘探作业,极易导致孔内掉块、埋钻、塌孔等,对矿区的安全生产造成了影响[4-5]。

栾川钼矿早期采取地下开采,形成了大量的采空区,采空区形状不一、高度不等且埋藏较浅,极易发生坍塌事故。现已转为露天开采并使用爆破手段松动岩石,爆破导致孔内裂隙纵横交错,震波使岩石裂隙进一步发育,并且对下部岩石产生了强烈冲击,使活动的岩块增多,岩石的裂隙更加扩大[6-7]。矿区内的采空区面积较大,且数量众多,极易导致采空区冒落,冒落所形成的高速气流和冲击振动造成设备毁坏及人员伤亡,故采用单一的钻进工艺或常规钻探工艺难以进行勘探施工。

1 孔壁失稳原因及护壁施工技术

1.1 孔壁不稳定的原因

在复杂地层开展地质钻探存在孔壁失稳的难题,例如:在破碎坍塌层中的岩块脱落会造成卡钻等情况,严重者会造成钻具无法从地层中提取出来,造成钻孔的损坏和钻具的废弃,这对于钻探工程而言是一大经济损失。钻进过程中孔壁失稳的主要原因是:在钻进过程中,破坏了土体原来土层的自然平衡状态,处于受力平衡的地层被钻开后,钻孔附近的地层承受了剪应力及各种应力,即产生了应力集中现象,从而改变原有的应力状态,土体中的这种应力的改变传递给孔壁,会对孔壁的形变产生一定的影响,一般表现为坍塌、掉块等[8⁃9]。

1.2 护壁施工技术

(1)跟管钻进技术是针对复杂地层的特殊钻进方法。跟管钻进系统主要由套管、管靴、拔管机、跟管钻具等组成。适用于钻进坍塌、掉块比较严重的孔段以及松散地层和流砂层。随着钻进的深入,套管随之进入已完成的钻孔内,起到隔离含水层,保护孔壁的作用。该方法的优点在于钻进效率高,钻具结构简单,成孔质量好等[10]。

(2)针对地层裂隙发育等复杂地质结构,采用优质泥浆护壁堵漏。在钻进过程中,随着钻孔的深入,如孔壁稳定则直接下套管保护已有稳定的孔壁,如出现孔壁漏水,则需开展护壁堵漏[11]。

以上2种护壁技术均有其特点,适用于处理不同的孔壁问题,但对于处理矿渣堆积地层以及孔壁掉块严重的地层有一定的局限性。跟管钻进技术的局限性在于跟管钻进技术所需设备过多,不同的孔径也需要不同直径的套管,套管需要定制,耗时长,施工成本较高,而且在钻进过程中时常发生套管断裂等问题,影响工程进度;优质泥浆护壁缺点在于不同漏点处需不同成分的泥浆,并且针对不同的破碎漏失地层需要不同的泥浆成分,施工周期长,耗费人力、物力。

2 矿渣堆积地层施工工艺

2.1 地层地质情况及施工存在的问题

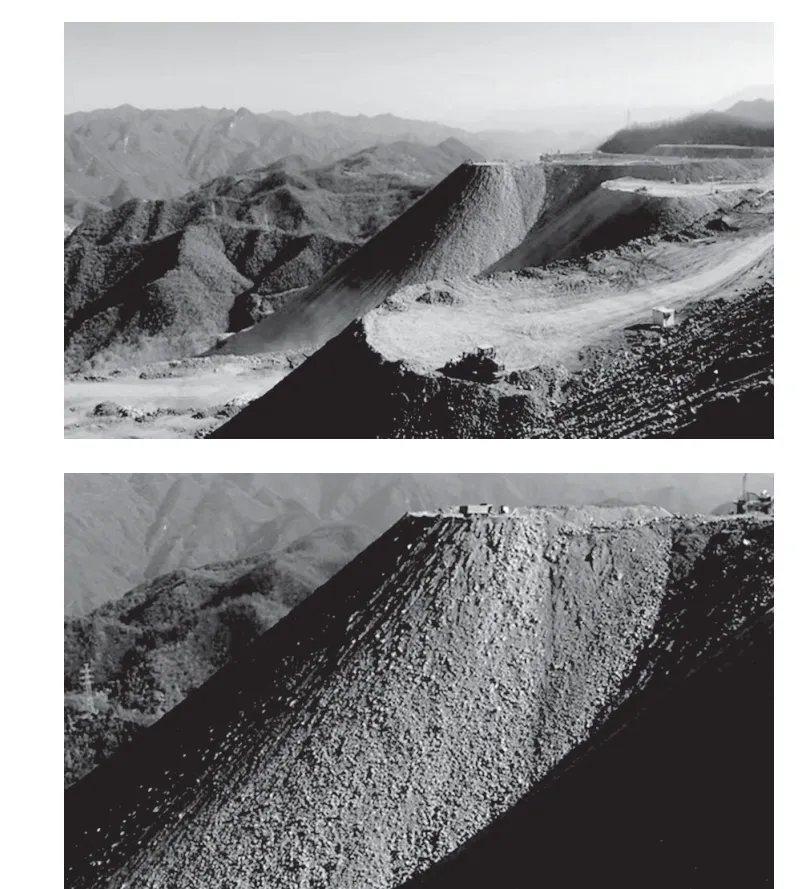

矿区地层具体表现为坚硬、破碎、漏失、坍塌。现场钻进中,覆盖地层为大量矿渣堆积,结构疏松,易坍塌、漏失及掉块,钻进困难,最高平整处距离基岩高度为60 m(见图1)。钻进矿渣堆积地层时出现了严重的塌孔问题,不得不立即停止施工。后利用大量砂土掺入黄土回填,回填稳定后再次钻孔。但回填后重复施工的钻孔依旧存在塌孔问题,导致施工进度缓慢,延误工期,同时给施工单位造成了难以预估的经济损失。

图1 现场矿渣堆积情况Fig.1 Accumulated tailings at site

结合施工现场工程情况,对孔壁失稳、坍塌现象的处理方法进行说明。坍塌是由于矿渣堆积层孔壁受力不平衡导致的,只要保持孔壁受力稳定,恢复孔壁的应力平衡,坍塌才会消失。为此决定采用锥形钻头并结合现场加固挤密后的粘性黄土来保护孔壁。

2.2 现场黄土相关性质

施工现场黄土矿物成分复杂,天然含水率低,结构均一且疏松多孔。矿物组成包括粘土矿物、石英、长石等,其中石英含量最高。现场黄土呈黄色、无层理,垂直节理发育。黄土主要成分为二氧化硅,含有大量的碳酸盐类,具有多孔结构,容易吸收水分,这是黄土发生物理化学反应和浸水的主要原因。黄土的相对密度变化范围为2.5~2.8,通常小于2.7;粉粒含量>50%。黄土干密度在1.1~1.7 g/cm³之间,孔隙比是衡量黄土密实程度的重要指标之一,孔隙比介于0.9~1.2之间。受降雨量及地下水位的影响,黄土的天然含水量一般为8%~11%。

2.3 黄土的压实挤密机理

黄土中粘土颗粒矿物的主要成分是高岭石、蒙脱石,偶见少量伊利石等。颗粒极细,一般小于0.01 mm,加水后具有不同程度的可塑性;黄土中碳酸盐含量在10%以上,当含水量较高时,可溶盐溶解,一方面失去了对土粒的胶结作用;另一方面,当可溶盐以离子形式存在时,土粒表面吸附的阳离子与阴离子发生置换,这2方面都有利于挤压密实黄土,经挤密后黄土的密实度有显著提高。黄土的结构强度随含水量的增大而降低,因为黄土与水发生物理化学反应而导致了颗粒间的分子力降低,这是发生失陷的根本原因[12]。且黄土抗剪强度不足,工程地质性质恶劣,需压实挤密后才可达到护壁的目的。压实过程是指黄土层在外部荷载作用下,为了提高土的强度,挤出细小颗粒间的气体和水分。在黄土含水量一定时,把孔隙中空气全部排出,土体便能达到最大密实程度[13]。黄土低含水量状态下表现出较高的强度,但在含水量较高时强度却会迅速降低[14-15]。本文所指出的方法实质即水平方向加固挤密黄土,通过压实后可增强其强度,从而起到了减少坍塌、掉块、稳定孔壁的目的[16]。故试验所用黄土加少量水增加粘性并经搅拌机充分搅拌。

为证明推论,对闪速炉电收尘器出口烟尘进行了4次采样,每次采集5个样品,采样后滤筒先按烟尘分析方法计算出增重,再将滤筒进行样品处理后分析硫酸雾总量(见表1)。从结果可以看出,滤筒中均检出一定重量的硫酸雾,且硫酸雾的质量和三氧化硫浓度成正比。

2.4 设备参数

此处以典型孔ZK 142为例子说明。

所用施工设备如下:GSD-11型钻机;900XH-980RH型空压机,压力2.07~2.41 MPa,风量25.5 m³/min;TH14型潜孔锤;钻头直径450 mm;锥形钻头直径400 mm;JZC450型搅拌机;Ø50 mm注浆管;YZB-7型注浆机。

2.5 黄土加固孔壁工艺

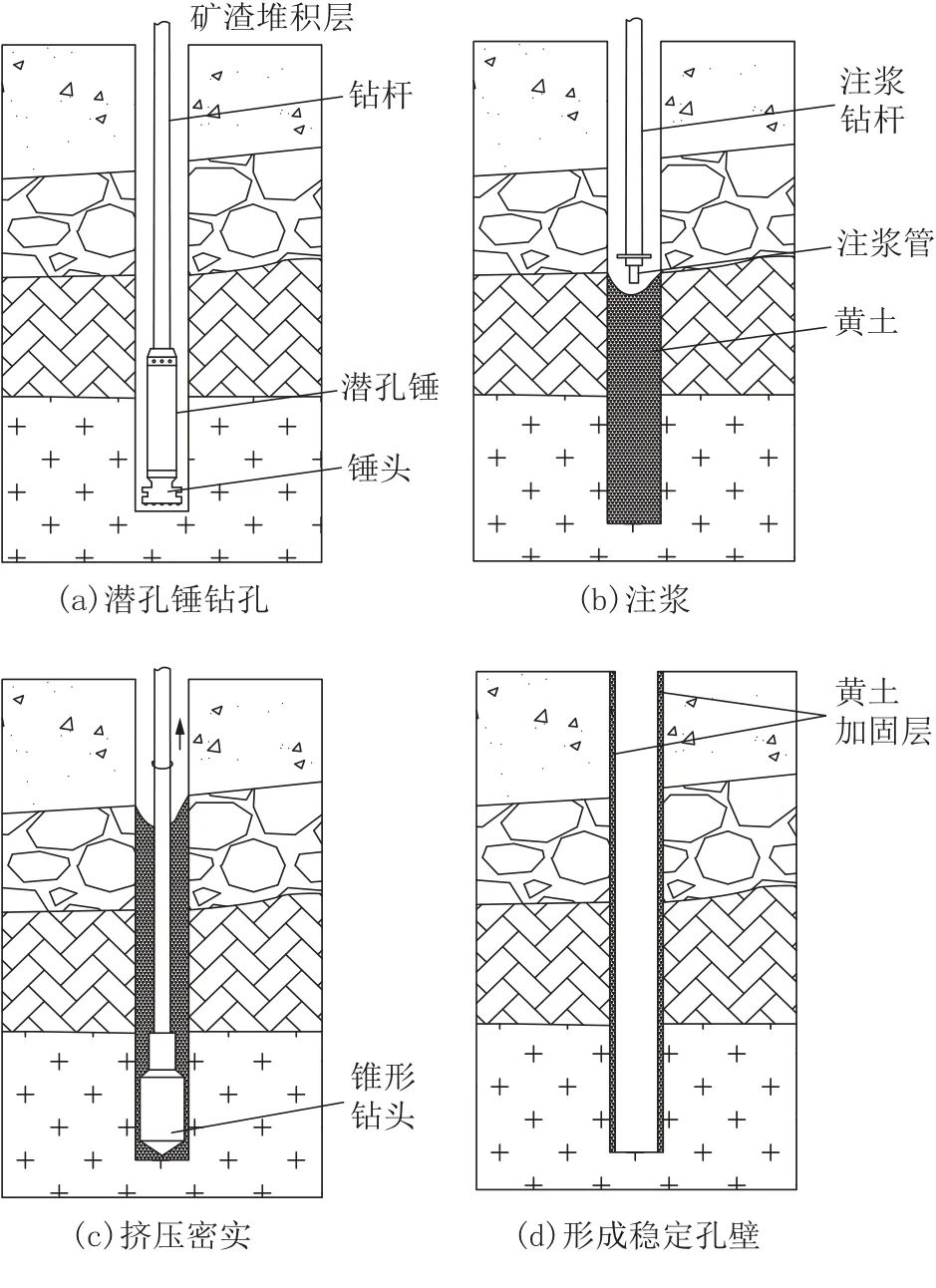

(1)图2所示是黄土加固孔壁工艺流程。所用钻具采用钻杆、潜孔锤和潜孔锤钻头的组合,从松软矿渣堆积层表面向下钻进,至设计孔深60 m处,如图2(a)所示。制配黄土泥浆,所用黄土泥浆浆液配比一般按质量配比黄土∶水=1∶0.3。将水、黄土一起送入搅拌机,搅拌均匀后使用。

图2 黄土护壁工艺流程Fig.2 Construction flow chart of strengthening the hole wall with loess

(2)将钻具从孔中提出,下入注浆钻杆。注浆钻杆一端连接注浆泵,另一端连接注浆管,边注浆边缓慢向上提起注浆钻杆,确保黄土泥浆充满孔内,如图2(b)所示。

(3)提起注浆设备,换用锥形钻头,钻具的前部采用锥形结构,钻进至孔底,如图2(c)所示。缓慢向上移动钻头,确保钻头充分挤压密实黄土泥浆。钻进过程中,由于钻孔直径固定,所以挤向两侧的黄土在钻头中部圆柱形的挤压下压紧挤密在孔壁上,形成黄土加固层,起到稳定钻孔结构并防止钻孔坍塌的作用,如图2(d)所示。钻头的后部也采用锥形结构,此结构的作用是在缓慢向上提钻时,黄土泥浆能沿着锥形面下滑至钻头中部圆柱体与孔壁间的空隙,并被挤密在孔壁上,充分利用孔内黄土,即利用黄土挤密后的稳定性达到护壁的目的。

(4)待黄土泥浆固结后,换用直径较小的钻具重复上述(1)~(4)步骤继续向下钻进。

本次试验目标是对矿渣堆积地层的孔壁进行保护,并继续向下钻进,以探明地下矿藏储量。采用该方法顺利完成了11个钻孔孔壁的保护,钻探工程总量约700 m,总注入黄土泥浆量215 t,试验所用最大注浆压力≯1 MPa,一般为0.6 MPa。该钼矿孔壁保护处理自2018年施工以来,至今未发生孔壁失稳和坍塌现象,并且仍在进行正常开采,说明这种黄土加固孔壁工艺起到了良好的保护孔壁的作用。

3 采空区探测工艺

3.1 采空区顶板岩性情况

(1)当矿体被开采后,采空区周围岩体应力发生变化。采空区顶板岩体在上覆岩体及自重作用下产生弯曲变形,当采空区顶板岩体弯曲变形所形成的拉应力超过岩体的抗拉强度时,顶板岩体发生破坏并坍塌至采空区。

3.2 采空区治理钻孔设计

3.2.1 设备参数

DLQ1150XH型空压机,工作压力1.38~2.4 MPa,风量32.6 m³/min;TH 14型潜孔锤,风压1.7~2.4 MPa。潜孔锤钻头直径400 mm;锥形钻头直径350 mm;GSD-11型钻机;C-ALS型三维扫描仪;重锤质量50 kg。

3.2.2 锥形钻头设计及施工原理

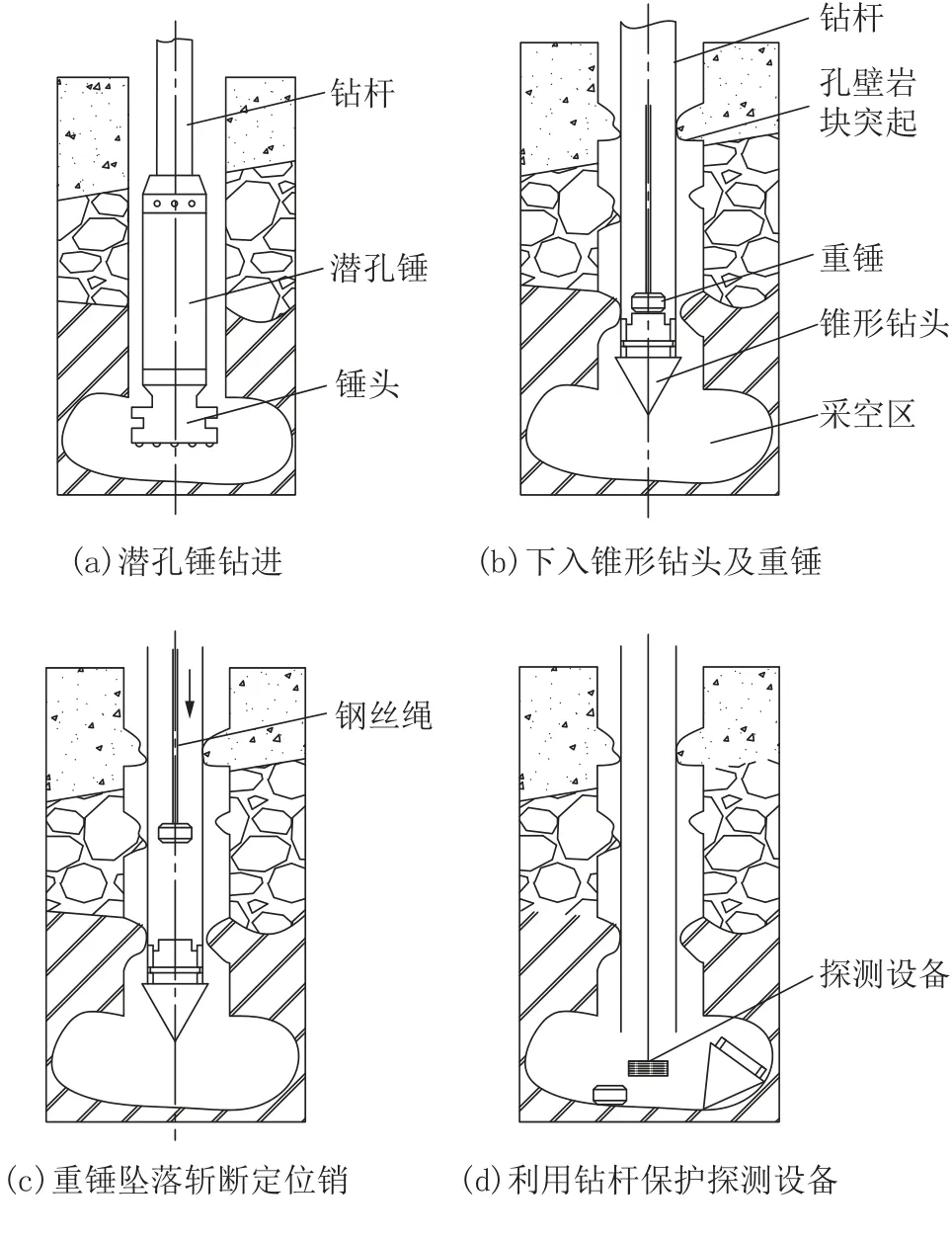

综合钼矿采空区地质情况,采用传统护壁方法并不能解决问题,导致激光仪器、井下电视等探测设备无法下放至采空区,处理孔壁失稳采用重锤砸落锥形导向钻头工艺,利用中空钻杆保护井下电视等探测设备。

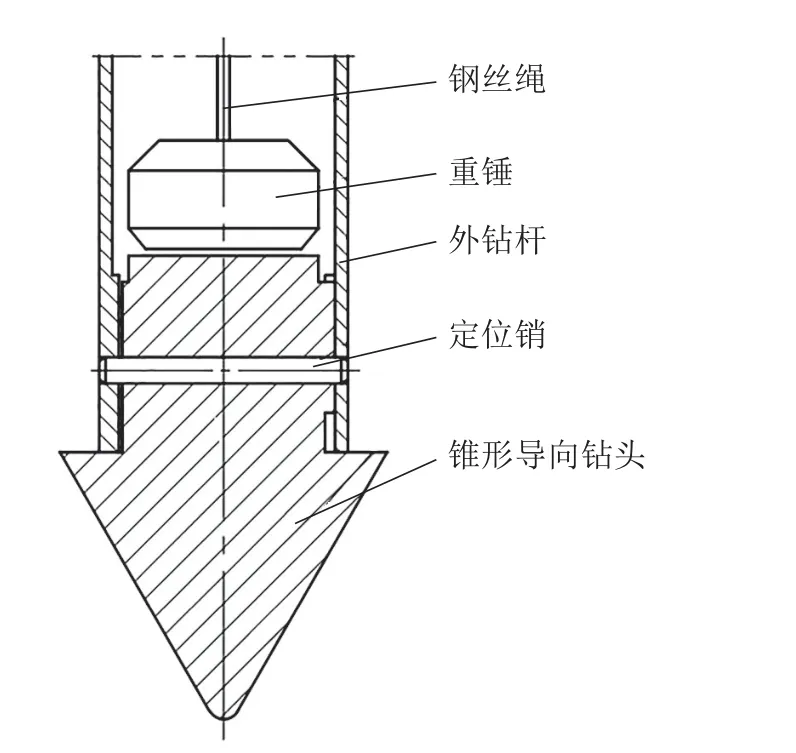

设计采用锥形导向钻头,钻头角度以60°为宜,角度小,导正性好。锥形导向钻头中部圆柱部分打一销孔,定位销穿过销孔与钻杆通过固定螺栓连接,从而限制钻进过程中钻头与钻杆之间的相对位移。重锤直径小于钻杆内径,使重锤在钻杆内部可自由下落,如图3所示。

图3 锥形导向钻头Fig.3 Tapered pilot bit

针对孔壁岩块突起、掉块等情况,施工工艺具体方法如下。

(1)通过在地表使用钻杆、潜孔锤、潜孔锤钻头的钻具组合开孔,钻进至采空区顶板即停止钻进。如图4(a)所示。

(2)取出钻具,换用锥形导向钻头钻具,在地表使用钢丝绳连接重锤下落至钻杆中心通道,如图4(b)所示。重锤下至一定高度斩断钢丝绳,强制重锤坠落,产生冲击斩断定位销,砸落钻头至采空区底部,如图4(c)所示。

(3)从钻杆中心通道下入激光仪器、井下电视等探测设备观察采空区底板形态特征、面积大小、高度、范围。如图4(d)所示。

图4 利用重锤砸落钻头结合钻杆间隙保护孔壁工艺流程Fig.4 Process flow chart of striking down the drill bit with the hammer and pr otecting the hole wall with the drill string

(4)若现场采空区为多层采空区则在探测设备完成顶部采空区探测任务后,重复上述步骤,直至最底部采空区。

本次试验目标是对采空区进行探测,采空区顶板距地面44 m,采空区深度为10 m。本方法同样适用于多层采空区,该钼矿自采用此工艺勘探采空区后,已成功探明15层采空区,总勘探深度为1400 m。这说明这种采空区通过钻杆间隙下放勘探设备工艺可行。

4 结语

(1)试验采用锥形钻头加固挤密黄土,利用了黄土经压实后强度增大的特性来保护孔壁;黄土加固层附着于孔壁表面,起到了保护孔壁的作用,为施工计划的顺利实施并获取全面的地质资料提供了技术支持。本工艺也为复杂地层的探测提供了借鉴。

(2)运用重锤砸落锥形钻头工艺结合中空钻杆保护孔壁工艺,在河南栾川钼矿及其复杂地质条件下的矿区开展实践应用,有效地解决了矿区内复杂地层勘探过程中探测设备无法下放至采空区的难题,成功地完成了地质勘探和采空区勘察方案,以保证采空区进行有效的充填支护处理,为矿区的生产和安全提供了保障。