宇航用电路快速断接器锁紧失效分析

张义,王腾研,侯岳,张红旗,雷晟,关晓清,王楠,贾红波

(1.中国航天宇航元器件工程中心,北京 100094;2.郑州航天电子技术有限公司,河南 郑州 450066;3.北京卫星制造厂有限公司,北京 100094)

0 引言

快速断接器属于具备快速分离功能的电连接器,主要作用就是在服务与目标飞行器对接的分离过程中实现两个飞行器间的电路连通和断开[1]。Y3X型快速断接器是实现舱段间电路接通及断开的专用核心器件并已服役于多个航天器型号,属于具有在轨飞行经历及设计成熟性的产品。对于航天型号任务来说,设计成熟性不代表没有风险,更不能代表产品具备百分之百的质量可靠性,因此要永远正视成熟产品再次发生任何质量问题的原因,并进行深入分析、准确问题定位,采取有效的措施,使成熟性产品通过升级更加成熟完善,不断地提高产品的耐受应用环境能力及质量水平。

电连接器及其组件是航天系统工程重要的配套接口元件[1-2],由于电连接器故障导致整个系统无法正常工作的事例并不少见[3],已有研究表明航天系统故障原因中约有30%[4]与电连接器失效有关。连接器的常见失效模式有短路、接触不良、瞬断、绝缘不良、断路、误配线、固定不良和密封不良等[5]。

周建新[6]、杨奋为等[7]从电连接器的功能出发将电连接器的主要失效模式归纳为短路、开路、接触不良、绝缘电阻低、击穿和绝缘板破损等。基于电连接器常见失效模式并结合产品的物理结构特征,对飞船舱段间用Y3X型快速断接器锁紧不到位的问题进行了失效分析及问题定位,给出了改进措施和建议,提升了产品的质量水平,进一步地提高了产品宇航应用的可靠性。

1 失效分析

1.1 产品失效现象

快速断接器是由两个插座和两个插头组合成的一套锁紧断开的连接机构,设计上具有推拉式锁紧系统,具备二次锁紧的功能;在锁紧到位的情况下,具有较强的防解锁能力。

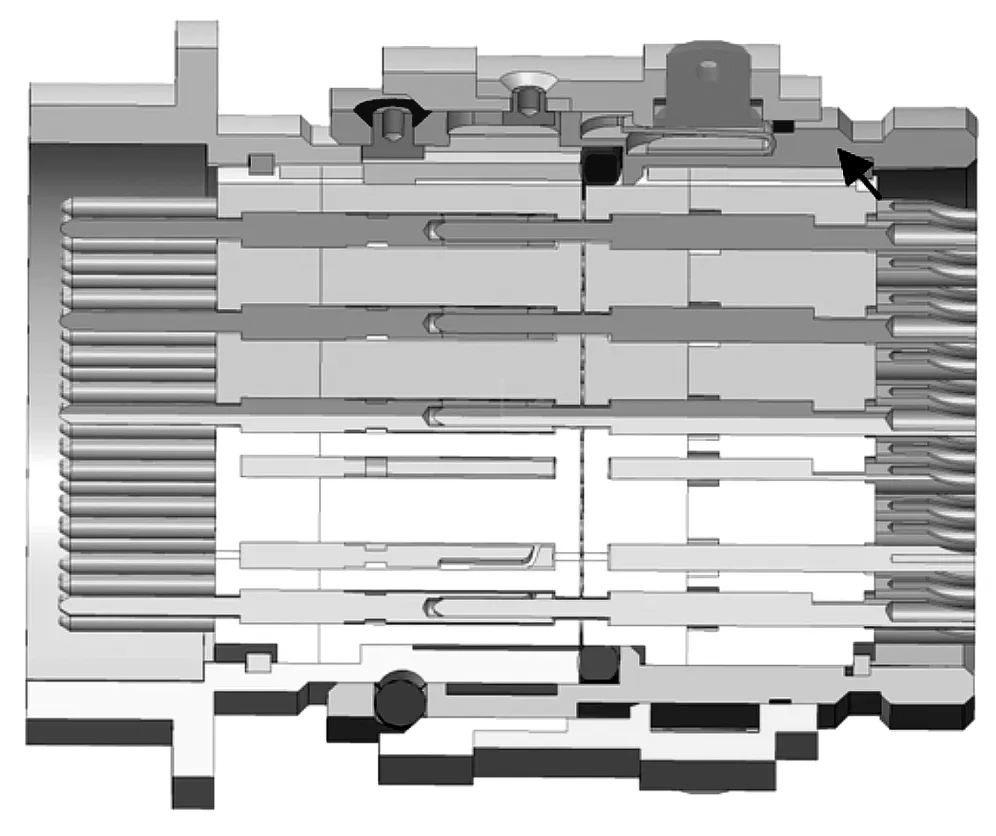

快速断接器锁紧过程为:插合时先将插头中的主键与插座的主键槽(黑色标识)对准,然后进行插合;插合到位后,往前推插头上的锁紧套;当插头上的钢球落入插座上的钢球槽时,锁紧套后面有一圈黑色标志线露出,证明插合锁紧到位,如图1所示。

图1 插座和插头锁紧示意图(箭头处黑色标志槽红线露出)

锁紧不到位的具体表现为:插头上的钢球不能落入插座上的钢球槽中。当出现锁紧不到位的情况时,锁紧套后面的一圈黑色标志线也不会露出,如图2所示。

图2 插座插头锁紧不到位示意图(箭头处黑色标志槽红线未露出)

某航天型号总装现场在插合试验过程中发现快速断接器的两个插头和分离密封板外板对应插座插接后无法锁紧到位。现场对插头插座互换性试插,发现1#、2#插头插合别的插座能够锁紧到位,3#、4#插座与其他插头插合后存在锁紧到位与不到位两种情况。

1.2 失效分析过程

1.2.1 外观及X光检查

使用立体式40倍显微镜及微焦点X射线对失效件进行外观检查,未见结构异常与多余物,产品外观质量未发现异常。

1.2.2 尺寸检查

使用工具显微镜测试插座钢球槽至端面距离,每只产品测量两次取均值,结果显示1#样品为8.536 mm,2#样品为8.522 mm,而工艺文件要求为8.3~8.4 mm,测试结果显示插座尺寸略超上公差。插座及插头的外形结构如图3所示。

图3 快速断接器插头和插座外形图

1.3 原因分析及问题定位

1.3.1 插头因素分析

对型号现场使用插头及所使用的库存同批壳体零件相关尺寸进行测量,测量结果表明,插头壳体锁紧机构尺寸符合图纸要求。

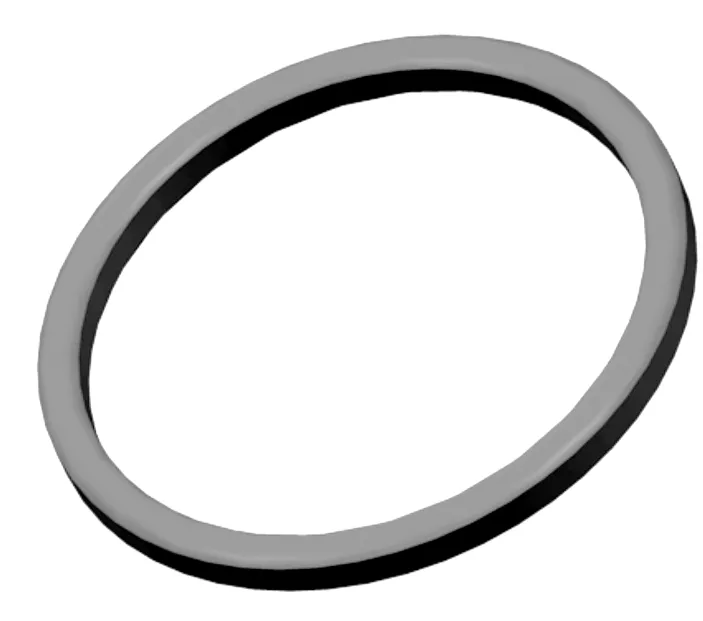

密封圈装在插针上绝缘体与插头壳体之间,当头坐插合锁紧过程中会根据压缩量形成一个密封空间,密封圈的厚度和形变量决定这个密封空间的体积;而密封空间的大小又限制了插合的长度,从而会影响插合锁紧是否到位。

由于密封圈是硅橡胶材料(牌号6144),存在老化或形变的可能,因此需对密封圈尺寸和材料的硬度进行复测,确认是否存在老化及发生形变的情况。设计图纸规定的密封圈轴向厚度尺寸为径向高度尺寸为1.8±0.1,尺寸复测结果均符合图纸要求;该材质密封圈的硬度要求值为40~60,抽取不同批次密封圈进行硬度检测,测试结果为45.4~57.0,表明密封圈的邵氏硬度符合标准要求。

复查结果证明快速断接器的插头存在质量问题的因素可排除。

1.3.2 插座因素分析

根据结构设计分析,插头上的钢球不能落入插座上的钢球槽是断接器插头和插座无法锁紧到位的直接原因。因此,应对插座钢球槽相关尺寸进行重点的复测及分析。

表1 钢球槽尺寸复测结果

从测量结果来看,插座壳体钢球槽的尺寸均超出图纸上限,最大为0.173 mm、最小为0.110 mm。

1.3.3 问题定位及综合分析

根据密封圈的结构,利用三维模型计算密封圈的体积V1,三维模型图如图4所示,计算结果如表2所示。

图4 密封圈三维模型图

表2 密封圈体积(V1)计算结果

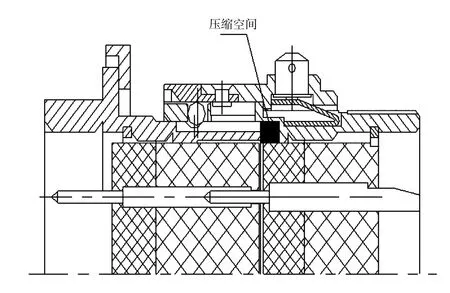

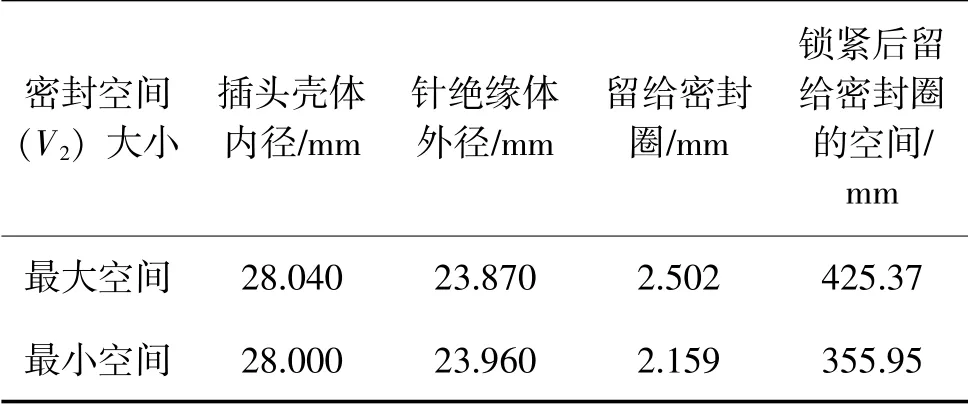

密封圈放置的空间如图5所示,当插头与插座锁紧到位时,插头壳体、插座壳体和插针绝缘体就会形成一个密封腔,其体积为V2,计算结果如表3所示。

图5 密封圈密封空间位置图

表3 密封空间V2计算结果

从表2和表3的计算结果来看,密封圈的体积V1为277.319~341.115 mm3,插合到位后放置密封圈的体积V2为355.95~425.37 mm3,密封圈的体积V1最大为341.115 mm3,小于密封空间的最小体积355.95 mm3,满足要求。

表4 插座壳体超差情况下密封圈变形空间V3计算结果

从表4中的计算结果来看,插合到位后密封圈变形空间的体积V3为324.79~378.95 mm3;计算结果表明密封圈体积V1与密封圈变形空间体积V3之间的配合关系为过渡配合,当V1≤V3时,可以正常锁紧到位;当V1>V3时,密封圈压缩空间不够,就会导致插头、插座不能锁紧到位。

根据设计分析,当插头与插座锁紧到位时,插头上的密封圈被压缩,插头上的钢球落到插座上钢球槽内,实现锁紧到位。当插座壳体的钢球槽尺寸超上限时,增加了插头与插座的插合长度,使密封圈压缩量变大,插合时需要施加的作用力增大;当密封圈无变形空间时,导致密封圈压缩力过大,插头与插座不能锁紧到位,即钢球不能进入钢球槽内,无法实现锁紧功能。结合问题故障现象,钢球槽尺寸超差的插座与不同的插头插合后,存在能够锁紧到位和锁紧不到两种状态的原因与分析结果相吻合。

2 控制措施

插座钢球槽尺寸是由高精密数控机床加工而成,加工难度较高,不同的操作人员对高精密数控车床编程能力的高低决定了加工产品实际结果的精密程度,基于快速断接器锁紧失效的问题定位和原因分析从生产加工过程控制、检验过程控制和记录可追溯控制等方面采取相应的改进措施。

a)细化工艺文件对数控设备加工程序的管理办法,必须明确数控加工程序编制、审核确认、存储和调用等方面的管理流程,加强生产关键工序过程控制。

b)对不可直接测量的关键尺寸采取适用有效的检测方法。由于钢球槽尺寸测量的是插座端面到环形凹槽中心的垂直长度,常规测量工具会带来一定的测试误差,甚至造成误判。插座钢球槽尺寸作为直接影响锁紧效果的关键性尺寸,采用投影测量法进行精准的检测,确保测试结果的准确性及正确性,投影仪检测效果如图6所示。

图6 钢球槽投影仪测试结果图

c)针对零件首件检验数据进行100%记录,确保产品检验过程的可追溯性。

d)建立航天器用元器件过程控制能力体系(PCS),确保快速断接器生产全过程风险可识别,提高产品的过程控制能力。

3 结束语

快速飞船舱段用快速断接器插头和插座不能锁紧到位的原因是插座配套插座壳体钢球槽尺寸超过图纸规定的上限,增加了插头与插座的插合长度,使密封圈压缩量变大,当密封圈无变形空间时,导致密封圈压缩力过大,插头与插座不能锁紧到位,无法实现锁紧功能。通过细化技术工艺文件要求,采取有效的检验方法,推进PCS建设等措施可避免插头和插座锁紧不到位问题的再次发生。

加强人员管控、识别风险要素和细化量化过程控制要求是保证航天配套产品高质量的核心和关键。近年来,宇航用电连接器在型号使用阶段频发各类质量问题,给航天型号任务研制进度和在轨服役寿命要求均带来不同程度的影响和挑战,因此宇航元器件生产单位应结合各类质量问题进行总结分析,刀口向内主动正视自身存在的问题,并通过PCS体系快速提升产品的质量水平,为航天强国发展之路贡献力量。