数字化测量技术在复合材料制造中的应用及关键技术

江 超

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

复合材料是由有机高分子、无机非金属或金属等几类不同材料通过复合工艺组合而成的新型材料,既保留了原组成材料的重要特色,又通过复合效应获得原组分所不具备的性能[1]。复合材料因其高比强、抗腐蚀、隐身性好等优越的综合性能,在社会各个行业领域得到了日益广泛的应用。复合材料的制造质量和效率是其广泛应用的重要基础。随着数字化测量技术的发展,一批高精度、智能化的数字化测量设备相继涌现。其中,激光雷达和激光跟踪仪已成功地应用于复合材料制造的全过程,有效地提高了复合材料的整体制造质量和数字化水平[2]。

本文从数字化测量系统入手,主要介绍激光雷达和激光跟踪仪系统的工作原理及在复合材料制造中的联合应用,总结了制造应用领域的若干关键技术,为从事相关行业的工程技术人员提供借鉴。

1 数字化测量系统组成及工作原理

1.1 激光测量系统的组成

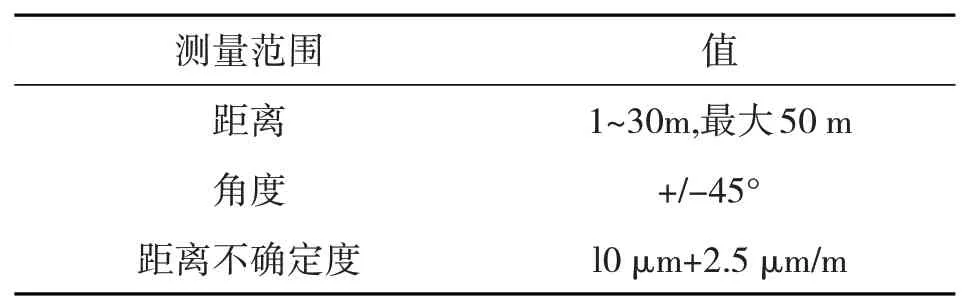

以激光雷达测量系统为例介绍激光测量系统的原理和特点。激光雷达是新型的大型三坐标测量设备,与传统非接触测量设备相比,其测量范围广、精度高,可实现大尺寸、远距离、高精度的自动化测量[3],具体参数如表1所示。

表1 激光雷达主要参数

激光雷达测量系统由硬件和软件两部分组成,如图1所示。硬件包括雷达主机、控制器、UPS电源和移动计算机工作站;软件为SA(Spatial Analyzer)。

图1 激光雷达测量系统组成

1.2 激光雷达测量原理

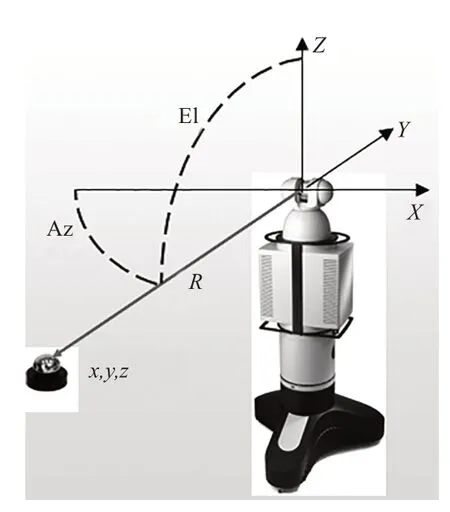

激光雷达运用频率雷达测距技术和红外线高精度瞄准镜,通过角度和距离信息,计算被测点的正确三维位置。激光雷达使用球坐标测量系统,利用高精度反射镜和红外激光光束测量3 个物理量:方位角、俯仰角和距离,如图2所示。

图2 激光雷达测量原理

通过2 个编码器测量方位角和俯仰角,利用调频相干激光雷达技术测量距离,最后根据球形坐标系和笛卡尔坐标系的转换得出被测点的坐标。激光器发出两束激光,一束射到被测工件表面并返回到激光器内部;另一束射向内部校准光纤。当接收器接收到返回的信号后,混频器比较出两束激光的频率差,进而得出两束激光的时间差,再根据时间与距离的关系便可计算出激光测量系统与被测点之间的绝对距离。最终,得到以激光雷达位置为原点的相对坐标系的三维坐标[4]。

2 数字化测量在复合材料制造中的应用

2.1 复合材料成型模具的检测

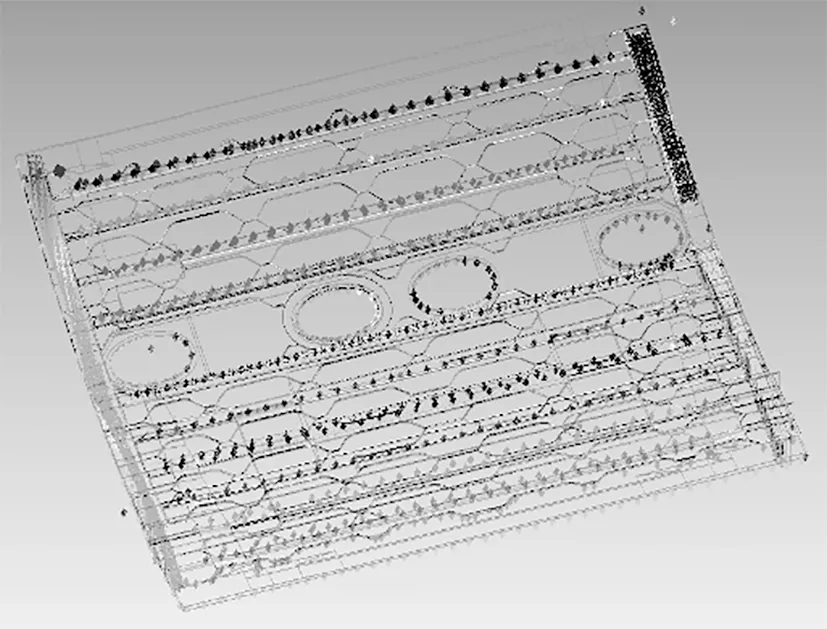

复合材料零件的内部质量和外部形状,与成型模具的设计制造质量高度相关。因此,复合材料成型模具的检测是保证复合材料制造质量的关键环节。以检验样板和工装为主的传统检测方法精度低、效率低、成本高,且传统测量设备的测量范围已经远远不能满足检测要求。新型数字化测量设备的出现为复合材料成型模具的高效数字化检测提供了必要的工具。复合材料成型工装的检测内容主要包括成型面的轮廓度检测、铺叠投影定位孔的中心坐标检测和零件边界轮廓线检测等3 个方面,如图3 所示。正确地使用数字化测量设备对复合材料成型模具进行测量,能够有效地减少检测环节用时,保证零件的制造质量。

图3 激光雷达测量复合材料工装

2.2 复合材料零件的检测

2.2.1 测量流程

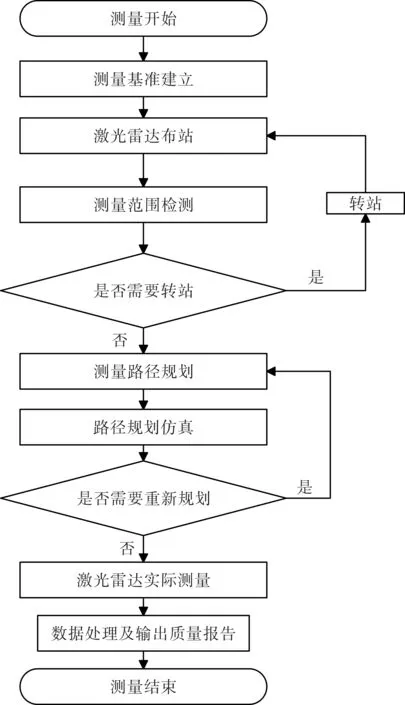

激光测量流程如图4所示[5]:

选取 A、B、C三个厂家的化成箔(C1、C2、为同一厂家不同化成体系样片),化成箔规格均为550VF 0.65uF/cm2。各厂家试样各取5组,每组取左、中、右三张样。常态性能数据为1小时常压水煮的常态数据。将1组试样在常态测试皮膜耐压、升压时间后用去离子水洗净,进行常压水煮1小时;其余4组样进行常态测试皮膜耐压、升压时间后用去离子水洗净,放入高压锅中进行水煮,时间分别为1、3、5、7小时,煮好后取出用去离子水洗净,80℃烘干,再进行皮膜耐压、升压时间测试,测试数据见表1、表2。

图4 数字化测量流程

1)建立测量基准;

2)测量设备布站;

3)测量参数选择与路径规划;

4)现场测量;

5)数据分析处理;

6)编制测量报告。

复合材料零件的测量需求主要针对零件的气动外形面或装配面的面轮廓度,以及零件外形边缘的线轮廓度。

2.2.2 复合材料零件边缘的检测方法

壁板的数学模型一般标注气动外形面的面轮廓度公差、外形边缘的线轮廓度公差、装配面的面轮廓度公差,以及孔中心的位置度和垂直度公差等形位公差项目,并明确了相应形位公差的基准。这些基准将作为测量基准,并依据基准孔建立测量坐标系。壁板的基准孔一般设计在壁板的边缘余量区,而测量点设置在壁板的肋线和轴线与边缘的交点上。长桁主要测量轴线的位置度公差和长桁卧边的线轮廓度公差。复合材料结构件中的等截面结构主要有梁、长桁和肋等。梁结构主要测量气动外形面的面轮廓度公差、外形边缘的线轮廓度公差、装配面的面轮廓度公差,以及孔中心的位置度和垂直度公差等形位公差项,边缘测量如图5、图6和图7所示。

图5 长桁轮廓度测量布点方式

图6 梁边缘线轮廓度测量布点方式

图7 壁板的外形轮廓测量点

2.2.3 气动外形面和装配面的检测方法

复合材料零件气动外形面或装配面直接影响到飞机的气动外形和零件的装配难易程度。因此,零件的外形测量是十分必要的。气动外形面和装配面的测量属于数字化测量中的曲面动态测量,主要步骤如下:

1)CAD数模处理;

2)依据基准点建立坐标系;

3)曲面测量;

4)曲面点均方根(RMS)误差计算。

基准点依据零件图纸的位置精度和基准面要求制造;测量坐标系的建立依据基准孔实际坐标值与理论值进行拟合得到,以便将测量仪器定位到零件设计坐标系内。能否准确地建立坐标系关系到测量的精度。曲面上点的测量位置和数量一般依据具体零件的尺寸和形状进行选取,而曲面的轮廓度误差是根据零件曲面上的点在设计坐标系下的最佳拟合结果得出。

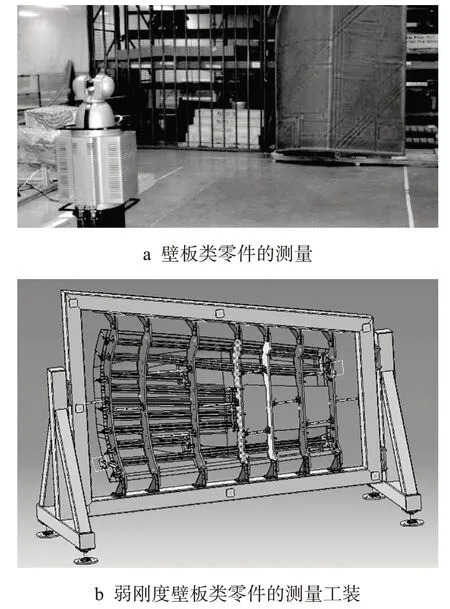

由于壁板类零件为弱刚度件,气动外形面的测量一般需固定在型架上,与装配的姿态保持一致。而梁肋等大刚度零件可放置在支撑架上进行测量。

图8 壁板类零件的测量姿态

2.3 壁板长桁共固化组合中的应用

壁板长桁共固化中,需要将长桁和蒙皮进行组合,一般采用多机器人联合的方式进行长桁组合。为提高机器人的绝对定位精度,要利用先进的测量手段,基于模型的参数识别方法,辨识出机器人模型的准确参数,从而提高机器人绝对精度。图9 为利用激光跟踪仪和机器人配合实现长桁和蒙皮共固化组合。

图9 利用机器人实现长桁与蒙皮定位

对于具有六自由度的机器人来说,六维测量监控对于确定空间位置是必须的。利用激光跟踪仪T-Mac 配合机器人能够同时获取点的三维坐标与空间方位信息[6]。这意味着机器人头部的位置可以监控,包括其方位。在实际操作过程中,可根据零件尺寸,组合使用多个机器人,分两侧夹持桁条。机器人与跟踪仪独立开展工作。这种方式灵活高效,具有很高的柔性能力,适应大范围的壁板尺寸,不需要专门的翻转工装和相应的土建规划,具有广泛的应用前景。

2.4 复合材料壁板数控铣切中的过程监测

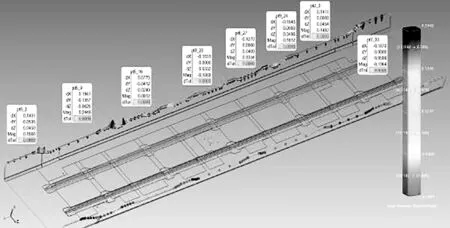

复材数控铣切的过程监测是指将测量仪器放置到加工现场,监控生产过程,随机床加工进行同步测量,预判加工质量,提高生产效率。在机测量可以及时发现加工过程中的问题,通过调整加工参数和误差补偿等措施及时修正问题,并将信息反馈到上游设计。在某公司承担的C 系列中央翼梁数控加工过程中,将激光雷达放在加工现场,边切割边测量,形成在线监测,可明显提高生产质量和效率,如图10所示。

图10 大尺寸壁板切边设备在线测量

3 复合材料数字化测量应用中的关键技术

3.1 制造现场快速构建测量场技术

依托复合材料制造现场环境,快速构建测量场是实现制造过程测量规划与数据提取能力的技术关键。快速构件测量场要根据现场测量目标、测量精度以及现场环境进行分析,充分考虑环境、部件特点、测量姿态、测光连续、仪器状态和系统误差等因素。对于大尺寸测量,需要同时对多个测量仪器系统按照不同站位进行布局,预先通过软件仿真形成最优测量场布局模型,在现场测量实施之前制定可行的测量方案,评价测量系统的规划质量,保证以最小的代价实现测量目标。

3.2 多站测量网络系统配置与优化技术

针对大尺寸复合材料部件和部段的现场测量需求,经常需要采用多台激光雷达和激光跟踪仪实现联合测量。利用现有的SA 软件和USMN(Uni‐fied Spatial Metrology Network),对测量结果进行精确且快速地优化配置的算法,是构建多站测量网络的研究重点。在实际测量规划中要尽量以低成本获得更多的信息,在优化测量场布局的同时,合理制定多台相同或不同测量仪器的组合方式的技术称为测量系统网络配置与优化技术,这是解决大尺寸复合材料装配部件测量中的关键技术[7]。

3.3 基于SA软件的自动化测量技术

与激光跟踪仪采用的手持靶球测量方式相比,激光雷达的反射测量方式是完全的非接触式测量,完全可实现高效地自动测量。激光雷达自动测量的基本步骤如下:

1)基于零部件的三维数模布置测量点;

2)通过仪器和软件实现对理论测量点的数据采集,获取实际坐标点的集合;

3)拟合数据点;

4)通过程序自动控制测量要素并采集测量信息,依据规范形成测量报告。

基于SA软件的MP功能模块和SDK的自动测量技术适合于大批量生产线作业,可大幅提高测量效率,完全实现高效自动化测量。

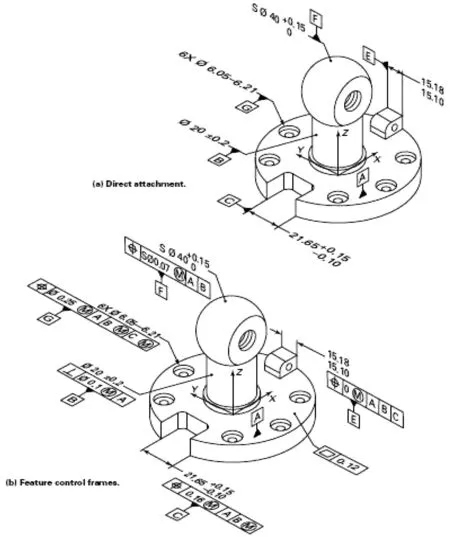

3.4 基于模型(MBD)的集成测量技术

基于模型(MBD)的集成测量技术是飞机设计中单一数据源技术的具体体现。设计单位在结构设计中融入产品几何技术规范(GPS)理论,并按规范要求设计零件,保证了测量工艺人员贯彻“面向设计的制造”理念。该技术在零件设计之初就联合测量工艺实现测量规划,最终实现零件模型的测量工艺,达到设计制造信息交互,打通产品的制造信息流,逐渐成为数字化航空制造的关键技术[8]。基于MBD技术建模是在模型中标注了零件尺寸信息和定位基准,直接利用零件三维模型,将全部测量信息以三维标注的形式形成测量数据集,将整个测量数据集集成在CATIA 三维模型文件中,如图11所示。这样就通过SA软件的自动测量信息识别模块实现测量的自动规划,提高了测量的自动化程度,保证了测量的质量和效率。

图11 基于MBD技术的数字特征标注

3.5 基于测量数据的部件预装配分析技术

数字化预装配技术是在实物形式的预装配过程前,利用零件的实际测量数据进行虚拟装配,可在一定程度上提前发现装配中的问题,对因制造不当引起的装配干涉做出预测分析[9]。基于实际测量数据的数字化预装配技术是针对传统装配中无法预测的,由于制造原因引起的零件干涉和装配质量预评估等问题而提出的解决方法,是根据提取零件装配关系的实际数据,并在此基础上通过软件虚拟仿真实现预装配的技术。制造误差经常会带来强迫装配和装配应力问题,基于测量数据的数字化预装配技术是目前有效解决该问题的主要手段,也是“面向装配的制造”思想的集中体现。

4 结语

本文以复合材料为研究对象,深入介绍了数字化测量系统的组成和工作原理,并在此基础上系统归纳了复合材料零件的关键特征的检测方法,以及在壁板长桁定位和数控铣切中的实际应用。通过总结数字化测量技术在复合材料零部件应用中的若干关键技术,区分了数字化测量技术与传统技术的不同,充分展现了激光雷达和激光跟踪仪在复合材料制造全过程中具有广阔的应用前景。这表明复合材料数字化测量是提高产品质量和生产效率的重要手段,为后续应用技术的研究指明了方向。