提高球磨机磨矿效率技术措施

张艳斌

(国家电投集团山西铝业有限公司,山西 原平 034100)

1 磨矿工作效率的重要性

在选矿生产的过程中,磨矿的工作意义至关重要,它能够选择最适宜提供的颗粒和物料的责任与使命。从根本性上来说,磨矿工作的工作效率高低,直接影响着选矿技术的工作质量,对于整个选矿厂的经济指标来说至关重要。如果选矿场所选择的模矿机械设备并不是十分专业,自身的精度细度,并不满足生产的需求的情况下,有用的矿物和其他山脉矿物,没有办法实现充分的单体离体。这样就会造成矿物的选择,无法做到最大化的回收利用,最终所形成的后果就是无法达到矿物提炼的最根本性目的,选矿场无法进行下一步的生产,因此对磨矿工作效率进行研发至关重要,选择最优化的球磨机进行磨矿,有效的提高选矿厂的技术指标和工作效率,以此来满足选矿厂的最终经济目标。

2 球磨机作业基本理论

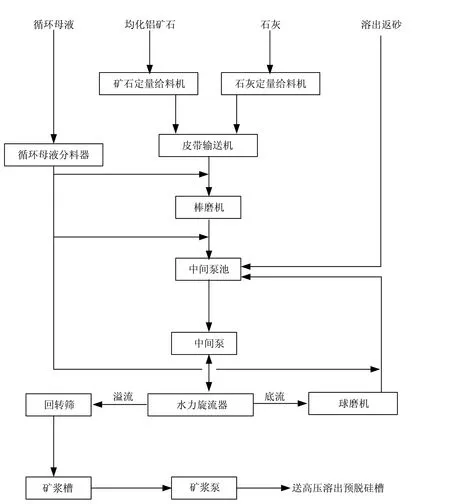

选矿厂在进行磨矿作业的时候,大部分所选择的机械设备都是磨球机,这种机械设备一般是采用钢锻造的钢球或者是钢棒进行打磨作业的工具和介质。磨球机在进行工作的过程中是充分的利用自身旋转所带来的离心力和摩擦力作用在矿物质上,从而实现矿物分离和打磨的作用,而且在进行工作的时候,惯性的作用也极其庞大,能够将矿物与钢球旋转到一定高度,再由自身重力的作用而进行下落,在受到冲击和摩擦的时候,矿物自然会破碎。[1]同时钢球的自转和公转也会带来巨大的摩擦力和向心力与矿物质发生碰撞和挤压,从而实现打磨离心的作用,这样破碎的矿物就能够从外通管道中排出,工艺流程图示意如图1。

图1 球磨机磨矿工艺流程

3 影响磨球机磨矿效率的因素

经过长时间的发展,磨球机已经具备了较高的工作效率和较为让人满意的工作质量,但是因为磨球机自身的精准度和科技水平不足,还容易受到外来因素的干扰影响,磨球机工作效率的因素可以简单地分为三个方面。分别涉及到矿物的性质、磨球机自身的规格转速以及操作人员自身的操作水平这三个方面。矿物质自身的特性可以通过入磨颗粒以及自身打磨,达到最终所需求的精度细度方面要求进行分析。机械设备要从机械设备的型号外观以及转速等等方面进行考虑,操作人员的技能水平和操作条件要从分级效率、磨矿介质、磨浆浓度等等方面进行考虑。只有从上述几个方面进行有针对性的剖析,提出解决魔球机受干扰的问题,才能够从根源上提高磨球机的工作效率,根本的解决实际问题,为磨球机的优化提供思路和方向。

4 提高磨球机工作效率的技术措施

4.1 预选抛尾

预选抛尾主要指的是在进行选矿的时候尽可能的提前完成抛尾工作。磨球机在打磨的过程中容易混入低段位的矿石或者废石,这些石料不仅仅占用有限的空间,还会使磨矿的工作效率大幅度的降低,最终所形成的磨矿质量也并不是十分理想。所以在选矿的时候要秉承着能早抛就早抛的原则,对抛位作业的矿石进行有机的挑选,经过分选、预选洗矿等等多个工作步骤,尽可能地降低废石混入率。可以采用预选抛尾进行预先集中抛选,将大量的废石剔除出去,使矿石的可磨度大幅度的提升,最终达到改善磨矿效果的目的。

4.2 多碎少磨

在进行磨矿工作生产的时候,所选择入磨颗粒的大小对于磨球机的工作效率也有着较大的影响。入磨的颗粒越大,那么将其磨合到达到质量标准的颗粒大小,所耗费的钢材和电损耗也就越大,总体而言,磨矿效率就越低,如果与之相反入磨的颗粒越小,那么达到质量标准的时间长短和电耗也就会越小。经过长时间的生产证明,只有当矿物的性质和球磨产品,颗粒降低到一毫米时,球磨机的处理能力将会达到最佳的生产水平,也就是相较对于平常的生产能力来说,提高1~1.5%个百分点。因此在选矿的过程中,要尽可能的多进行矿物的破损,减少磨球机磨石的过程。

4.3 选择新型材料

球磨机内衬板不仅仅可以保护球磨机内壁的光滑保证其不受到磨损,还能够将能量收集整合起来,传递给矿物质,进行二次打磨,这直接提高了球磨机的工作效率。经过生产时间表明,减小筒体的内衬板和磨矿介质之间的滑动能够有效的降低内衬板的磨损,提高生产的效率,而且内衬板磨损减小,更换的周期就会进一步地拉长,生产成本也能够降低。[2]除此以外,优质的内衬板能够吸附一层带膜物质的铁磁性物质,形成一个保护层,也能够有效地降低磨损率。

4.4 选择适宜的填充率和转速

球磨机工作的主要原理就是通过内置的钢球产生的冲击力和摩擦力,对矿物的进行磨损,所以选择适合的填充物和填充率对于提高球磨机的磨矿效率来说至关重要,如果内部钢球的充填率越高,那么其之间所形成的挤压力摩擦力就会越强,整个机械设备的工作效率就会随之增加,但是填充率过高会导致其内部的有效容积减小,无法填充更多的矿物,导致其最终的生产量无法满足供应需求,因此保证适合的充填率至关重要。其次转速也是制约成本和生产效率的重中之重,如果转速过高,其内部始终处于一种超负荷的运动状态磨矿,效率虽然达标,但是使用寿命就会随之减小,因此保证一个理想的内部运动状态,使矿物一直处于一种抛落式的运动状态磨矿效率最佳。

4.5 精准控制钢球的尺寸

内置钢球是实现磨矿的根本性工具,也是产生摩擦力和破碎力的最根本性主体,所以必须精准化钢球的尺寸,这样才能够保证利益的转化效率,达到科学的水平,钢球的半径公式计算已经被证实具有的可行性和精准性,所以要根据实际生产的需求,计算钢球的内部直径,并且根据实际生产进行修补修正。除此以外还要配置补充加球,以此来提高生产的效率。

4.6 适宜的磨浆浓度

磨矿浓度过低,那么磨矿排出的速度就会越快,虽然从表面上来看这是提高产能的方法,但是究其生产的本质不难发现,磨矿排出的速度越快,那么钢球表面所吸附的颗粒就越少,整体来说摩擦力和向心力就会随之减小,矿物内部产生的冲击和碰撞次数也会随之下降,生产效率更低。因此在进行磨矿的时候,要时刻保持一种较高的浓度,以此来增大磨浆的粘性,使更多的细小颗粒附着在钢球表面之上,形成更大的冲击荷载,提高最终产品的精细程度和更高的工作效率。

4.7 改变闭合回路

在闭路磨矿的工作流程之中,分级的效率越高,生产的能力就越大,就算过膜的现象发生也仅仅占据较小的比例。返砂主要指的是在打磨的过程中,最终的产品已经接近合格的精度和细度的部分生产产品,这些产品需要返工来达到适合的精度,如果返砂量整体较小,那么这一批产品中合格的颗粒就越少,很容易造成跑粗问题的出现。如果返砂量过大,那么供给的原石也就会越少,整体的工作效率也会下降,所以在实际生产时必须保证较高的分级效率和最有力的返砂比例,这样才能够使球磨机处于一种理想的工作状态。

4.8 加强技术管理

球磨机虽然经过长时间的发展,已经具备较为科学的内部配置和生产工艺,但是仍然需要进一步的技术研究,以改良技术,获得经济指标为前提。[3]实现科学合理的配置,将各项生产要素有机的统筹起来,尽可能的提高生产能力,并且最大限度的降低生产损耗,延长球磨机的使用寿命。

5 结语

综上所述,球磨机作为一个复杂的工艺,对于整个磨矿作业来说至关重要,只有把其内部的各项生产要素之间的关联有机的统筹起来,寻找提高磨矿效率的关键点,才能够提高整个生产过程的技术能力,充分发挥球磨机的工作效率。