贯通多孔聚丙烯酸十八酯降凝剂对合成蜡油流变性影响

杨 飞, 代抒彤, 夏 雪, 段 泽, 陈新雅, 姚 博

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580; 2.山东省油气储运安全省级重点实验室,山东青岛 266580)

含蜡原油广泛分布于世界各地,是一种重要的化石能源。含蜡原油中蜡分子在温度降至析蜡点附近及以下时,形成细小的针状或片状蜡晶,导致晶液界面较大;在相对较低的析蜡量和较高的温度下,即可因形成连续的蜡晶三维网络结构而产生胶凝[1-4]。因此含蜡原油的凝点高,常温下流动性差,管道输送存在困难。为保证含蜡原油安全、经济地输送,诸多聚合物降凝剂已经被成功开发并应用于实际工程。其中聚丙烯酸酯(PA)类梳状聚合物是最为常见的一类含蜡原油降凝剂,但在实际应用过程中其降凝降黏效果仍显不足[5-9]。开发高效含蜡原油降凝剂一直是油气储运领域研究的热点之一。多孔聚合物材料是一类带有大量孔洞结构的合成型有机高分子材料,其孔隙率高、比表面积大、孔结构与分子结构多样可控、且易加工成型的独特优势使其在CH4/H2储存、海上溢油处理、油水分离等油气工程领域体现出巨大的应用价值[10-15],但至今未见其应用于原油降凝降黏领域。多孔聚合物材料的制备途径多样,其中高内相乳液(high internal phase emulsions,HIPEs)模板法是最常用的制备方法之一[13-15]。在具备一般多孔聚合物特点的同时,HIPEs模板法制备的材料还兼具独特的三维贯通孔结构,进而赋予小分子在多孔材料中自由扩散传输的能力[14,16-21]。这为开发新一代高效降凝剂提供了一个新思路。笔者通过自由基聚合法和高内相乳液模板法分别合成聚丙烯酸十八酯(SFR-POA)和具有贯通孔结构的聚丙烯酸十八酯(TP-POA),并对其结构与性质进行表征。继而通过流变试验研究不同交联剂(二乙烯基苯,DVB)和致孔剂(甲苯)用量下TP-POA对合成蜡油流变特性的影响。

1 试 验

1.1 试验材料与仪器

1.1.1 试验材料

试验涉及的仪器包括丙烯酸十八酯(OA)、失水山梨醇脂肪酸酯(Span 80)、甲苯、DVB、无水乙醇、氢氧化钠、液体石蜡和甲基萘,分析纯,购自阿拉丁化学试剂公司;熔点分别为50~52 ℃和62~64 ℃的切片石蜡,购自国药集团化学试剂有限公司;无水氯化钙(CaCl2)、过硫酸钾(KPS)和分析纯,购自天津市大茂化学试剂厂。

1.1.2 试验仪器

AD500S-H 12G乳化机,深圳良谊实验室仪器有限公司;Varian 3800GC型气相色谱仪,美国Varian公司;Thermo ScientificTMNicoletTMiSTM5傅里叶变换红外光谱仪,美国赛默飞世尔科技公司;FEI Quanta FEG250扫描电子显微镜,美国FEI公司;Zetasizer Nano激光粒度仪,英国马尔文帕纳科仪器有限公司;Zeiss supra 55型场发射扫描电子显微镜,日本株式会社日立制作所;Micromeritics TriStar II 3020 比表面积及孔隙度分析仪,美国麦克仪器公司;DSC 821e型差示扫描量热(DSC)仪,瑞士Mettler-Toledo公司;RS75型旋转流变仪,德国HAAKE公司;BX51型偏光显微镜,日本Olympus公司。

1.2 试验过程

1.2.1 合成蜡油制备

合成蜡油由溶质和溶剂两部分组成,溶质的质量分数为10%。溶质为熔点范围50~52 ℃和62~64 ℃的切片石蜡按质量比1∶3混合,溶剂为液体石蜡和甲基萘按质量比4∶1混合[7,10]。通过凝胶渗透色谱法(GPC)对混合切片石蜡的碳数分布情况进行测试(图1),由图1表明混合切片石蜡具有较宽的碳数分布。

图1 混合切片石蜡的碳数分布Fig.1 Carbon number distribution of mixed paraffin wax

1.2.2 SFR-POA合成

利用溶液自由基聚合反应制备SFR-POA。首先将OA与甲苯在三口烧瓶中混合,边搅拌边水浴加热至70 ℃恒温。然后将引发剂AIBN溶于少量甲苯中,通过滴液漏斗在30 min内缓慢且均匀地滴加至烧瓶中。反应4 h后将反应液通过过量的甲醇沉淀,得到白色固体。将白色沉淀置于烘箱中干燥24 h,最终得到SFR-POA。其反应原理是单体借助引发剂活化为活性自由基,再与单体连锁聚合形成高聚物[10],聚合反应式为

.

1.2.3 TP-POA合成

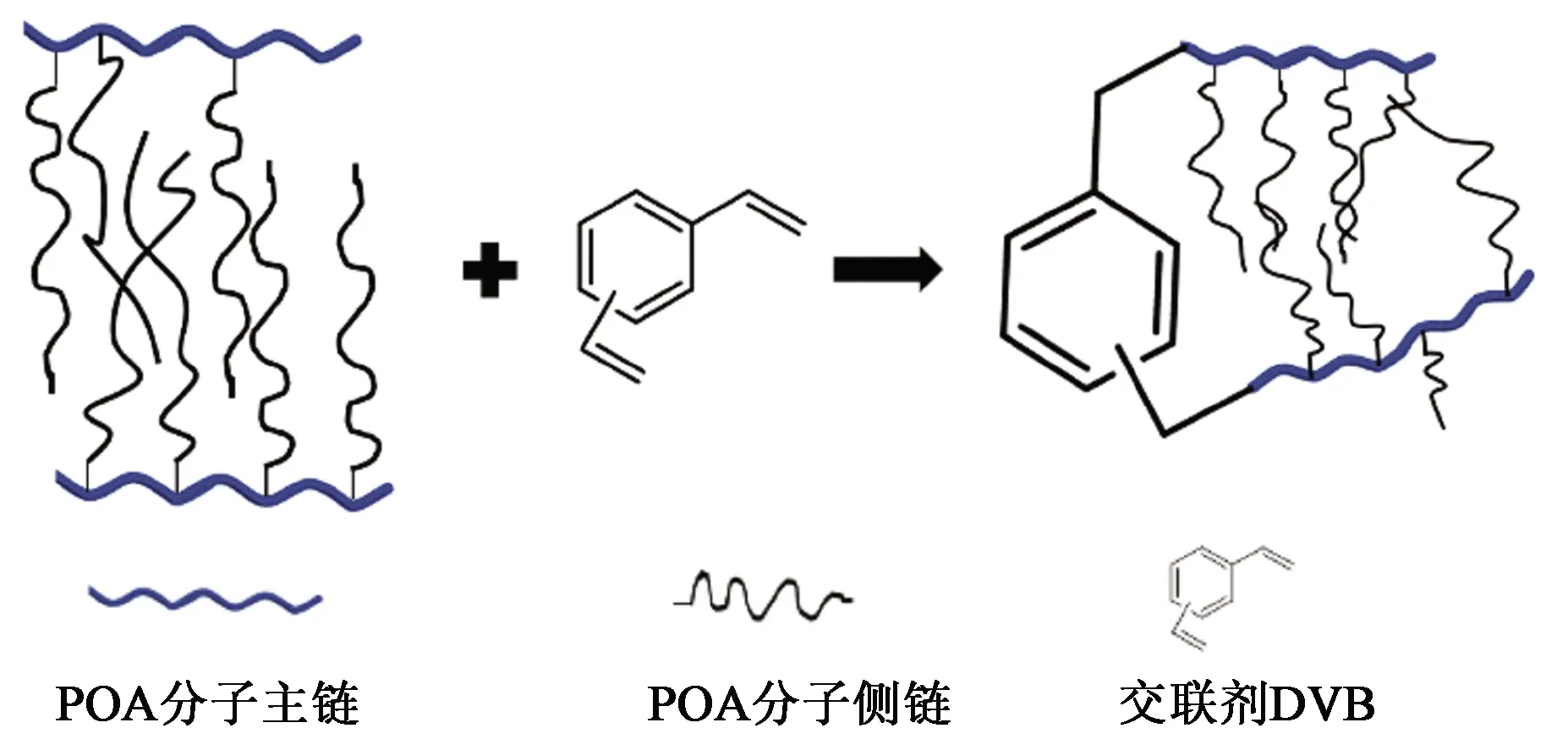

通过高内向乳液模板法合成TP-POA,图2为交联过程示意图。具体合成方法如下:将质量m′的OA、Span 80、DVB、甲苯,一定量的蒸馏水在40 ℃的恒温水浴中混合均匀后利用乳化机高速乳化15 min,乳化过程中缓慢匀速地滴加一定量的稳定剂CaCl2和引发剂KPS水溶液;然后将形成的乳状液移至65 ℃的恒温水浴中,在氮气氛保护下连续反应18 h;产物经无水乙醇索氏抽提8 h后去除多余的DVB、Span 80和未反应的OA,于40 ℃真空干燥箱中干燥后称量质量为m″,研磨成粉末状颗粒过筛备用。其中调控DVB与甲苯用量分别为OA质量分数的5%和50%、2%和50%、1%和50%、1%和75%、1%和100%,制备得到的贯通多孔聚丙烯酸十八酯分别记为TP-POA-1~5,其中TP-POA-1~3的单一变量为DVB浓度,TP-POA-3~5的单一变量为甲苯浓度。

图2 TP-POA交联过程示意图Fig.2 Schematic diagram of TP-POA crosslinking process

1.2.4 流变特性试验

采用RS75旋转流变仪评价TP-POA对合成蜡油流变特性的影响。加剂量分别控制为500和1 000 mg/kg。将合成蜡油分装于磨口瓶中,70 ℃恒温水浴热处理30 min后,进行试验。

(1)凝点测定。根据中国石油天然气行业标准SY/T0541-2009,测定添加降凝剂前后油样的凝点。

(2)低温流变曲线测定。将油样于60 ℃恒温5min,以0.5 ℃/min的降温速率静态降温至5 ℃,恒温30 min。接着在10 min内控制剪切速率从0.01 s-1增至200 s-1,测定5 ℃下油样的流变曲线[4,22]。

(3)动态降温试验。将油样于60 ℃恒温10 min,以恒定降温速率0.5 ℃/min、剪切速率10 s-1边降温边恒速剪切至10 ℃,测定油样表观黏度随温度的变化关系[21-22]。

1.2.5 合成蜡油结晶放热特性

采用差示扫描量热仪在氮气气氛中测定加剂前后合成蜡油的结晶放热特性。在60~-20 ℃温度区间内以恒定降温速率10 ℃/min测定热流随温度的变化曲线与析蜡点。

1.2.6 蜡晶微观形貌观察

采用偏光显微镜观察添加多孔聚合物降凝剂前后合成蜡油在一定温度下的蜡晶微观形貌。油样于60 ℃下预热30 min,滴加至偏光显微镜热台上,以0.5 ℃/min的降温速率由60 ℃降温至15 ℃后恒温,拍摄油样的偏光显微照片[23]。

1.2.7 TP-POA溶胀能力及交联密度测试

将已知质量为m1的TP-POA-1~5放入恒温25 ℃的装有甲苯的密封容器中,每隔8 h称取材料的质量(用吸油纸擦去材料表面浮液),直至两次质量的差值不超过m1/1 000,记录最后一次称量材料的质量为m2,重复试验3次,取质量变化差值的平均数。单位质量TP-POA吸收甲苯的质量M计算式[24]为

(1)

交联密度γe的计算式[25]为

(2)

式中,φ0为初始状态下聚合物在溶液体系中的体积分数;ρ为聚合物密度,g/cm3;ρ1为溶剂密度,甲苯取为0.87 g/cm3;ν0为溶剂的摩尔体积,甲苯取为106.54 cm3/mol;χ为聚合物与溶剂的相互作用参数,其值为0.465。

2 结果与讨论

2.1 SFR-POA与TP-POA表征

2.1.1 SFR-POA与TP-POA基本物性

SFR-POA和TP-POA-1~5的基本物性如表1所示。产率Y计算公式为

(3)

产率均超过80%,聚合反应较完全。TP-POA的溶胀能力及交联密度经计算可知,当致孔剂甲苯用量相同时,TP-POA-1溶胀能力最好,交联密度也最大,吸油量达到其自身质量的4.24倍。随着DVB用量减小,TP-POA-1~3的溶胀能力逐渐减弱,交联密度也呈现下降趋势。当交联剂DVB用量相同时,TP-POA-4溶胀能力最好,吸油量达到其自身质量的3.48倍。随着甲苯用量增大,TP-POA-3~5的溶胀能力先提高后降低,但交联密度相差不大。

表1 SFR-POA和TP-POA-1~5的基本物性

2.1.2 OA、SFR-POA、TP-POA的FT-IR

图3 OA、SFR-POA和TP-POA的红外光谱Fig.3 FT-IR spectra of OA, SFR-POA and TP-POA

2.1.3 TP-POA的SEM和Cryo-SEM照片

TP-POA表面SEM照片如图4(a)所示。先将样品黏在导电胶上,之后用徕卡喷金仪对样品表面喷金10 s,喷金结束后放入扫描电子显微镜下观察形貌。可见TP-POA颗粒粒径约为10~50 μm,表面存在大量贯通孔结构,孔径分布较宽,属于多层级孔结构。

将TP-POA以质量浓度1 000 mg/kg溶于正庚烷中,将溶剂在真空冻干机中直接升华,保留溶质在溶剂中的原位状态,拍摄的冷冻扫描电镜照片如图4(b)所示。可见TP-POA呈现出棒状颗粒交联的贯通多孔结构,孔尺寸约为几nm至几百nm数量级。

图4 TP-POA的SEM和Cryo-SEM照片Fig.4 SEM and Cryo-SEM photos of TP-POA

2.1.4 TP-POA在正庚烷中的分散状态

将TP-POA以质量浓度1 000 mg/kg溶于正庚烷中,25 ℃时的分散状态及粒径分布如图5所示。

图5 TP-POA在正庚烷中的分散状态与粒径分布Fig.5 Dispersion state and particle size distribution of TP-POA in n-heptane

由图5可知,TP-POA在油相中分散较均匀,颗粒粒径分布较集中,分布范围在700~4 000 nm,其中在2 031 nm处分布最多,平均粒径为2 145 nm,分散在油相中颗粒尺寸减小可能是由于受到强烈搅拌的外力作用而破碎。

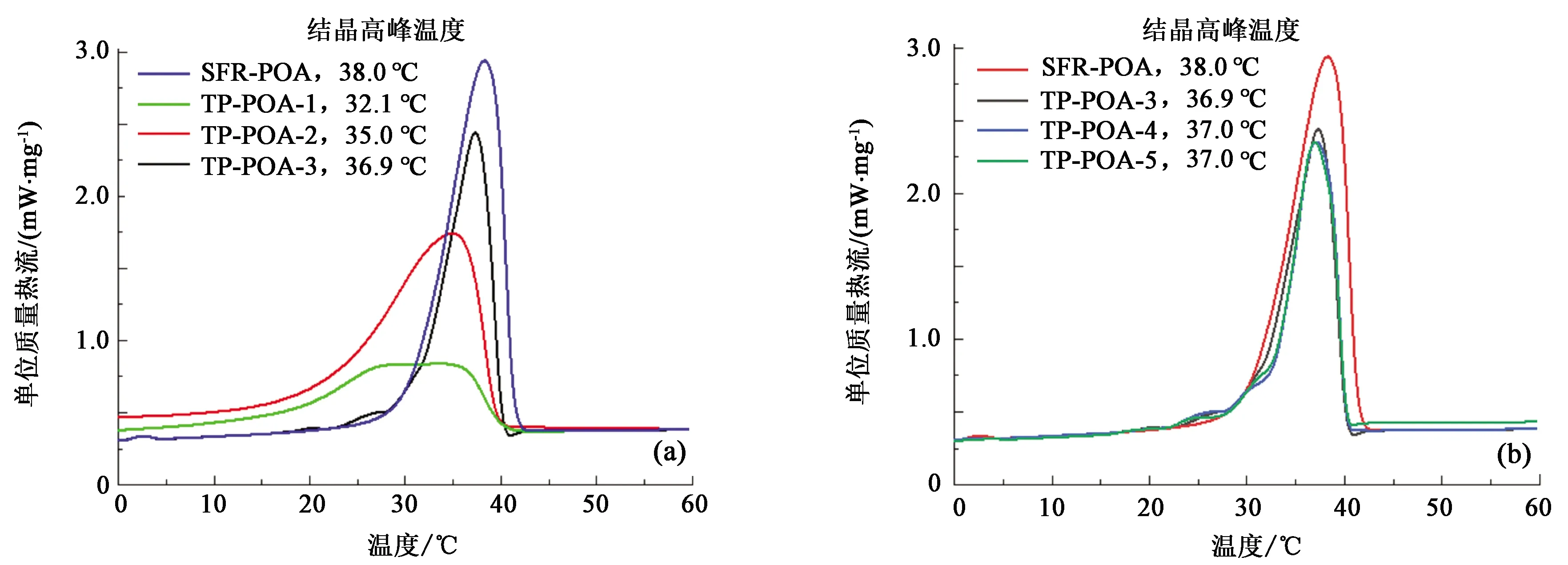

2.1.5 SFR-POA与TP-POA的结晶放热曲线

控制其他参数不变,不同DVB用量的TP-POA-1~3的降温结晶放热曲线如图6(a)所示。由图6(a)可见,SFR-POA的初始结晶温度为42.5 ℃,结晶高峰温度为38 ℃。TP-POA-1~3的初始结晶温度分别为40.0、40.3和41.0 ℃,结晶高峰温度分别为36.9、35.0和32.1 ℃。随着DVB用量增加,材料的交联度增加,结晶高峰温度降低,结晶能力显著下降。这是因为随着材料交联密度提高,分子链之间通过化学键相互连接,形成复杂的网络结构,导致分子链运动困难[22-24],不利于其向晶格扩散。不同甲苯用量的TP-POA-3~5的降温结晶放热曲线如图6(b)所示,可见TP-POA-3~5的初始结晶温度和结晶高峰温度十分相近,甲苯用量对材料结晶性能的影响不大,几乎可以忽略。

图6 SFR-POA与TP-POA-1~5的结晶放热曲线Fig.6 Crystallization exothermic curves of SFR-POA and TP-POA-1-5

2.1.6 TP-POA的比表面积、平均孔径和孔容

TP-POA-1~5的比表面积、平均孔径和孔容数据如表2所示。随着交联剂DVB用量降低,导致聚

表2 TP-POA-1~5的比表面积、平均孔径和孔容Table 2 Specific surface area, average pore size and pore volume of TP-POA-1-5

合物缔合体的相互穿插程度减弱,表现为TP-POA-1~3的比表面积减小,平均孔径增大和平均孔容减小。随着致孔剂甲苯用量增加,TP-POA-3~5的比表面积增加,平均孔径减小,平均孔容先增加后略有下降。甲苯质量分数从50%增大至75%,比表面积增大了88.0%,平均孔径减小了73.9%,平均孔容增大了93.0%;甲苯质量分数从75%增至100%,比表面积仅增大了9.0%,平均孔径减小了34.7%,平均孔容减小了12.3%。这是因为致孔剂的用量过高使水相与有机相发生相分离。孔径的急剧减小,一方面使比表面积增大,但另一方面由于微小孔径的毛细作用显著增强使孔结构更加脆弱易坍塌,导致比表面积和平均孔容减小[24-25]。当甲苯质量分数为100%时,综合表现为比表面积略微增大,平均孔容略微减小。

2.2 添加TP-POA前后合成蜡油的流变特性

2.2.1 凝点测试

添加TP-POA前后合成蜡油的凝点如表3所示。未加剂合成蜡油的凝点为25 ℃,添加500和1 000 mg/kg的SFR-POA后合成蜡油的凝点分别为13和12 ℃。添加500 mg/kg TP-POA-1~3后合成蜡油的凝点分别降为22、14、12 ℃;加剂1 000 mg/kg后合成蜡油的凝点分别进一步降为21、13、10 ℃。可见,随着DVB用量降低,TP-POA的降凝效果逐渐提高。

表3 添加SFR-POA、TP-POA-1~5前后合成 蜡油的凝点Table 3 Pour point of undoped/doped with SFR-POA and TP-POA-1-5 of model oil

此外,以致孔剂甲苯用量为唯一变量进行对比,由试验结果可看出,加入500 mg/kg TP-POA-3~5后,合成蜡油的凝点分别降至12、9、10 ℃;加剂1 000 mg/kg后凝点分别为10、4、6 ℃。由此可见,随着TP-POA-3~5的甲苯用量逐渐增加,TP-POA-3~5的降凝效果先提高后下降,其中TP-POA-4对合成蜡油具有最佳的降凝效果,降幅达21 ℃。

2.2.2 低温流变曲线

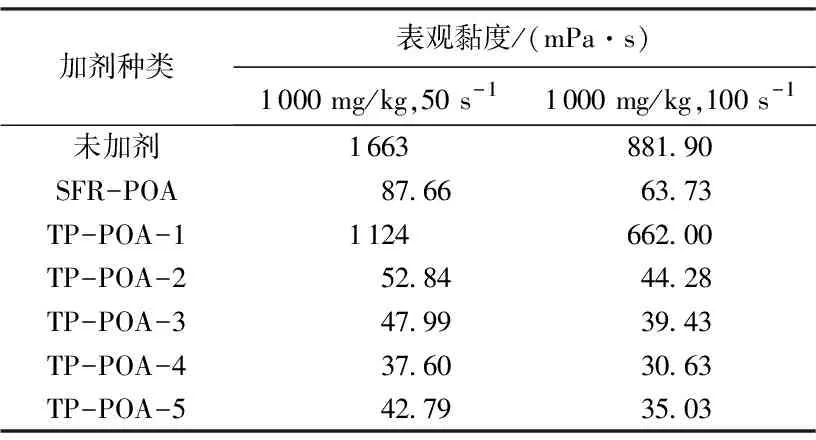

因加剂量为1 000 mg/kg时,TP-POA均表现出更佳的降凝降黏效果,故流变试验均采取此加剂量。

图7为添加1 000 mg/kg的不同浓度配比合成TP-POA后合成蜡油在5 ℃下的流变曲线。表4为添加SFR-POA或TP-POA-1~5前后合成蜡油在50和100 s-1时的表观黏度。由图7和表4可见,在剪切速率为100 s-1时,未加剂的合成蜡油的表观黏度为881.90 mPa·s,添加1 000 mg/kg后的SFR-POA合成蜡油的表观黏度为63.73 mPa·s。分别添加1 000 mg/kg后的TP-POA-1~3合成蜡油的表观黏度分别为662.00、44.28和39.43 mPa·s。随着DVB用量降低,合成蜡油的表观黏度逐渐降低,均低于未加剂蜡油。分别添加1 000 mg/kg的TP-POA-3~5后合成蜡油的表观黏度分别降为39.43、30.63和35.03 mPa·s。随着甲苯用量增加,合成蜡油的表观黏度先降低后回升。由此可见,TP-POA对合成蜡油的低温流变性具有明显的改善作用,其中TP-POA-4的改善效果最佳,相比于SFR-POA降黏率达54.52%。

图7 添加SFR-POA、TP-POA前后合成蜡油的流变曲线Fig.7 Flow curves of undoped/doped with SFR-POA and TP-POA of model waxy oil

表4 添加SFR-POA、TP-POA-1~5前后合成蜡油在 50和100 s-1时的表观黏度Table 4 Apparent viscosity of undoped/doped with SFR-POA and TP-POA-1-5 at 50 and 100 s-1 of model waxy oil

2.2.3 动态降温曲线

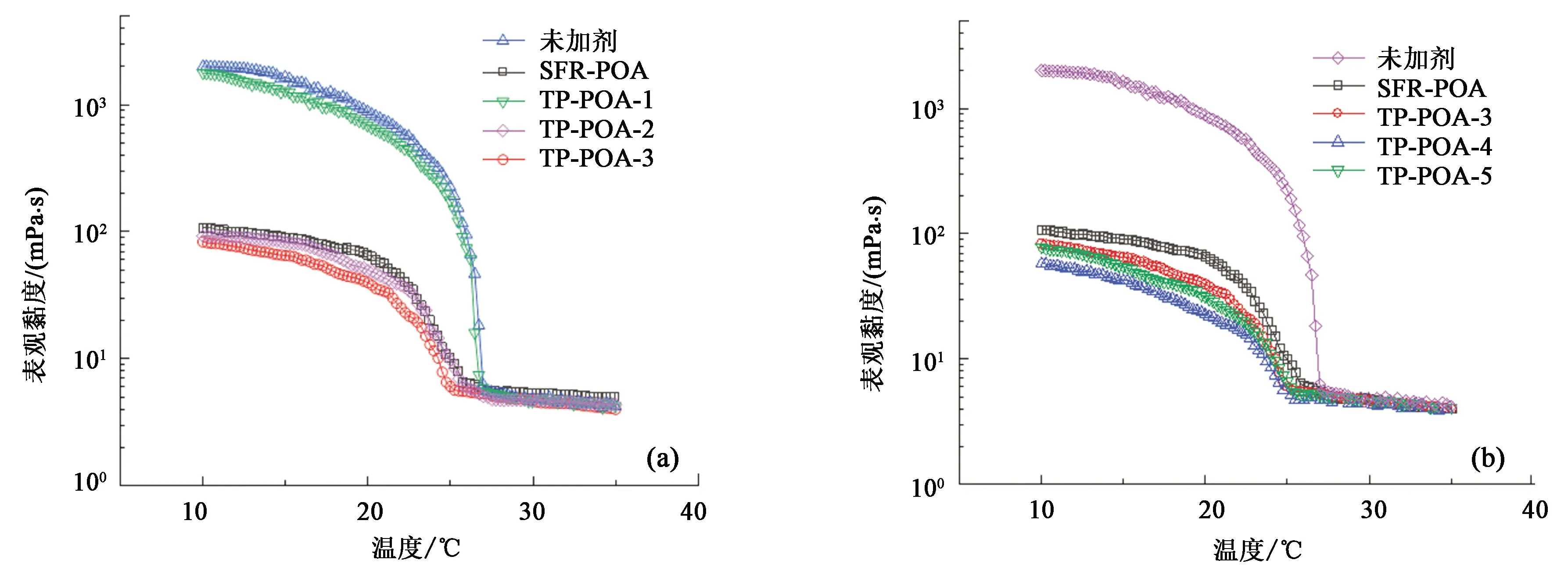

恒定剪切速率为10 s-1,添加SFR-POA和TP-POA前后,合成蜡油的表观黏度随温度变化曲线如图8所示。

由图8可见,当温度高于析蜡点时,在半对数坐标中表观黏度与温度呈线性关系。随着温度降低至析蜡点附近,油样的表观黏度迅速上升,在半对数坐标中表现为斜率较大的直线。这是因为在不同的温度区间,合成蜡油的析蜡量不同,对流动的阻力不同,从而表现为黏温曲线斜率的不同。随着温度继续降低,合成蜡油的表观黏度不再是温度的单值函数,而是温度和剪切速率的二元函数,体现出非牛顿流体的特性[4,20]。添加1 000 mg/kg SFR-POA和TP-POA后,在高于析蜡点的温度时,合成蜡油体系中几乎没有蜡晶析出,与未加剂蜡油的表观黏度相比,其并无明显的降黏效果。当温度降至析蜡点附近及以下时,加剂蜡油的表观黏度较不加剂蜡油的表观黏度大幅度降低,在此温度区间内合成蜡油的流变性得到改善。由图8(a)可见,未加剂蜡油在10 ℃时的表观黏度为2 006.74 mPa·s,添加1 000 mg/kg SFR-POA后降至108.38 mPa·s。添加1 000 mg/kg的TP-POA-1~3后合成蜡油在10 ℃时的表观黏度分别为1 778.29、92.61和83.30 mPa·s;由图8(b)可见,添加1 000 mg/kg TP-POA-3~5后合成蜡油在10 ℃时的表观黏度分别为83.30、57.68和77.85 mPa·s。显然TP-POA对合成蜡油具有降黏效果,其中TP-POA-4的降黏效果最佳。

图8 添加SFR-POA、TP-POA-1~5前后合成蜡油的动态降温曲线Fig.8 Structural properties of undoped/doped with SFR-POA and TP-POA-1-5 under dynamic cooling process of model oil

2.3 添加TP-POA前后合成蜡油的结晶放热特性曲线

图9为添加SFR-POA和TP-POA前后合成蜡油的DSC曲线。未加剂的合成蜡油的析蜡点为28.1 ℃。由图9(a)可知,添加1 000 mg/kg的TP-POA-1~3后合成蜡油的析蜡点分别为27.8、27.3和25.9 ℃;由图9(b)可见,添加1 000 mg/kg的TP-POA-3~5后合成蜡油的析蜡点分别为25.9、26.6和26.2 ℃。TP-POA能有效降低合成蜡油的析蜡点。随着DVB用量降低,TP-POA-1~3的比表面积和平均孔容有所降低,但结晶能力显著增强(图6),增强了其与蜡分子的共晶能力,析蜡点的降低幅度随之提高;随着甲苯用量增加,析蜡点的降幅先有所回升后又减弱,这是因为TP-POA-3~5的比表面积和平均孔容增大(表2),使其在降温过程中与蜡分子的相互作用增强,提升了TP-POA的异相成核作用,蜡分子更易结晶析出;但是TP-POA的孔结构会随着比表面积增大、孔径减小而坍塌,反而使成核作用被削弱。

图9 添加SFR-POA、TP-POA-1~5前后合成蜡油的DSC曲线Fig.9 DSC curves of undoped/doped with SFR-POA and TP-POA-1-5 of model oil

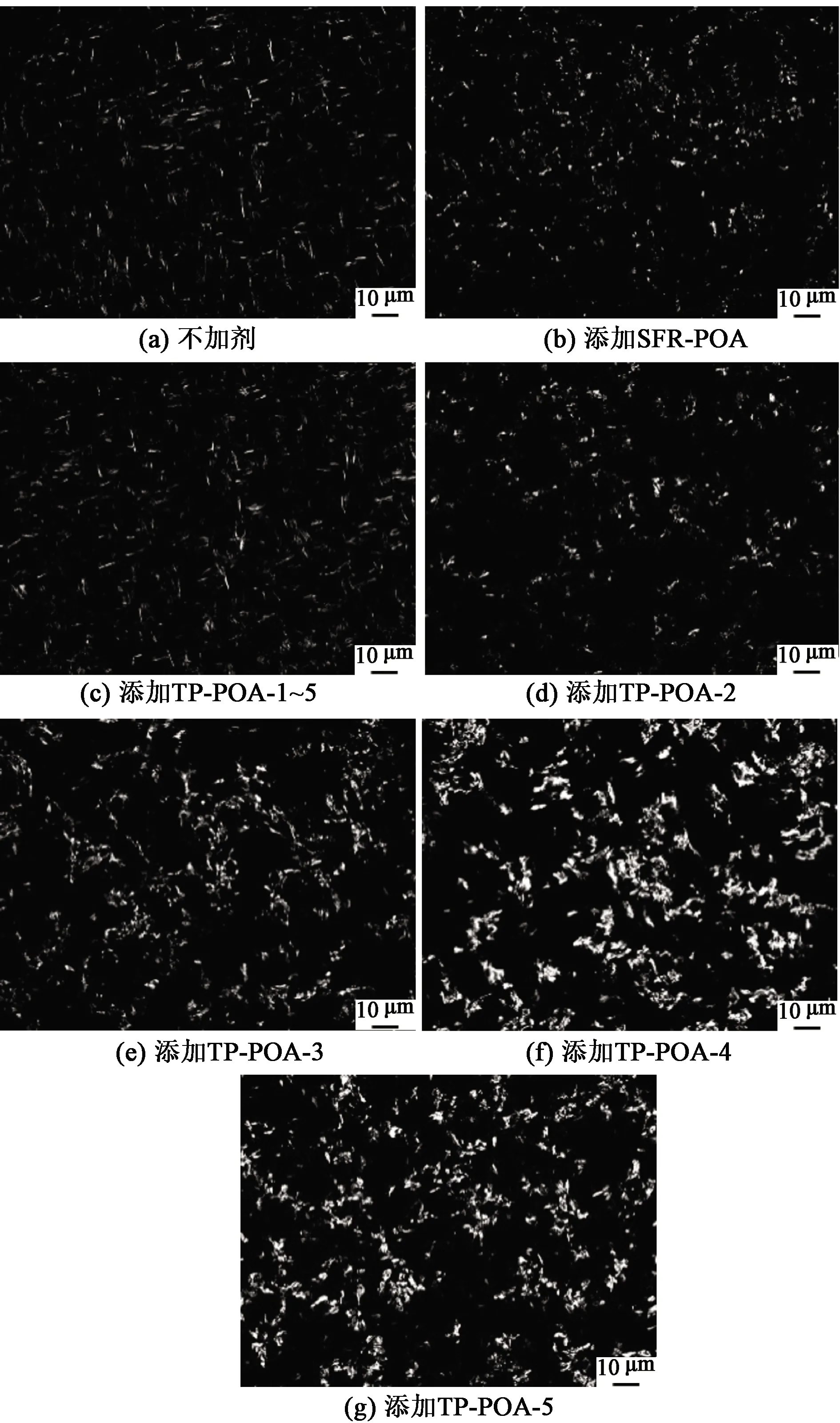

2.4 添加TP-POA前后合成蜡油的蜡晶微观形貌

添加SFR-POA和TP-POA前后,15 ℃下合成蜡油体系中的蜡晶微观形貌偏光显微照片如图10所示。未加剂合成蜡油中析出的蜡晶细碎且数量较多,呈细小针状杂乱无章(图10(a));添加1 000 mg/kg的SFR-POA后,析出的针状蜡晶明显减少,并出现了一些尺寸较小、结构较松散的蜡晶絮凝体(图10(b));随着DVB用量降低,添加TP-POA的蜡油中析出蜡晶的尺寸逐步变大、结构也更加紧凑;添加适中甲苯质量分数(75%)的TP-POA-4的蜡油,相比于其他甲苯用量,生成了尺寸更大的呈放射状的蜡晶絮凝体,细小针状的蜡晶几乎不再存在(图10(f))。由此可见,添加合适的TP-POA可有效地调控合成蜡油中蜡分子的微观形貌。

图10 蜡晶微观形貌照片Fig.10 Wax crystal micro morphology photos

2.5 TP-POA改善合成蜡油流变性机制

在未加剂的合成蜡油中,析出的蜡晶呈细小针状,与液态油相的界面面积较大,而且无规则排列的蜡晶之间容易相互搭接,形成三维网络结构(图10(a)),包覆流动的液态油,从而导致蜡油在较低的析蜡量下就失去了流动性。添加TP-POA后,析出的蜡分子倾向于形成尺寸大、结构紧凑的蜡晶絮凝体(图10(c)~(g))。当引入交联剂DVB后,TP-POA因交联而互相穿插形成网状结构(图4(b)),聚集体结构更加紧密,增强了其与蜡分子共晶的相互作用,结晶模板作用体现得更充分,形成的蜡晶更紧凑聚集,减小了晶液界面,最终导致蜡油流动性的改善。但随着DVB用量逐渐增加,其结晶性能急剧恶化(图6(a)),与蜡分子的共晶能力显著变差,这极大影响了对合成蜡油流变性的改善效果。致孔剂的加入,使TP-POA的比表面积和平均孔容显著增大,为蜡分子在其表面结晶提供了更多成核位点。随着甲苯用量逐渐增加,TP-POA-3~5的比表面积在增大的同时(表2),微小孔径受到的毛细作用增强,在热处理搅拌过程中孔结构易坍塌,这两方面共同影响了TP-POA的异相成核作用。选择合适的致孔剂浓度,既保证较大的比表面积和平均孔容,又保证孔结构的力学强度,显得尤为重要。

加入TP-POA后,合成蜡油中的蜡分子不仅可以与聚集体结构更紧凑的TP-POA发生共晶,促进析出的蜡分子不断长大,而且TP-POA具有较大的比表面积,异相成核作用也显著增强。TP-POA作为蜡结晶模板,使蜡分子在孔结构内外不断结晶析出,促使蜡分子生长为尺寸较大、结构较紧凑的蜡晶絮凝体,改变了合成蜡油体系中蜡分子的析出特性,从而改善合成蜡油的低温流变性。

3 结 论

(1)添加500 mg/kg的TP-POA对合成蜡油的流变性改善效果不突出。当加剂量上升至1 000 mg/kg,较低交联剂DVB用量、适宜致孔剂甲苯用量的TP-POA-4使合成蜡油的凝点和表观黏度显著降低。

(2)合成TP-POA过程中,DVB和甲苯用量对合成蜡油流变性的影响较大。随着DVB用量的降低,TP-POA交联密度降低,结晶性增强,与蜡分子的共晶能力增强,提高了对合成蜡油流变性的改善效果。随着甲苯用量增加,TP-POA的比表面积显著增大,为蜡分子在其孔结构内外析出提供了更多的成核位点,但甲苯用量过大反而导致了平均孔容的降低,异相成核作用受到这两方面的共同影响,使合成蜡油的流变改善效果先提高后下降。

(3)TP-POA较SFR-POA可进一步调控合成蜡油中蜡分子的析出过程,起到更强的蜡结晶模板作用,使其形成尺寸更大、结构更紧凑的蜡晶絮凝体,从而改善其低温流变性。