CBN磨头刀柄感应钎焊数值模拟分析

张景强,于植光

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

CBN作为一种新兴的超硬材料被用到磨削加工中,具有优秀的磨料耐磨性、高热稳定性和化学稳定性。采用钎焊方法制作的CBN磨头具有结合力强、磨粒出露高、使用寿命长等诸多优势,在钛合金、高温合金等难加工材料的高效磨削中拥有广泛前景[1,2]。

高频电磁感应加热钎焊具有升温速度快、绿色环保、低耗低碳、操作简便等优点,在实际制备之前,利用有限元法对磨头基体(40Cr材料)进行涡流场、温度场、相变和结构分析,通过数值模拟,可在耗费少量实验材料的情况下优化实验操作[3]。

1 感应加热理论

1.1 感应加热原理

高频电磁场感应钎焊是利用特定频率的交变电流通入多匝单股线圈a中,得到交变磁场,原理如图1所示,处于线圈内部的被加热基体(40Cr磨头基体b)在交变磁场的作用下,在内部产生感应电流d,克服工件内部产生的焦耳热相当于物件的内热源加热基体[4],附着在磨头基体上的钎料受热融化和基体、磨料发生化学冶金反应后冷却凝固完成钎焊。

图1 感应加热原理示意图

感应加热具有集肤效应。集肤效应指的是当导体中通入交变电磁场时,导体内部的电流分布不均匀,电流集中在导体外表的薄层部分,越靠近导体表面,电流密度越大,导体内部实际上电流较小,而且随距表面的距离增大而急剧下降[5]。

1.2 感应加热数学模型

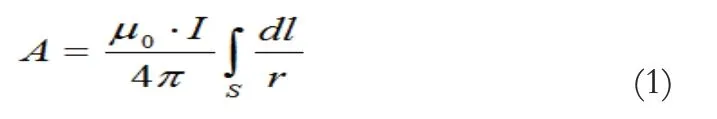

(1)由毕奥萨伐尔定律可知,磁矢势A:

(2)由高斯定律可知,磁感应强度:

(3)由法拉第电磁感应定律可知,电场强度E与磁场强度H的关系:

(4)由安培环路定律可知,磨头刀柄基体的感应电流密度J(A/m^2)为:

(5)由上述公式代入并计算后得到A与J之间的关系:

(7)最终可得到感应加热过程中涡流产生的焦耳热功率密度q(W/m^3):

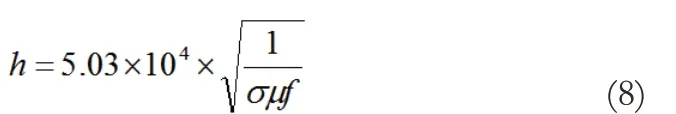

(8)对于一般钢制圆柱形涡流的渗透深度h(mm)的计算式为:

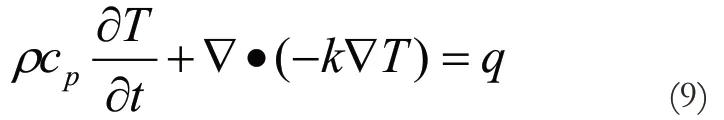

(9)加热过程主要涉及到热传导理论和表面与空气的对流换热理论、热辐射理论,热传导方程为:

其中:μ是介质磁导率,μ0是真空磁导率,σ是介质电导率,ε是介电常数,f为交变电流频率,焦耳热功率密度q作为热源可推导出感应加热温度场的控制方程,ρ、Cp、k是40Cr的密度、比热容、热传导系数。

2 感应钎焊系统建模

2.1 三维实体模型的建立

三维实体模型的建立,如图2所示,CBN磨头感应加热钎焊的铜制线圈和磨头处于石英玻璃罩中,感应加热线圈与磨头基体处在同心位置,磨头基体竖直固定在基座上。其磨头整体剖面结构分布情况,如图3所示。

图2 感应钎焊装置模型

图3 磨头剖面结构图

2.2 有限元模型建立

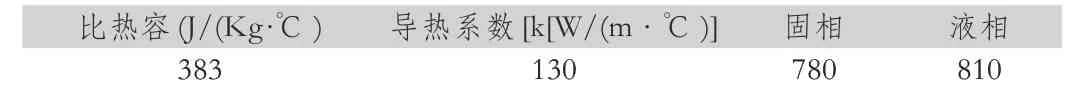

(1)建模参数:使用的材料主要有40Cr与Ag-Cu-Ti,其参数如图4和表1[6]所示。

图4 40Cr材料参数

表1 Ag-Cu-Ti材料参数

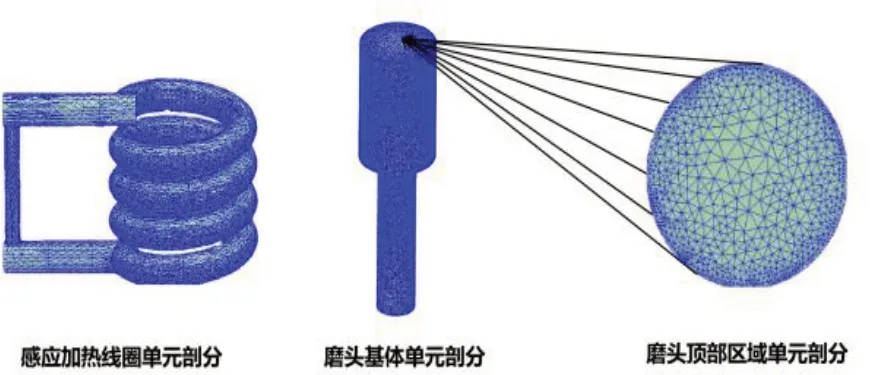

(2)有限元建模:使用有限元分析软件建模,如图5所示:①使用Maxwell建立电磁涡流场;②基于集肤效应,在网格边缘处一些较为密集的边界且分层极小的涡流层区域建模[7,8];③使用Fluent建立双向磁热耦合温度场互通模型;④使用瞬态结构模块与温度场耦合进行热变形分析。,

图5 加热线圈与磨头网格划分

3 结果分析

3.1 涡流场仿真分析

钎焊过程涡流场模拟仿真,是将40Cr刀柄基体处于通入交变电流的铜制空心线圈产生的交变磁场中,由此激励出感应电流,如图6所示,感应电流密度符合集肤效应原理分布在基体圆柱面边缘上;同样,磁感应强度B也分布于边缘处,且径向中心内部区域磁感应强度极小可以忽略不计。

图6 磁感应强度和感应电流密度及电场强度分布云图

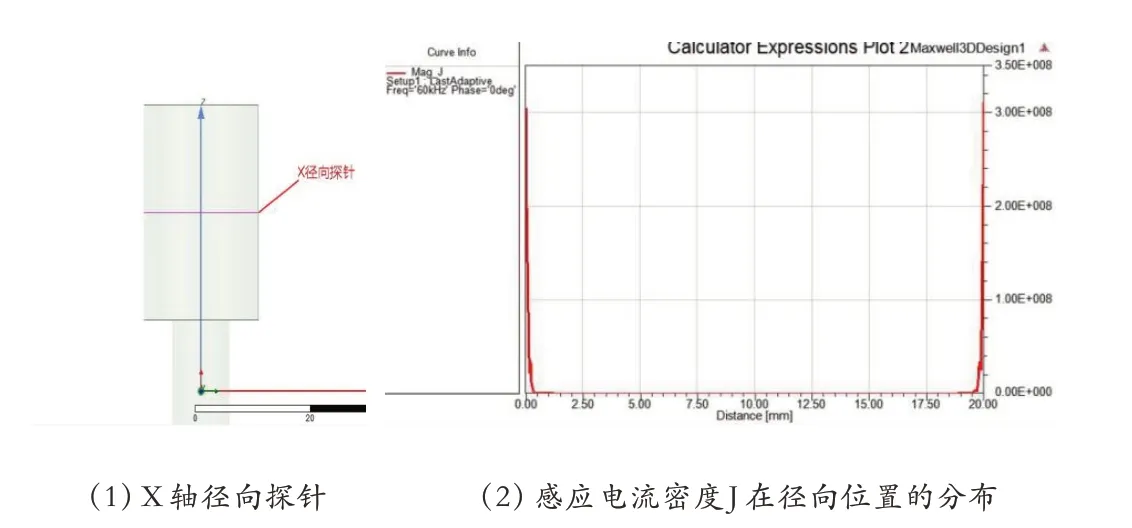

从图7中的(1)可看出,探针上面的点的不同位置,反映出各自位置所对应的感应电流密度大小;从图7中的(2)可得到,磨头两侧边缘的感应电流密度值的分布情况。

图7 径向位置感应电流分布示意图

如图8所示,探针上下两端磁场强度最大。从Z=2.5mm~29mm处磁场强度分布呈波动情况,图中出现H=0的情况,是因为这些区域未与磁感应线相交,磁感应线分布稀疏。

图8 纵向位置磁场强度分布示意图

3.2 温度场仿真分析

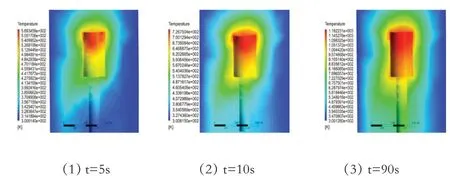

钎焊过程温度场仿真分析,如图9所示。由于集肤效应的作用,在趋肤深度内电流密度值较大,因此此处的温度快速上升,温度变化趋势是从基体的上沿至下沿逐渐升高。通过热传导和表面对流换热,将热量从基体的上沿至下沿以及向外界传导。图中矩形蓝色区域为ZY平面,可以近似看作为磁场空间无限域空气部分;图中的温度单位是开尔文K,分别将其换算后得到上沿最高温度分别是t=5s、10s、90s时,所对应的T1、T2的温度场分布情况。

图9 t=5s,10s,90s的温度场分布云图

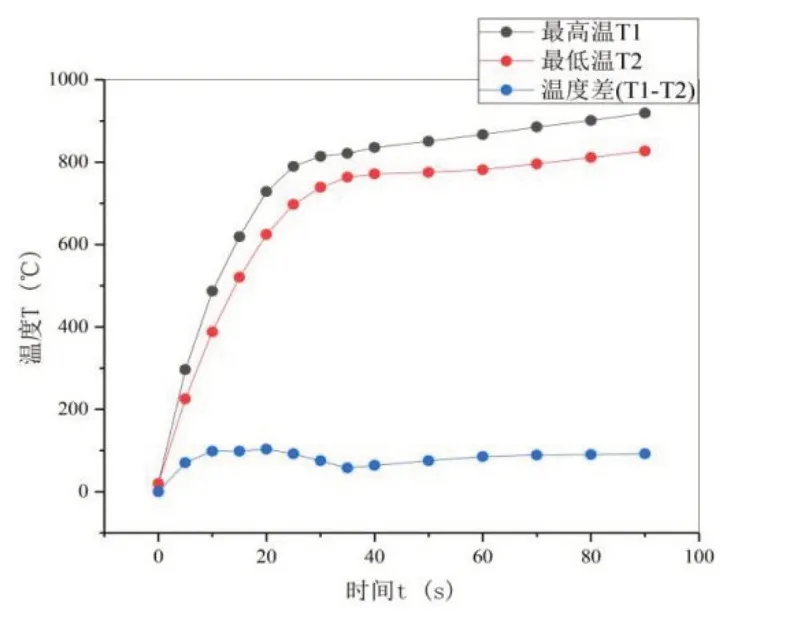

从图10中可看出,T1、T2在前22s时,T1、T2的增温幅度由快至慢,上端与下端的温度差T1-T2呈先变大后减小的趋势,是因为温度从上至下传递,上沿部分先被加热,造成上下温度差变大,下沿部分温度增幅由慢转快;从25s之后,由于材料的导热系数k随着温度增高变小,比热Cp随着温度升高增大,造成升温传热难度增大,且通过传热引起的升温低于感应电流引起的升温。因此,温度差T1-T2趋势是:前中期有明显起伏,中后期缓慢。

图10 瞬态温度曲线

如图11所示,磨头基体的纵向方向,从上端至下端0mm~30mm区域中,边缘区域的温度比中心区域高。其中:当纵向坐标z=0mm~5mm、10mm~15mm、20mm~30mm不同深度时,其温度变化的速度、幅度及趋势差异较大。这个曲线反应了从上到下、从里到外不同纵向位置的温度变化规律。

图11 磨头纵向温度与坐标位置变化曲线

3.3 固液相变分析

当钎焊温度达到固液相变温度线时,钎料开始由固态转为熔融态相变。图12为加热至t=35s、40s、50s、65s时,钎料相变熔融的变化过程;t=65s之后,固液分界线彻底消失。因此,固液分界线的下移除了温度作用之外,重力作用也会导致上部熔融态钎料出现微小下移,会造成钎料层略微减少。通过固液分界线的位置变化,可以确定钎料的熔化进程,从而调整加热时间。

图12 Ag-Cu-Ti钎料相变比例分布云图

3.4 温度场与结构耦合分析

钎焊过程温度场与结构耦合分析,如图13所示,钎焊时工件两侧的径向形变量并不是完全相等,和工件不同侧面位置所对应的加热线圈有效面积的投影映射有关。图13中的(2)为钎焊时工件Y轴的径向形变,最大变形量为0.12785mm,最小形变量为-0.11945mm,Y轴正负方向的形变量也并非对称。假定X1为正向形变,X2为反向形变,图14为持续加热中不同温度下的X1、X2的形变量两侧形变均随温度升高而增大。在400℃~500℃左右的时候,反向形变X2增加速度减慢;到500℃时两侧形变趋于相等;从500℃~600℃时,反向形变X2的变化速率增大;600℃之后的变化速率与220℃~400℃区域相近。

图13 磨头径向形变分布云图

图14 工件径向形变量与温度的变化关系

4 结论

(1)工件钎焊瞬时温度,随着加热时间的递进呈先陡增后缓慢增加的变化趋势。当t=0-23s时,温度从20℃增加到728.17℃,这是整个钎焊过程温度上升最快的时间段;t=20~90s时,温度则从728.17℃缓慢上升到919.08℃。

(2)钎焊时,由于加热线圈为螺旋结构,所以感应电流的渗透深度近似符合公式,但是电流分布并非严格对称。

(3)钎焊温度随着电流密度增大呈近似直线性增长,而间距变化呈反比例曲线下降。

(4)钎焊基体的径向形变并非严格的轴对称,交变磁场会对基体产生微小形变影响。

由于CBN磨料形状极其细微,对于磁场分布影响甚小,同时耐高温性能好,在钎焊过程中不会发生如钎料一样的固液相变,因此本文在钎焊数值模拟中采用了简化模型,提高了固液相变仿真分析效率,为CBN磨头感应钎焊工艺优化提供了理论依据。