玻利维亚某锡矿石跳汰选矿试验研究

苏林海

(深圳为克达进出口有限公司,广东 深圳 518000)

跳汰分选是指在交变介质流中按密度分选固体物料的过程。因入选矿石可以保持较大粒度,有效减少矿石的过粉碎,提高重选的作业效率,而被广泛应用[1]。

1 矿石性质分析

该地区矿石为锡石硫化矿,多元素分析结果如表1。

表1 多元素分析结果

从多元素分析来看,锡品位是0.95%,含硫、铁较高,采用跳汰分选,比重较大的硫化矿物和锡石会同时成为跳汰精矿产品。锡元素的物相分析如表2。

表2 锡元素的物相分析

从物相分析来看,该锡石硫化矿中二氧化锡含量占锡元素总量的99.37%。从理论上讲,该类型成分可以通过物理选矿的方法得到富集。

按照选厂的工艺设计,跳汰机给矿粒度为-2mm。因此,做了-2mm原矿粒度筛析,结果如表3。

表3 选矿方法工艺设计数据筛选

从筛析结果看,锡石主要分布在+0.25mm,累计分布率占到了70.09%,有利于利用跳汰选矿,降低锡石的过粉碎,达到粗粒提前回收的目的。

2 试验研究

为探索跳汰机适宜的运行参数,在试验室进行了小型试验。本次使用的跳汰机RK/XCT-100×150型。具体参数为偏心最大冲程20mm,最大给矿粒度3mm,冲次420次/分,处理能力0.02~0.7吨/小时。

本次试验的流程图如下。

2.1 处理量条件试验

处理量条件试验流程图见图1,试验结果见表表4,对回收率和品位的影响见图2。

图1 选矿石试验流程

表4 不同处理量条件试验

从表4和图2的试验数据看出,随着处理量的增大,跳汰精矿产率逐渐减小,品位逐步提升。从生产流程考虑,还有后续作业,综合分析处理量在0.4t/h比较合适[2,3]。

图2 不同处理量条件试验

2.2 浓度条件试验

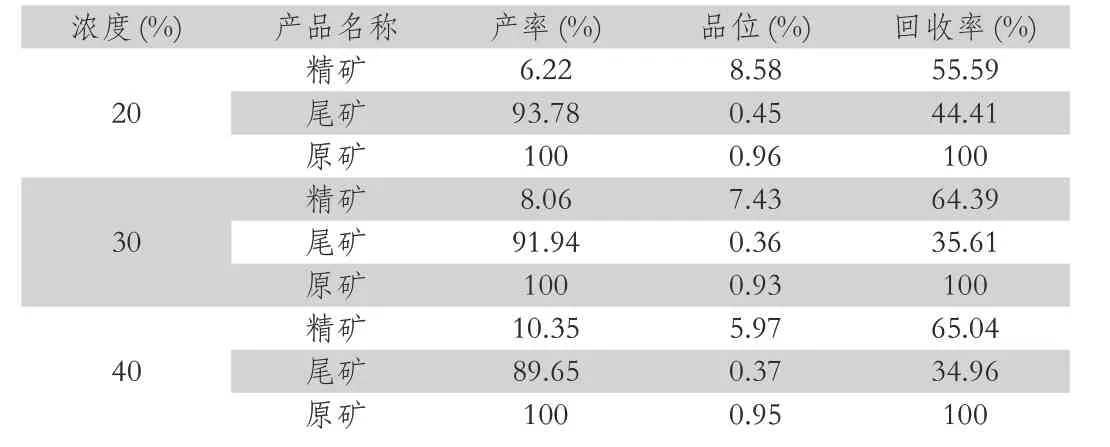

在处理量一定的条件下,浓度大小影响跳汰机的选别时间。浓度小,流速大,物料的不到充分跳汰,影响回收率。处理量条件试验结果见表5。

表5 不同浓度条件试验

从试验数据看出,给矿浓度大约30%时,比较合适。此时品位为7.43%,回收率为64.39%。

2.3 冲程条件试验

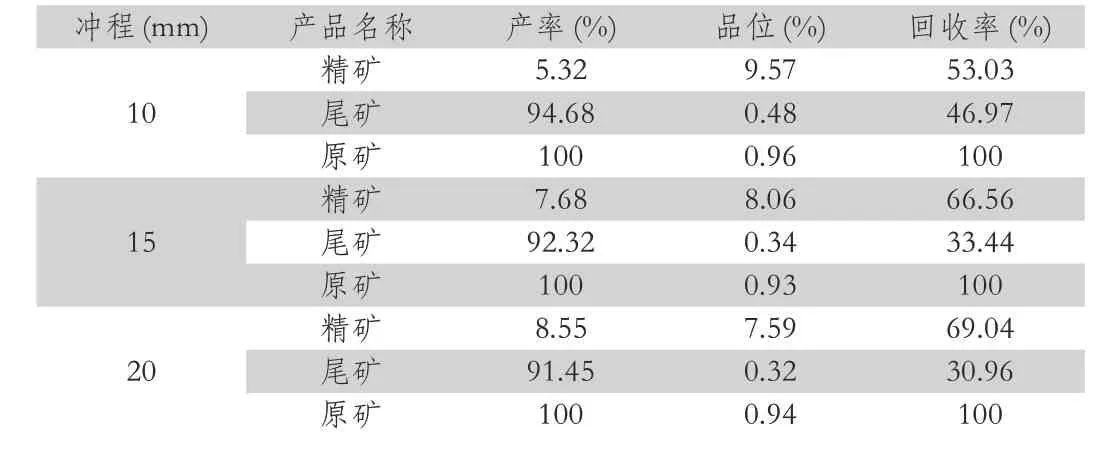

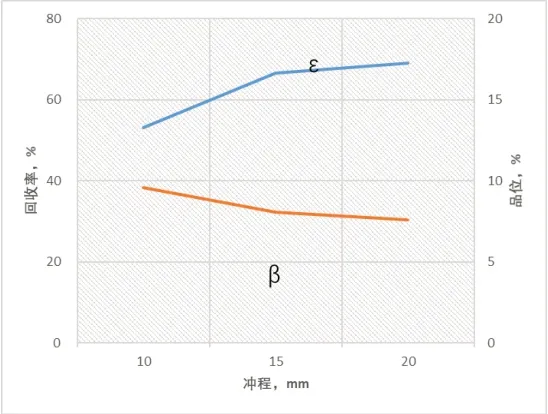

本次试验用跳汰机冲次固定,冲程调节范围是0mm~20mm。冲程决定了水流速度和加速度,影响跳汰机床层的松散和水流对矿粒的作用。因此,需要探索适宜的冲程对选矿作业效率的影响。冲程试验数据结果见表6,对回收率和品位的影响见图3。

表6 冲程条件试验

图3 冲程试验数据

从表格和曲线看出,随着冲程的增大,回收率逐渐升高,品位逐步降低。入选矿石在进入跳汰前没有进行分级作业,入选粒级较宽,适宜大冲程回收率。综合考虑,选择冲程为20mm。此时,回收率为69.04%,品位是7.59%。

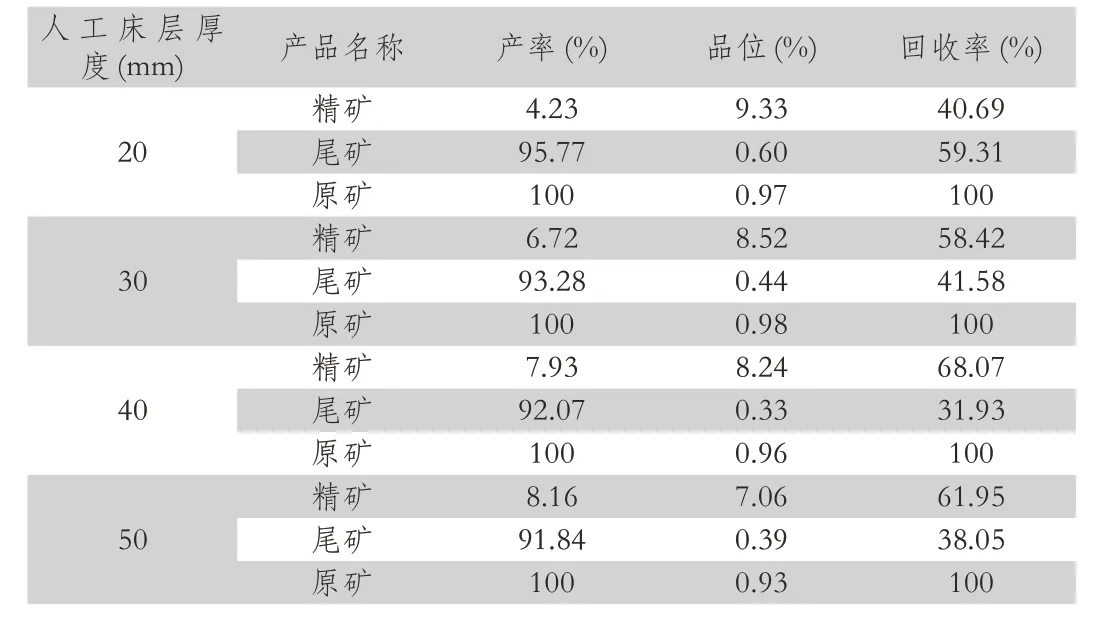

2.4 人工床层厚度试验

试验所用人工床石为附近购买的磁铁矿,结合经验,床石粒度大小定为精矿粒度的4倍,即床石粒度为8mm。试验用跳汰机总床层厚度为70mm,在此条件下,调节人工床层厚度进行试验。人工床层厚度试验数据结果见表7,对回收率和品位的影响见图4。

表7 人工床层厚度试验

图4 回收率和品位的影响

从试验结果看出,随着人工床层厚度的增加,回收率逐步升高,在床层厚度达到40mm时达到最大值,品位逐步下降。分析后认为:因为人工床层比重较大,随着床层厚度增加,跳汰机对床层的松散作用减弱,床石在上升水的作用下没有产生更大的间隙,比重大矿粒难以进入底部成为精矿。因此,最佳人工床层厚度为40mm,此时回收率为68.07%,品位为8.24%。

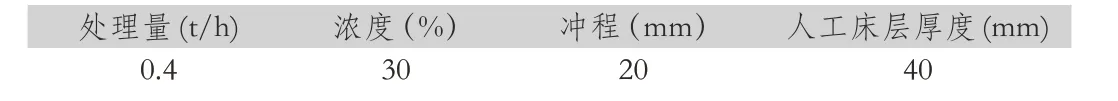

通过以上条件试验得知,适宜跳汰机运行的最佳参数见表8。

表8 适宜跳汰机运行最佳参数

探索出跳汰机的最佳运行参数后,进行了综合条件试验。试验流程图见图1,试验参数见表9,试验结果见表9。

表9 综合条件试验流程

从综合条件试验看出,跳汰精矿品位和回收率都得到了很大提升,品位达到了8.24%,回收率达到了70.68%。比目前生产上运行的跳汰机取得了更好的指标,为跳汰机的调试提供了技术支持。

3 结论

本次试验研究充分证明,玻利维亚瓦努尼矿区现有矿石,完全可以通过跳汰机进行预选,跳汰机精矿进入后续精选作业,缩短选别流程;跳汰机尾矿进行综合回收,增加资源利用率。生产使用的跳汰机还有很大提升空间。