综采面采空区大孔径瓦斯抽采技术应用

姚美红

(山西沁和能源集团南凹寺煤业有限公司,山西 晋城 048000)

随着科技的不断发展,煤矿企业的安全保障能力得到大幅提升。伴随回采速度的加快,对瓦斯管控要求更高,瓦斯治理任务愈加繁重。综采工作面生产效率提高造成采空区瓦斯涌出量的增加[1-3]。采空区瓦斯治理通过多巷道布置,加强通风的方式来稀释瓦斯浓度的治理方法效果较差,造成很多安全隐患。2016 版《煤矿安全规程》中规定禁止综采工作面采用瓦斯专排巷作为瓦斯治理手段[4-8]。综采工作面急需新的瓦斯抽采工艺,以解决采空区瓦斯含量高的难题。大孔径瓦斯抽采,指用大口径钻机打设瓦斯抽采钻孔,下套管路,然后对工作面进行封闭式瓦斯抽采,相比在工作面中布置多条联络巷进行抽采的方案瓦斯抽采效果更好,方便管理,减少投资,适合在高瓦斯矿井中进行推广。

1 工程概况

南凹寺煤业属于高瓦斯矿井,主采3#、9#以及15#煤层,矿井生产能力为0.60 Mt/a,30401 综采工作面主采3#煤层,平均煤厚为4.3 m,平均煤层倾角6°,煤层瓦斯平均含量9.55 m3/t,工作面走向长度为2 010 m,倾向长度为176 m,采用U型通风方式。

2 采空区瓦斯治理分析

目前综采工作面采空区和回风隅角瓦斯积聚超限的治理方法主要有两种,一种是通风系统优化,另一种是瓦斯抽放。优化通风系统只是瓦斯治理的辅助手段,矿井瓦斯治理的主要方法还是瓦斯抽放。将综采工作面采空区和工作面内部的瓦斯抽出,实现消除瓦斯灾害对工作面安全生产的影响。

2.1 通风系统优化

(1)工作面通风量加大,由于综采工作面回采速度大幅增加,采空区瓦斯和工作面回风隅角瓦斯浓度超限,只靠工作面以往的正常通风量,无法有效吹散回风隅角积聚瓦斯,工作面通风量加大可以加强工作面主风流和回风隅角瓦斯积聚处的对流效果,同时也会造成采空区负压增加,加速采空区内部瓦斯流动速度,使回风流内瓦斯含量增加,因而会造成回风巷瓦斯超限的安全隐患。

(2)安装局部通风机,工作面回风隅角是瓦斯容易积聚的区域,在此处安装局部通风机,增加回风隅角局部风量,能够降低瓦斯浓度,防止瓦斯大量积聚造成超限。

(3)安装抽出式风机,在工作面安装抽出式风机,将风筒口连接至瓦斯容易积聚的区域,抽出式风机能够通过风筒将风筒口处瓦斯抽入风筒,并和风筒内风流稀释,随之排入回风巷。

2.2 工作面瓦斯抽放

(1)回风隅角悬管抽放,通过将瓦斯抽放支管路安装到工作面回风隅角顶板和采空区侧,对回风隅角积聚瓦斯进行抽采,由于支管路的瓦斯抽放量有限,因此,这种方法不适合在煤层瓦斯含量大的工作面使用。

(2)高位钻场瓦斯抽放,在回风巷顶板施工瓦斯抽放钻孔,在工作生产过程中,回风隅角顶板裂隙会随着工作面采动与回风巷顶板钻孔沟通,抽放系统通过裂隙负压对回风隅角瓦斯进行抽采。

无论是通风系统优化还是瓦斯抽放治理都具有一定的局限性,虽然对工作面瓦斯浓度降低起到一定的作用,但工作面回风隅角瓦斯在工作面采用U型通风系统时,无法彻底解决其积聚情况,瓦斯流场得不到改变,回风隅角瓦斯超限情况依然存在。

3 大孔径瓦斯抽采技术

大孔径钻孔瓦斯抽采技术能够对工作面及采空区瓦斯进行大流量抽采。而且瓦斯抽放系统负压可自由调控,能够彻底改变工作面回风隅角瓦斯流场,使回风隅角瓦斯不再出现积聚现象,能有效治理工作面回风隅角瓦斯浓度超限。30401 工作面决定采用大孔径钻孔瓦斯抽采技术进行瓦斯治理。

3.1 钻孔施工

钻机设计选择矿用履带式ZDJ10000L型坑道钻机,该钻机具备完善的电液控系统、主机以及辅助系统,配备550 mm大直径钻头及螺旋钻杆,高度自动化,钻进过程可自动运行,能够大幅节约人力投入,履带式行进更具灵活性和机动性,550 mm大直径钻头配合螺旋钻杆能够一次性成孔,钻进深度达100 m以上。瓦斯抽采钻孔的施工工艺分为两个步骤:

(1)钻孔打设,按设计在指定位置施工钻孔,ZDJ10000L钻机配备的螺旋钻杆可在钻进过程中自行排渣,保证钻孔一次性成孔,按设计要求打钻完成后,对成型钻孔下入套管,防止钻孔受压力影响出现塌孔。

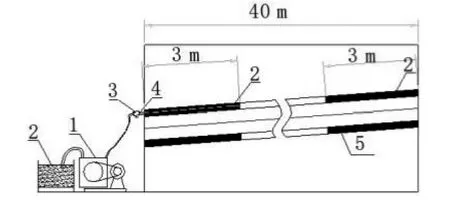

(2)封孔抽放,钻孔打完并下套管后,使用封孔材料对其进行封孔,封孔长度不小于3 m,保证封孔严密,将封孔材料密实地填充至套管与钻孔内壁之间的空隙中,然后下入瓦斯抽放管路,并将孔口封堵固定,保证管口稳定,连入抽采系统进行瓦斯抽放,见图1。

图1 大孔径钻孔封孔

3.2 孔间距及钻孔参数

根据瓦斯抽采治理经验,30401 工作面内采空区及回风隅角瓦斯受风流、煤层瓦斯含量、煤层裂隙分布影响,瓦斯移动轨迹难以把握,而且随着采空区内垮落,瓦斯移动轨迹会随之改变。根据我矿的实际情况,通过模拟软件对不同孔间距的大孔径钻孔瓦斯抽放数据进行数值模拟分析,结果见表1。通过数值模拟可知,瓦斯抽采量随孔间距增大而增大,钻孔距离越远,工作面回风隅角瓦斯浓度越高。结合矿井瓦斯地质条件以及煤柱情况,选择孔间距为10 m。根据钻机参数以及工作面现场情况,钻孔参数见表2。

表1 大孔径钻孔瓦斯抽放效果数值模拟

表2 大直径钻孔参数

4 应用效果

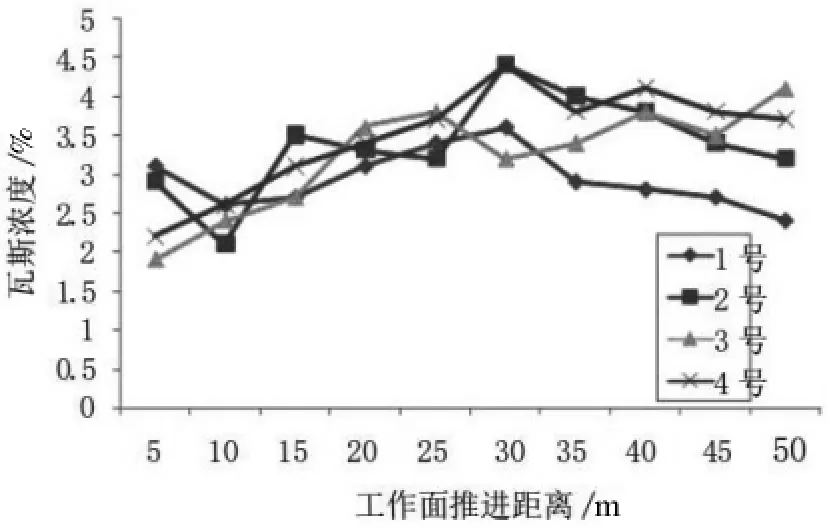

自2019年4月,综采工作面顺槽以10 m孔间距,35 m钻孔深度共施工37 个大孔径瓦斯抽采钻孔。图2 为孔内瓦斯浓度变化情况,由图2 可知,孔内瓦斯浓度随工作面推进而逐渐增大,工作面在推进至25 m时,1#孔内瓦斯浓度最大达到3.8%。当钻孔进入采空区后,瓦斯浓度升高,随机调节工作面后方钻孔阀门,使其瓦斯浓度与新开钻孔保持均衡,此时工作面整体瓦斯浓度在2.5%。

图2 孔内瓦斯浓度变化

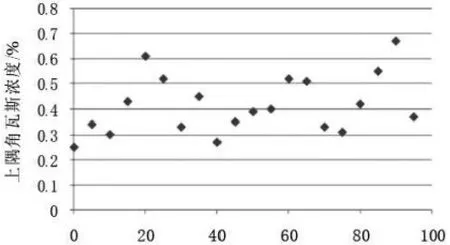

图3 为工作面回风隅角瓦斯浓度分布情况,由图3 可知,随着工作面的推进,大孔径瓦斯抽采钻孔逐渐进入采空区,工作面回风隅角瓦斯浓度上升,0~25 m时上隅角瓦斯浓度曲线呈上升趋势,随后有所降低;工作面回风隅角瓦斯浓度出现整体波动,在工作面采掘过程中,回风隅角瓦斯浓度稳定在0.25%~0.6%之间,整体可控。钻孔交替期间,回风隅角瓦斯浓度偶尔逼近0.7%,工作面回风巷能够满足瓦斯排放需求。

图3 回风隅角瓦斯浓度分布

实际应用表明,大孔径钻孔瓦斯抽采技术能够有效解决综采工作面采空区及回风隅角瓦斯超限问题。

5 结语

大孔径钻孔瓦斯抽采技术对综采工作面采空区以及回风隅角瓦斯治理效果显著,同时具有施工简单、成本投入低、施工速度快等优点,不仅降低瓦斯治理的成本投入,还能够使工作面生产进度得到提高。

钻孔在施工完成后,应对成孔下套管保护,防止塌孔导致钻孔报废。在工作面回采过程中,大孔径钻孔瓦斯抽采技术能够通过孔口阀门的调节来确保回风隅角始终保持在瓦斯抽采的有效区域内,在整个瓦斯抽采的过程中,工作面通风系统较为稳定,回风隅角和采空区瓦斯浓度始终保持在可控范围内,确保了工作面回采期间的安全。