数值模拟在巷道支护优化设计中的应用

荆 琪,贾 超

(黄陵矿业公司一号煤矿,陕西 延安 727300)

巷道围岩控制是影响煤矿生产的关键技术问题之一。随着煤炭开采范围增加、环境恶化、采动影响等因素使巷道围岩产生大变形、破坏,严重影响了煤炭资源的安全、高效开采。若支护选择和设计没有科学依据,可能达不到理想的支护效果,巷道围岩将产生局部变形并导致破坏失稳,也可能造成支护材料浪费,单进水平低。

国内外对锚杆支护有大量的研究,但是由于锚杆支护的对象—不同煤(岩)层巷道周边的工程岩体,其所固有的非均质性、非连续性、各向异性以及采掘过程的复杂性等,使得锚杆支护设计没有统一的标准模式。许多锚杆支护设计都是按经验或工程类比法来完成的。这对于不同煤层赋存条件和开采技术条件变化极大的煤系地层而言,显然是不够科学的[1]。

1 工程概况

黄陵一号煤矿1008 进风顺槽位于十盘区中部,东接北一进风大巷,西邻六盘区。顶板为粉砂岩,底板为泥岩,为半煤岩巷道,在掘进期间整体稳定性较好,但底板局部破碎、顺槽中部顶板部分破碎,巷道帮部下侧破碎较为严重。

以1008 进风顺槽为工程背景,拟采用数值模拟分析手段,达到优化巷道支护设计方案,以期能为我矿顺槽支护方式提供指导意见。

2 模拟条件

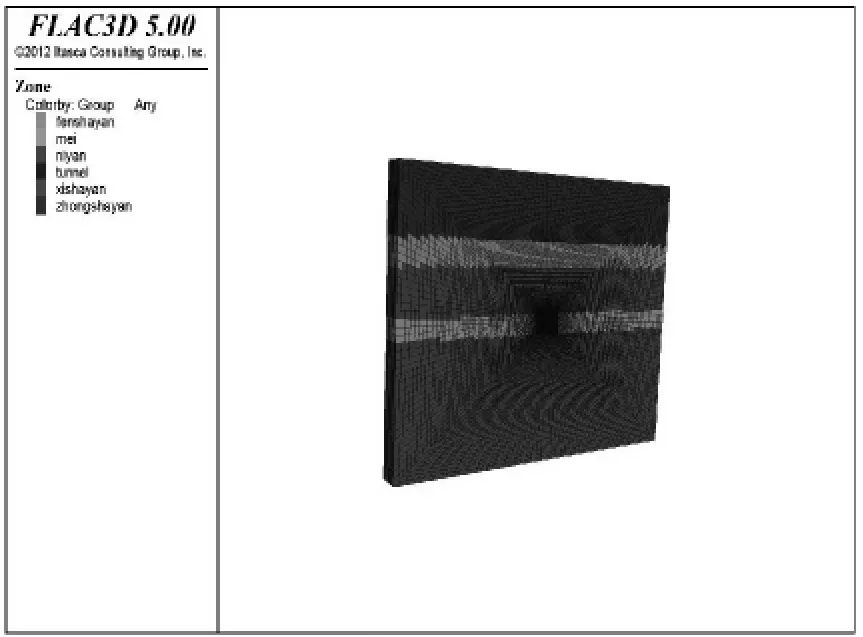

采用FLAC3D数值模拟软件,对模型施加摩尔库伦本构关系,计算模型尺寸为55 m×4 m×44 m。由于本研究主要针对掘进期间巷道变形特征情况,一般地,巷道塑性变形破坏的主要影响范围为3~5 倍的巷道尺寸;1008 进风顺槽为矩形巷道,巷宽4.8 m,巷高2.8 m,故在3 倍巷道尺寸范围内即主要影响区以0.1~0.5 m 放射状网格尺寸建模,在3~5 倍范围内即次要影响区以0.5~1 m网格尺寸建模,着重分析主要影响区范围内巷道变形破坏情况。对模型顶面施加均布载荷,模型两边施加水平应力,对模型四边固支,同时限制底面位移,同时施加重力梯度考虑模型自重[2]。岩体物理学参数见表1,数值模拟模型见图1。

图1 数值模拟模型

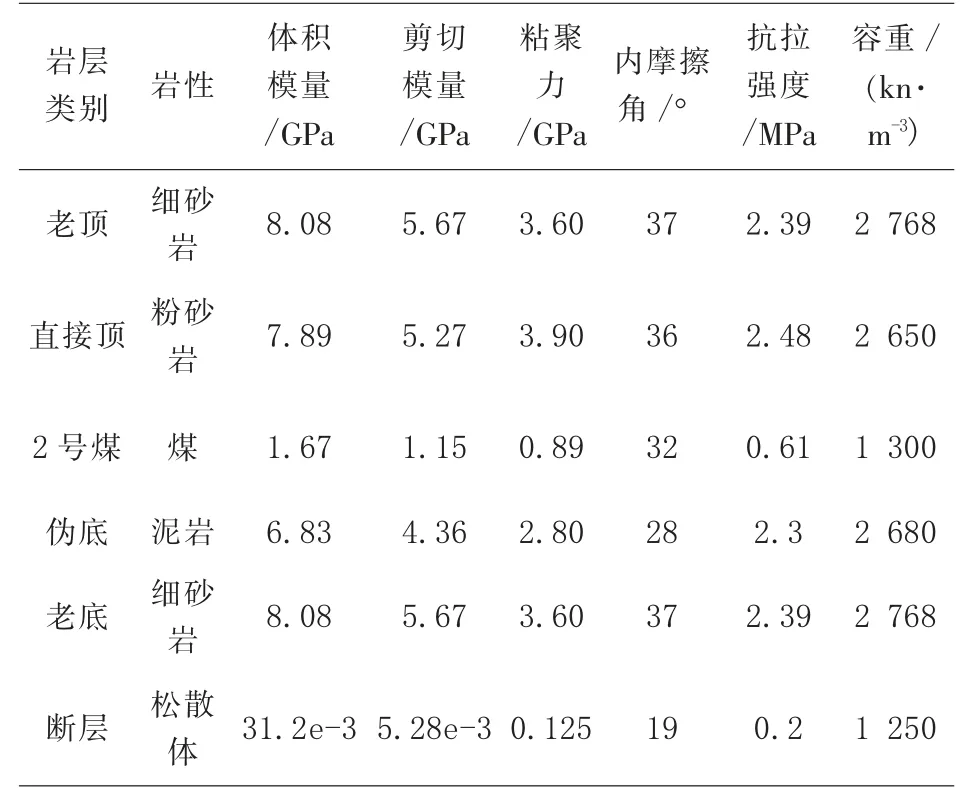

表1 岩体物理力学参数

3 支护方案

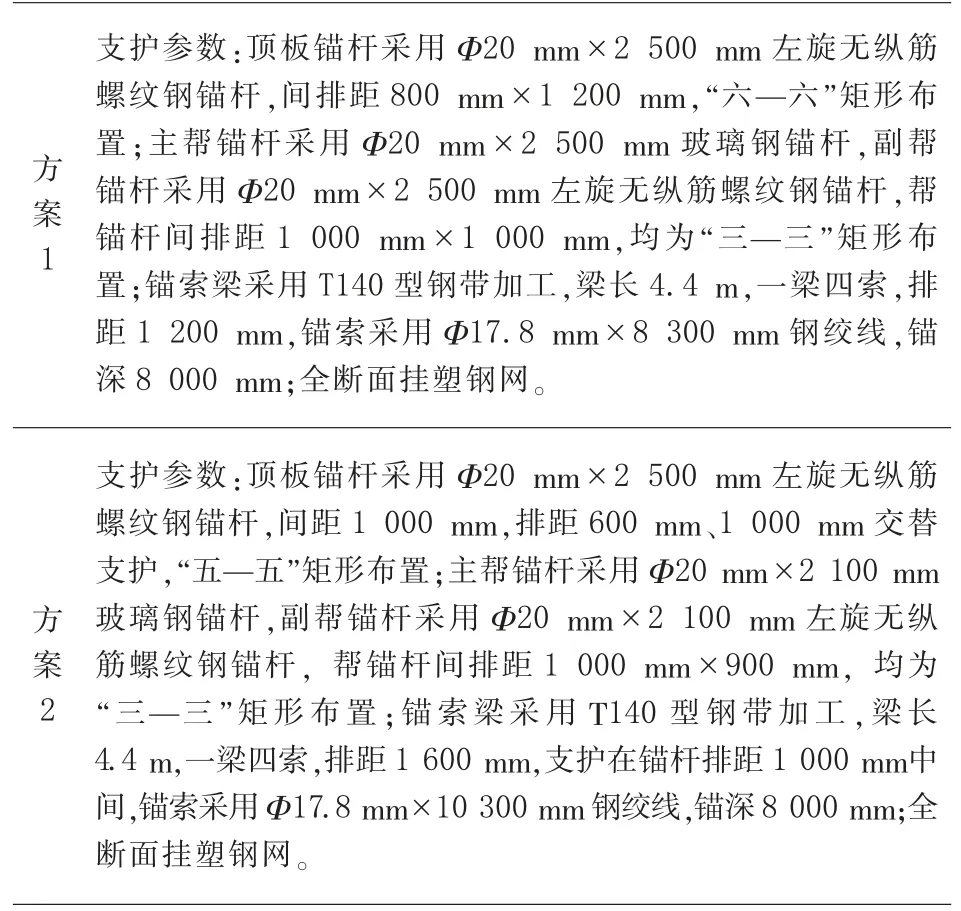

结合矿井实际情况,1008 进风顺槽巷道破碎主要集中在巷道帮部与顶板,巷道底板完整性相对较好,故拟通过优化巷道支护参数,在保证安全的前提下节约巷道支护成本[3]。具体支护方案见表2。

表2 设计方案

4 模拟分析

4.1 方案1

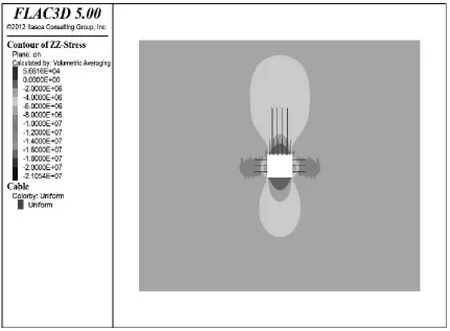

图2 为方案1 巷道掘进时期垂直应力云图,巷道围岩应力分布整体呈“驼峰”型分布,最大应力集中区域在巷道帮部两个顶角处,最大应力达到21.05 MPa,最大应力集中系数为2.105。推测在推进过程中,巷道顶角处最先发生破坏;巷道帮部应力集中区主要在下侧,由于巷道为半煤岩巷,巷道帮部上侧为砂岩,岩体自身强度大,巷道帮部下侧为煤体,煤体强度较弱,故推测此时巷道帮部下侧发生破坏;巷道底板同样发生应力集中,但应力集中程度较弱,此时巷道底板较为完整[4]。

图2 方案1 垂直应力

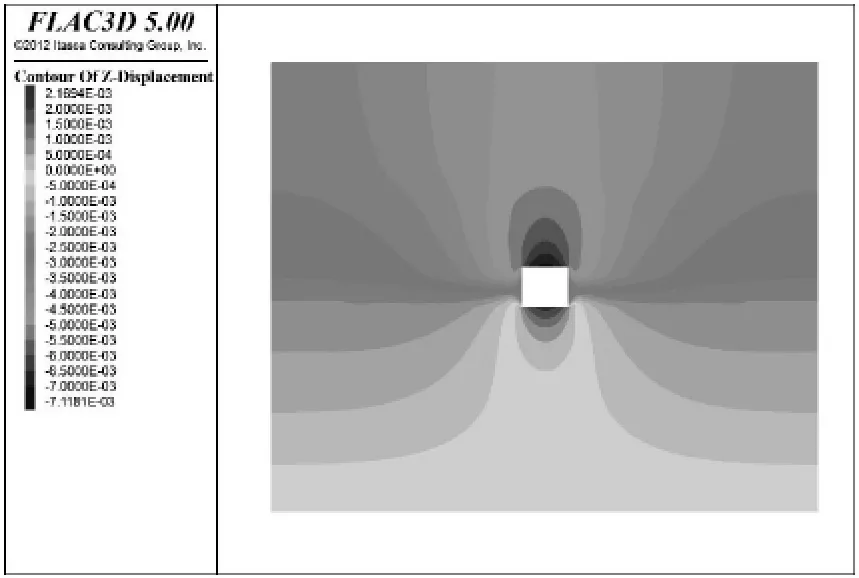

图3 为方案1 巷道掘进时期垂直位移云图。图中巷道顶板中线位置处顶板下沉最为严重,最大下沉值达到7.12 mm,巷道底板中心位置鼓出最为严重,最大底鼓量达到2.2 mm,巷道位移变形量沿着顶底板中线向两侧逐渐减弱[5]。

图3 方案1 垂直位移云图

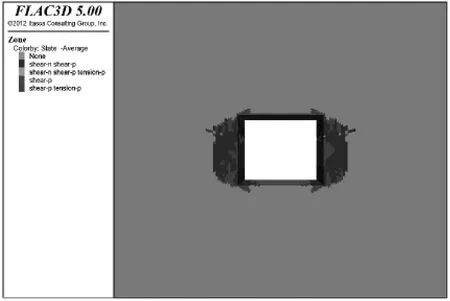

图4 为方案1 巷道掘进时期塑性区分布云图,巷道在掘进期间顶底板破坏范围不大,其中顶板最大破坏深度达到0.5 m,底板最大破坏深度达到0.6 m,此时巷道顶底板较为完好;主要的破坏区域集中在巷道帮部下侧,帮部上侧位置塑性破坏较下侧明显减少,分析原因是由于帮部上侧处于砂岩段,推测此时巷道帮部上侧较下侧更为完整,但存在局部破碎,这与垂直应力的分析结果是一致的。

图4 方案1 塑性区分布云图

4.2 方案2

图5 为方案2 情况下巷道掘进期间垂直应力分布云图,巷道围岩应力分布整体呈“驼峰”型分布,最大应力集中区域在巷道帮部两个顶角处,最大应力达到22.76 MPa,最大应力集中系数为2.276。较方案1 来说,最大应力值增大1.71 MPa,同比增长8.12%。推测在推进过程中,帮部顶角处最先发生破坏;巷道帮部应力集中区主要在下侧,由于巷道为半煤岩巷,帮部上侧为砂岩,岩体自身强度大,帮部下侧为煤体,煤体强度较弱,故推测此时巷道帮部下侧发生破坏;巷道底板同样发生应力集中,但应力集中程度较弱,此时巷道底板较为完整。

图5 方案2 垂直应力分布云图

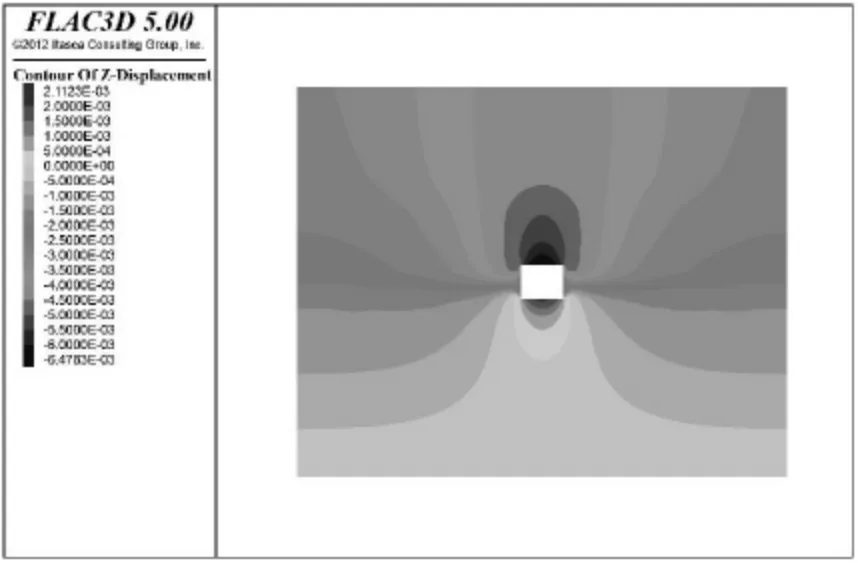

图6 为方案2 情况下巷道掘进期间垂直位移云图,巷道顶板中线位置处顶板下沉最为严重,最大下沉值达到6.47 mm,较方案1 相比,最大下沉值下降了0.61 mm,最大下沉值同比降低8.56%,巷道底板中心位置鼓出最为严重,最大底鼓量达到2.11 mm,巷道位移变形量沿着顶底板中线向两侧逐渐减弱[6]。

图6 方案2 垂直位移云图

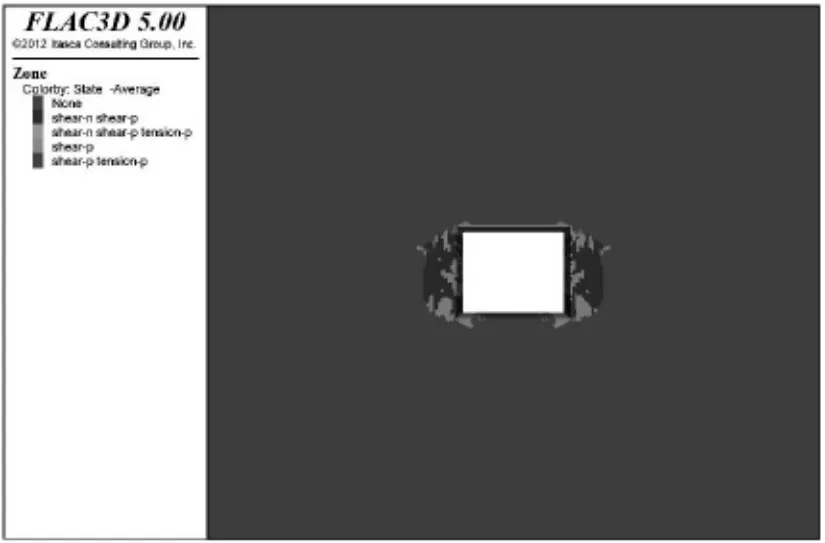

图7 为方案2 情况下巷道掘进期间塑性区分布云图,巷道顶底板整体破碎情况较小,巷道顶板剪切破坏深度达0.3 m,底板剪切破坏深度达0.6 m,与方案1 相比较,顶板破坏深度减小0.2 m,同比下降40%,两帮破碎情况与方案1 相差不大,在此不再分析。

图7 方案2 塑性区分布云图

综合两方案对比分析,得到以下结果:

(1)方案2 相较方案1 最大应力集中峰值上升了1.71 MPa,同比上升8.12%,垂直位移减少0.61 mm,同比下降8.56%,顶板塑性区发育高度下降0.2 m,同比降低40%;方案2 比方案1 顶板下沉量减少,顶板塑性区发育区域减少。由此可见,方案2 支护效果更佳。

(2)模拟巷道循环推进距离为4.8 m,方案2比方案1 顶板锚杆增加0.25 根/m,方案2 比方案1 帮锚杆增加0.67 根/m,锚索梁减少0.21 套/m;现场实测,方案2 比方案1 支护效率提高15%,按照每天平均掘进16 m 计算,方案2 比方案1 每天掘进进尺提高2.4 m,方案2 较比方案1 每米费用降低186 元;方案2 支护效率显著提高,支护成本明显降低。

5 结语

以黄陵矿业公司一号煤矿1008进风顺槽支护为背景,拟用数值模拟方法对巷道支护进行分析;探讨如何优化选择支护方案,既提高支护效率,又降低支护成本;并经现场实测得到验证,可为煤矿巷道支护选择提供了经验借鉴。