富含裂隙水复杂地质深基坑锚索成孔技术研究

王付德,林育佳,陈显标,许秋鹏

(广东水电二局股份有限公司,广东 广州 511340)

1 工程概况

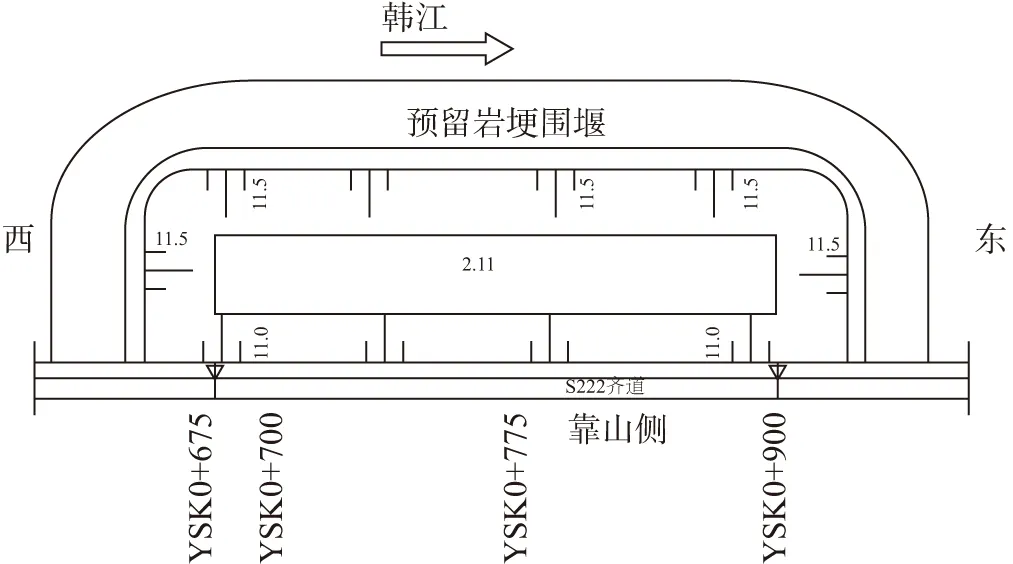

广东省韩江高陂水利枢纽工程厂房尾水段基坑为狭长状,呈东西走向,桩号YSK0+675~YSK0+900。基坑临水侧为预留岩埂兼做围堰,岩埂坡比1∶1.50,无须支护(后期需挖除);靠山侧与新建省道平行,坡顶距离省道约3.00~4.00 m。基坑坡顶高程为▽42.28 m~41.00 m,坑底设计高程为▽23.00 m,开挖深度约17.00~18.00 m。基坑靠山侧边坡坡比为1∶1,采用60.00 cm厚钢筋混凝土+无粘结预应力锚索支护(锚索共设计M1和M2两种型号,均为1 000 KN无粘结预应力锚索,其中M1=28.00 m,M2=20.00 m,锚索采用7×φ15.20 mm,fpyk =1 860.00 MPa高强度低松弛钢绞线,锚索孔孔径为φ130.00 mm,M1和M2 锚固段长度进入弱风化岩均为≥8 m,锚索孔入射角垂直于坡面),基坑平面示意图如图1所示。

图1 厂房尾水段基坑平面示意图

根据现场开挖及地勘资料显示,基坑靠山侧边坡工程地质构造复杂,岩土体风化界面起伏大,裂缝发育,岩石破碎,完整性差,坡面裂隙水比较丰富。YSK0+700~YSK0+775桩段还存在发育断层F8,产状N40°~45°W/NE∠65°~75°,宽1.00~3.00 m,断层破碎带充填构造角砾岩、片状岩为主,风化剧烈,呈风化土夹强风化岩块土状,两侧围岩岩体裂隙发育,互相切割,岩石破碎,完整性差,山体潜水从裂隙中流出。

2 锚索成孔难点分析

2.1 工程地质构造复杂,风化界面起伏大,坡面裂隙水比较丰富

从施工现场揭露的地质情况分析,基坑边坡岩土体风化界面起伏大,裂缝发育,岩石破碎,完整性差,省道以上山体内水通过岩石裂隙从坡面流入基坑。YSK0+700~YSK0+775桩段边坡存在发育断层F8,断层内富含地下水,容易出现蠕动变形或顺层滑塌。锚索钻孔需穿越多种地层,易发生塌孔、卡钻,排渣困难等现象。

2.2 锚索孔入射角大、

根据设计图纸,开挖后坡面坡比为1∶1,锚索孔入射角为45°,即锚索钻机钻头应垂直坡面方能满足设计要求,比常规锚索入射角为35°偏大。

2.3 孔内水位较高

根据此工程水文资料,枯水期韩江坝址下游常水位为▽24.50m~▽26.50 m间。根据计算锚索孔常水位以下均属于水下作业施工,按▽24.50 m常水位计算,第一排(▽39高程)~第四排(▽27高程),孔内水深在4.56~13.54 m间,地下水位高是造成锚索塌孔增多、卡钻、冲击锤堵塞、排渣困难等现象。

3 富含裂隙水复杂地质深基坑锚索成孔技术研究

3.1 研究目的

本次项目试验研究范围:厂房尾水段基坑YSK0+700~YSK0+775桩段边坡,高程从▽26.50m至▽42.48m,长度75.00 m,宽度16.00 m。由于边坡岩体破碎且富含裂隙水,断层带宽1.00~3.00 m,成孔困难将成为施工中的重点与难点。研究目的旨在采用新技术、新方法解决复杂地质条件下无粘结预应力锚索成孔的施工问题,避免因塌孔造成工期延误和施工成本增加,同时也为今后类似地质条件下锚索成孔施工奠定基础。

3.2 研究内容

①详细了解此工程锚索施工范围内地质构造特点,进一步明确破碎层厚度及弱风化岩实际深度,为锚索钻孔施工提供准确技术支持。

②通过试验性锚孔钻孔,选择合适的空压机、钻机及其配套钻具。

③通过干成孔工艺、泥浆护壁成孔工艺、套管跟进成孔工艺、超前导管固结灌浆成孔工艺、多种组合成孔工艺钻孔技术试验,经济比较,确定适合此工程锚索成孔方法。

3.3 成孔技术研究

3.3.1 锚孔钻孔取芯,分析现场地层情况

为进一步了解锚索施工范围内地质构造特点,明确破碎层厚度及弱风化实际深度,为锚索钻孔施工提供准确技术支持,经综合考虑,重点对YSK0+700~YSK0+775桩段施工范围进行现场地质岩芯取样,取样部位YSK0+737,▽35.00 m和▽27.00 m高程两处各取一个芯样,YSK0+773,▽35.00 m和▽27.00 m高程两处各取一个芯样,共计4个芯样,两桩段地质情况:

①YSK0+737,▽35.00m边坡地层结构:孔深30.00 m,0.00~6.00 m风化土,6.00~9.00 m全风化土夹强风化块状土(断层带),9.00~17.00 m强风化岩,17.00~30.00 m弱风化花岗岩。

YSK0+737,▽27.00 m边坡地层结构:孔深30.00 m,0.00~5.00 m风化土,5.00~8.00 m全风化土夹强风化块状土(断层带),8.00~30.00 m弱风化花岗岩。

②YSK0+YSK0+773,▽35.00 m边坡地层结构:孔深30.00 m,0.00~1.00 m风化土夹强风化岩,1.00~30.00 m弱风化花岗岩。

YSK0+YSK0+773,▽27.00 m边坡地层结构:孔深22.00 m,0.00~2.00 m风化土夹强风化岩,2.00~22.00 m弱风化花岗岩。

③地层分析:根据岩芯地质情况分析,基本与设计提供地质及水文资料吻合,边坡岩土体风化界面起伏大、裂缝发育、裂隙水比较丰富、岩石破碎、完整性差、存在发育断层F8,地质构造复杂。

3.3.2 试验性锚孔钻孔,选择合适的空压机、钻机及其配套钻具

由于此工程地质构造复杂,而且边坡裂隙水丰富,孔内水位较高,为了提高钻孔效率及成孔质量,减小因设备不满足施工要求而退场产生的费用,在锚孔正式施工前,有针对性进行试验性钻孔,然而后根据试验孔钻进情况选择合适的空压机、钻机及其配套钻具。经现场查勘结合地质取芯孔地质构造情况,分别在YSK0+773,▽39.00 m和YSK0+737,▽27.00 m,YSK0+756,▽27.00 m三处设置3个试验性钻孔。其中YSK0+773,▽39.00 m和YSK0+737,▽27.00 m采用HQD100支架式潜孔钻机(配套设备:15.30 m3/min、 P 风=0.80~l.O0 MPa移动式空压机,冲击器CIR110,低风压潜孔钻冲击器钻头φ120~φ135)钻孔,YSK0+756,▽27.00 m采用YC420履带式潜孔钻机(配套设备:17.00 m3/min、 P 风=0.80~1.00 MPa移动式空压机、冲击器CIR110,低风压潜孔钻冲击器钻头φ125~φ135)钻孔。在钻孔过程中发现孔内岩石破碎、排渣困难,堵塞冲击器、塌孔、卡钻、孔口出水、清孔风压不足等现象,如下图2所示,通过试验孔成孔过程各项参数记录,合理调整钻孔设备。

图2 ZGYX415履带式潜孔钻机成孔和HQD100支架式潜孔钻机成孔图

3.3.3 多种成孔工艺钻孔技术试验和分析3.3.3.1 干成孔工艺

施工工艺流程为: 钻机钻进(直径130.00 mm)→空压机清孔→锚索安装→注浆固结→孔口返浆后终止注浆。

YSK0+760~YSK0+776桩段基坑边坡采用干成孔工艺,试验区段M1锚索8根,间距为4.00 m×4.00 m,位于边坡▽35.00 mm及▽39.00 mm高程处;M2锚索8根,间距为4.00 m×4.00 m,位于边坡▽31.00 mm及▽27.00 mm高程处,各高程位置锚索均为4根。干成孔工艺采用HQD100支架式潜孔钻机,经试验,此基坑边坡采用常规干成孔工艺发现钻孔排渣困难,易卡钻,锚孔伴有流塑状的黏性土流出,无法成孔,不适用于此工程,如图3。

图3 干成孔工艺现场施工图片图

3.3.3.2 泥浆护壁成孔工艺

成孔工艺流程为: 开挖泥浆池→钻机钻进→泥浆护壁→清孔→锚索安装→一次注浆固结→孔口返浆后终止注浆。

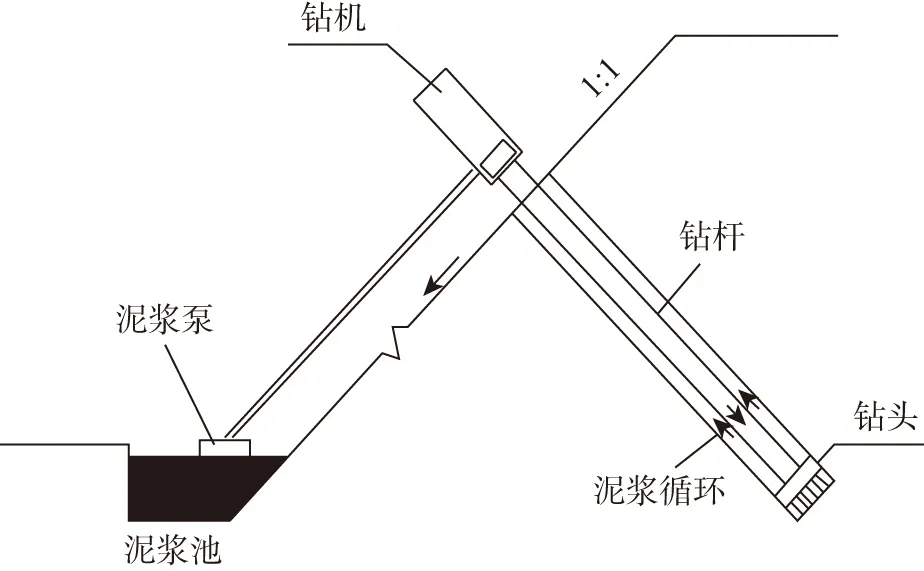

选用XY-1型地质钻机,直径为40.00 mm钻杆和130.00 mm钻头,钻头和钻杆都是自身螺纹丝扣连接;泥浆护壁以2TGZ-60/210 型注浆泵为主,采用湿作业方法,泥浆从钻杆内进入钻孔内,形成正循环出渣,作业示意如图4。

图4 泥浆护壁成孔工艺试验布置断面图

泥浆护壁成孔工艺施工时需在操作平台内挖掘2个储浆量约为3.00 m3的泥浆池,采用黏土或膨润土造浆,钻进过程中,泥浆从钻杆进入孔内,呈正循环,形成泥浆护壁。由于此工程岩层裂隙发育有存在断层,泥浆渗漏严重,清孔困难,操作复杂,施工成本相对较高,成孔进度缓慢,不适用于此工程。

3.3.3.3 超前导管固结灌浆成孔工艺

成孔工艺流程为: 钻机钻进(直径50.00 mm)→穿过断层地质带后退杆→清孔→安装小导管→注浆固结→7 d后锚索孔钻进→清孔→锚索安装→锚索注浆。

超前导管固结灌浆成孔,在锚索孔位上设置超前小导管注浆开孔位置,采用直径为50.00 mm的YT-28凿岩机钻进,钻机穿过破碎带进入弱风化岩5.00~10.00 cm停止钻进退杆,安装小导管采用渗透法注入纯水泥素浆(水灰比为1∶0.45),注浆压力为0.50~1.00 MPa,水泥标号为PO42.5R。注入水泥素浆固结锚孔周围破碎岩体,增强围岩整体性,可以有效防止孔壁围岩塌落,封堵渗水通道,提高成孔效率,但穿越F8破碎带时,因围岩裂隙较大,局部架空现象严重,固结灌浆时造成大量浆液流失,施工成本相对较高,成孔进度缓慢,故此工艺适用于工程岩石破碎且裂隙较小的地质条件。超前导管注浆7d后方可进行锚索孔施工。

3.3.3.4 套管跟进成孔工艺

工艺流程为: 钻机钻进(孔径165.00 mm)→Ф150.00 mm钢套管跟进(需穿过断层地质带后,进入弱风化岩0.50 m以上)→退钻杆钻头→换小钻头钻进(孔径140 mm)→高压气流吹孔→锚索安装→注浆固结→孔口返浆后终止注浆→拔出套管。

采用YC420履带式潜孔钻机(配套设备:17.00 m3/min、 P风=0.80~1.00 MPa移动式空压机、冲击器CIR110,低风压潜孔钻冲击器钻头φ135.00 mm~φ160.00 mm,钢套管节φ150.00 mm×1000.00 mm×3.00 mm)钻孔。套管跟进成孔工艺采用低风压冲击器钻进,初次开孔钻头直径为160.00 mm,φ150.00 mm钢套管跟管作业,穿过断层破碎带后,套管跟进至弱风化岩0.50 m后退钻杆,改用直径135.00 mm钻头钻进至设计孔深,钻进过程中采用高压气流进行清孔,锚索在套管内放入,在注浆完成后且水泥砂浆初凝之前拔出钢套管。YC420履带式潜孔钻机跟管成孔对地质条件适应性强,在穿越土层、破碎带、断层带时都有良好地钻进效果,具有成孔效率高、操作简便、造价合理等优点,能有效防止孔壁围岩塌落,保证锚索成孔施工质量。通过现场试验、技术及经济对比,套管跟进成孔工艺施工效率高,经济指标比泥浆护壁成孔工艺和超前导管固结灌浆高,该成孔工艺适应于此工程锚索钻孔施工,如图5。

图5 YC420履带式潜孔钻机跟管成孔图

4 结语

通过此工程锚索成孔工艺现场试验,作者总结出了一套适合富含裂隙水复杂地质深基坑锚索成孔技术。结合此工程地质构造特点,对大倾角破碎裂片岩部位采用超前导管固结灌浆成孔工艺;对于穿越F8断裂带等地层部位采用钢套管跟进成孔工艺,成功解决了富含裂隙水复杂地质深基坑采用常规成孔工艺易造成孔内塌孔,钻杆抱死、断杆、排渣困难等问题,避免因重复返工造成的工期延误和成本增加,同时也为今后类似地质条件下锚索成孔施工奠定了基础。