合成革行业清洁生产节能工作的探讨

汪旭芳,刘哲俊

(金华蓝森节能环保科技有限公司,浙江 金华 321013)

随着我国节能减排步伐的加快,政府为各行各业下达了相应的节能减排目标,合成革行业也无法回避。为适应低碳经济的新时代,合成革生产企业在生产过程中加强了低碳节能管理。虽然许多合成革企业在低碳节能管理方面取得了初步成效,但仍有许多问题有待解决。

1 合成革行业发展现状和面临的主要环境问题

1.1 合成革行业的生产工艺

20世纪70年代末,我国开始从国外引进干法聚氨酯(PU)合成革生产设备与生产工艺,经过几十年的发展,我国目前已经拥有相对成熟的离型纸生产工艺。该工艺是基于离型纸,一般要在纸上涂刮聚氨酯(PU树脂)浆料一至二次,然后将其放入烘箱,通过加热烘干的方式去除树脂中的溶剂,从而形成PU聚氨酯膜。面料经过冷却、干燥之后再进行二次涂抹,将粘合层底料涂覆在面料上,底料与基材之间的复合可使用基布发送贴合装置进行制作,经过再次冷却、干燥之后,使用剥离装置将离型纸与成品人造革分别进行成卷处理。通过这种方式生产的合成革具有很高的强度,但在透气性方面就较差,因此,常用于鞋业生产、箱包生产等[1]。

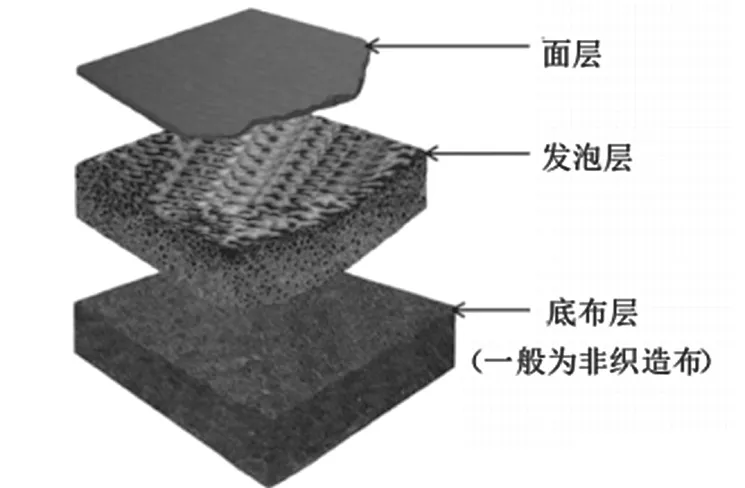

湿法聚氨酯合成革是代替天然皮革最好的产品,如图1所示,通过将各种助剂添加到聚氨酯树脂的二甲基甲酰胺(DMF)溶液中制作成浆料,在基材上进行涂覆处理或浸渍处理,然后放入水中,所选水质要求与DMF具有较强的亲和性,通过水来置换DMF,使聚氨酯树脂慢慢凝固,并逐渐形成多孔性薄膜,即贝斯(Bass),通过对薄膜表面进行装饰处理,形成不同风格的聚氨酯合成革。

图1 合成革的结构

通过这种方式生产的合成革优点很多,但是目前这种生产方式的效率不高,所以要进行清洁生产节能工作。

1.2 合成革生产过程中的主要能源及环境问题

合成革行业对环境的污染主要包括有机废气污染和废水污染。有机废气污染的产生主要是在生产过程中需要使用大量的有机溶剂。有机溶剂的成分主要包括二甲基甲酰胺(DMF)、丁酮/甲乙酮(MEK)、二甲胺(DMF水解产生)等,这些成分会在使用过程中不断挥发,比如在配料过程中或运输过程中溶剂、树脂等会挥发出有机废气;在清洗溶剂使用设备、烘箱加热以及涂覆或浸渍过程中也会挥发有机废气;在进行回收处理或者抽取超纤工艺中的甲苯时也会挥发废气;在进行废水处理或者废弃物处理时也会挥发废气。溶剂使用过程中的许多环节都会挥发有机废气,对环境造成污染。据统计,每年由合成革行业排放的有机废气已经对环境产生了明显的局部污染,对当地居民身体健康造成严重威胁。据调查,相关企业废气排放中最严重的就是DMF无组织排放,检测湿法配料DMF发现排放浓度达到50 mg/m3左右,其中少量排放出甲苯和丁酮气体。

湿法配料车间是无组织排放DMF的主要场所,湿法贝斯是废水的主要来源,其生产全过程都存在废水排放的情况,包括冲洗DMF回收系统产生的废水、冲洗车间产生的废水等。

在合成革生产过程中也存在少量废渣污染,主要包括边角料、浆料过滤残渣、废离型纸、精馏残渣等。其中,要求定期排除DMF精馏装置中的残渣,这些属于危险固废,其中包含39.4%的甲酸盐和1.8%的DMF,具有较大的污染性,需要定期进行处理[2]。

2 合成革行业的清洁生产节能措施

2.1 建立健全节能减排内部管理制度

节能减排不是口号,而是要落实完善的企业内部节能减排体系,这将是企业做好节能减排工作的重要保障。由于缺乏相应的低碳节能管理机制,许多合成革企业在推进低碳管理方面遇到了许多障碍。合成革生产企业的生产工艺和管理都比较复杂。因为生产环节多,如果在内部管理上没有完善的管理制度,节能减排工作很可能停留在形式上。完善的节能减排制度将确定专门的节能减排部门和专门的管理人员,将责任落实到部门和个人,明确和分工相关人员的职责,规范各项流程和措施,逐步推进节能减排措施的落实。

2.2 烘箱废热回收利用

通过优化工艺流程,改变烘箱气体分布,采用自动过滤、间壁式直接换热、压力输送等工艺技术,使烘箱尾气出口温度从160 ℃降低到80 ℃,并充分利用废气中的废热。改造的主要设备包括热回收系统、换热器、调节阀、疏水器等设备。通过废热回收改造,不仅可以降低企业能耗,减少企业运营成本,还有利于降低废气出口温度,提高DMF吸收效率,减少废气排放。

烘箱废热回收利用的工作原理:废气通过网门机构经过采热箱、热交换系统后排放;采热箱内部设置了间壁式热交换系统。间壁式热交换系统在箱体内将废气通道和新鲜空气通道分隔成独立通道,新鲜空气通过鼓风机送入采热箱,通过三级气气热能交换,其温度由常温提升至125 ℃左右(湿法)、100 ℃左右(干法)进入烘箱,热交换效率达到80%以上。系统可有效降低发热设备的能源消耗,达到热能二次利用的有益效果[3]。

2.3 园区集中供热、DMF集中精馏回收

对于合成革产业较集中的园区,可通过实现集中供热(蒸汽)来减少或淘汰小型锅炉,提高热能利用效率。同样,对于DMF废水的回收利用,可集中回收园区内的精馏,不但可以提高回收效率,减少能源消耗,同时还可减少废气、废水的排放。

2.4 技术方面的节能措施

在利用生产技术的过程中,应注重其节能效果能满足当前实际发展需求,也可应用催化剂达到良好的节能效果。例如:某合成革企业在低压与低温操作过程中,利用新型催化剂代替传统的高压合成甲醛催化剂,减少了机械设施动力能源的消耗,整体工艺的使用过程可以降低 33%左右的能源消耗量。

3 结语

随着经济和社会的发展,企业的环境污染治理和节能减排工作已经进入一个新的阶段。节能减排既是合成革生产企业履行社会责任的重要表现,也是实现企业可持续发展的必由之路。企业要想长期发展,就必须重视节能减排。合成革生产企业作为环境污染和能源消耗较多的行业,应树立正确的节能减排意识和责任,适应当前国家节能减排的实际需要,努力与政府合作实施节能减排措施,在保护环境的同时提高经济效益