酸洗粉煤灰资源化制备莫来石材料的研究

刘 洋 肖文海 贺图升 田长安 王 操

(韶关学院 化学与土木工程学院)

0 前言

粉煤灰是热电厂原煤燃烧发电后的工业废渣,大量堆积易造成环境污染,还严重危害人体健康。实现工业废渣的资源化利用既能推进高耗能产业的升级换代,具有经济效应,又能增强大众“变废为宝”的意识,实践“绿水青山就是金山银山”的理念,具有环境效益和社会效益[1]。国外对粉煤灰的再利用途径相对较多,如日本和西欧的一些国家以粉煤灰为原料制作的分子筛、絮凝剂和吸附材料等,用于矿山酸性废水的处理[2];美国将粉煤灰进行改性处理来制备高效回填材料用于垃圾填埋等[3]。现阶段我国对粉煤灰的有效利用率还很低,主要集中在砌砖筑路、水泥和混凝土掺合料、土壤酸碱度改良剂、球形磁性漂珠提纯等[4-5]。目前,以钢渣为主的工业废渣已在耐火产品的研发中得到回收利用,如调整钢渣性质制备力学性能优异的钢渣-镁砂质耐火喷涂料;以铝灰为原料,在较低冶炼温度、较短的冶炼时间制备了棕刚玉;以钒铁渣为原料用铝热法制备了钒铁渣耐火浇注料等[6]。粉煤灰的化学成分与钢渣类似,亦可进行适宜的资源化处理,开发如泡沫保温材料、莫来石质多孔陶瓷等高附加值产品,降低生产成本,实现循环利用。本研究以粉煤灰为原料,经过除碳、酸洗处理,祛除粉煤灰中有害杂质,并添加刚玉粉作为铝源,进行高温烧结莫来石材料,研究预处理工艺、刚玉粉添加量对莫来石晶相的形成、材料物理性能的影响,为粉煤灰的资源化应用提供途径。

1 实验部分

1.1 试样制备

实验用的粉煤灰取自河南省信阳市兴诚建材有限公司,其化学成分见表1。首先将粉煤灰用破碎机破碎后过筛,并控制粉料粒度(d50=41.5um),后置于SXC-4-13型箱式电炉中在900℃进行煅烧,保温3h后自然冷却,除去粉煤灰中的残碳。煅烧处理后的粉煤灰经磁选机充分除铁后,倒入浓度20%的不同酸液中进行酸洗,然后抽滤、洗涤,110℃烘干后得到酸洗粉煤灰。

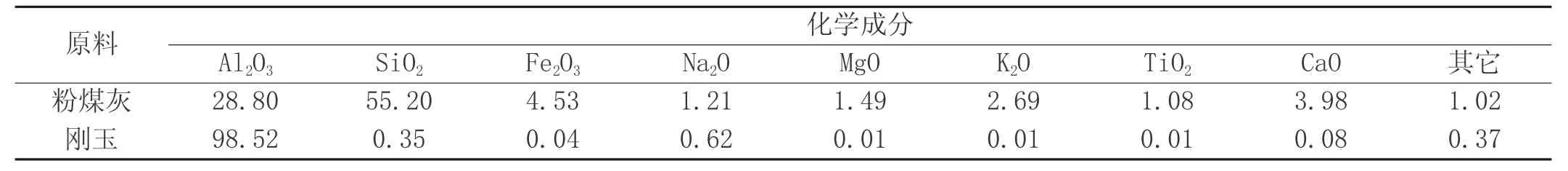

表1 原料化学成分 (wt%)

根据不同铝硅摩尔比,将酸洗粉煤灰与刚玉粉充分混合,在行星球磨机中球磨50min。浆料经过滤、烘干成粉后,放入电炉中以6℃/min的升温速度升至1500℃,保温3h后自然冷却得到莫来石熟料。加入一定量的粘结剂、造孔剂进行造粒,并在120MPa的压力下压制成素坯(φ15mm×10mm),于1500℃恒温烧结2h,得到烧结试样。

1.2 实验方法

利用X射线荧光光谱仪(XRF-1800,日本岛津)进行化学成分分析;利用X射线粉末衍射仪(D8 ADVANCE,德国Bruker)进行物相组成分析;利用同步热分析仪(SDTQ600,美国TA仪器)测定热稳定性;利用冷场发射扫描电子显微镜(S4800,日本日立)观察样品的微观形貌;采用MDI Jade 6.0软件进行XRD图谱拟合并计算各晶相的相对含量;采用阿基米德排水法测量烧结样品的体积密度和孔隙率;利用三点弯曲法测试烧结样品的抗弯强度;利用经10wt%NaOH溶液腐蚀后的烧结试样单位面积的质量损失与煮沸时间的关系来测试耐碱腐蚀性能。

2 结果与讨论

2.1 粉煤灰表征

图1 是粉煤灰的综合热分析曲线。由图1可见,在TG曲线上,从室温到800℃粉煤灰均处于质量损失阶段,且在600~800℃阶段质量损失最快(减少5.2%),并对应于DSC曲线上峰值为696℃的放热峰,表明粉煤灰中未燃尽的含碳矿物燃烧释放二氧化碳的过程。当温度为800~1100℃阶段时,粉煤灰的质量基本无损失,表明除碳已结束,因此设定本实验的除碳温度为900℃。

图1 粉煤灰TG-DTG曲线图

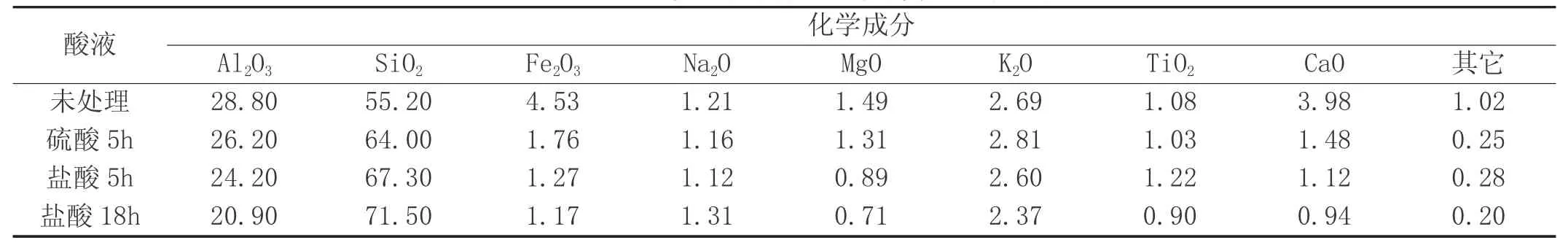

粉煤灰中常含有一定量的赤铁矿(Fe2O3)和氧化钙(CaO),烧结时能促进钙长石的形成,严重影响莫来石晶相的合成,降低制品的性能,应尽可能排除[7]。表2是粉煤灰经不同酸液酸洗前后的XRF分析结果。可以看出,经过硫酸或者盐酸酸洗5h后,SiO2的质量分数显著增加,Fe2O3和CaO的质量分数明显减少,且盐酸的酸洗效果要优于硫酸,这可能是由于硫酸中SO42-易与Ca2+、Fe3+等形成微溶物,抑制了其它离子的析出。若将酸洗时间延长至18h,Fe2O3和CaO的含量会进一步降低,有利于促进粉煤灰莫来石化的完成。

表2 不同酸液酸洗前后的粉煤灰化学成分 (wt%)

图2 (a)为粉煤灰酸洗粉的SEM形貌,颗粒呈表面光滑的球形,少量形状不规则,尺寸主要分布于1~16μm,这是由于粉煤灰在高温燃烧过程中形成了玻璃微珠[8]。图2(b)为酸浸前后的粉煤灰XRD图谱,图中结晶相主要为莫来石(Al6Si2O13,PDF 15-0776)和石英(α-SiO2,PDF 03-9830)。粉煤灰原料粉的莫来石含量为26.73%,酸洗粉则为34.79%,表明酸洗过程能够使粉煤灰中易溶解的玻璃相杂质有效分离,提高原料粉的纯度。

图2

2.2 铝硅比对粉煤灰莫来石化的影响

刚玉粉的添加量是以酸洗粉煤灰中Al2O3和SiO2为基准,按照不同的铝硅摩尔比进行计算的,实际的添加量为酸洗粉煤灰质量的0.66~2.2倍,相当于铝硅摩尔比(1.5~4):1。图3(a)是不同铝硅摩尔比的莫来石熟料XRD谱图,从图中可知,经过1500℃煅烧后的样品,主要晶相为莫来石(Al6Si2O13,PDF 15-0776)和刚玉(Al2O3,PDF 03-1547),但未检索到高温石英相,且随着铝硅摩尔比的增大,莫来石衍射峰的强度显著降低,刚玉相衍射峰明显增强。图3(b)是熟料中莫来石含量的变化曲线,随着铝硅摩尔比的增加,莫来石相含量先增大后减小,当n(Al):n(Si)=2:1时,莫来石的含量达到最大值,为73.70%。在高温烧结时,刚玉粉引入的Al2O3与溶解于玻璃相中的SiO2充分接触并发生界面反应,生成二次莫来石。SiO2的消耗也降低了玻璃相的粘度,促进了Al2O3的溶解,但当Al2O3的含量过高时,玻璃相中溶解的Al2O3逐渐达到饱和,其余的Al2O3将会不断析出,形成刚玉相。

图3 铝硅比对烧结莫来石晶体结构的影响

2.3 烧结试样的显微结构及耐碱腐蚀性能

图4 是铝硅摩尔比2:1的莫来石烧结试样的SEM形貌。经过HF溶液腐蚀后,试样表面的高温石英和玻璃相均溶解去除,颗粒主要呈棱柱状或针状,分别对应于低温下的一次莫来石和高温烧结形成的二次莫来石[7]。针柱状的莫来石晶体交错生长,相互嵌合入玻璃相中,能起到桥接裂纹的作用,阻碍裂纹的扩展,有利于烧结试样力学性能的提高。1500℃烧结2h后,试样的体积密度为2.12g·cm-3,孔隙率为20.74%,抗弯强度达到126.13MPa。

图4 HF溶液腐蚀后试样的SEM图

图5 为10wt%NaOH溶液腐蚀后的该烧结样品单位面积的质量损失与煮沸时间的关系。可以看出,该烧结试样的腐蚀过程可分为三个阶段:①快速腐蚀阶段(0~2.5h),样品单位面积质量损失量随腐蚀时间的延长呈线性快速增加,其腐蚀速率为 0.628g·dm-2·h-1;②中速腐蚀阶段(2.5~11h),其腐蚀速率为 0.092g·dm-2·h-1;③低速腐蚀阶段(11~23h),样品单位面积质量损失量随腐蚀时间的延长而缓慢增加,其腐蚀速率为0.025g·dm-2·h-1。这主要与不同阶段的腐蚀状态有关:在初始腐蚀阶段,试样表面的玻璃相较多,且先与碱液接触,受到侵蚀的面积与表面面积相当,玻璃相中如K2O、Na2O、MgO等金属氧化物杂质快速溶解于碱液中,表现为单位面积样品质量的快速减少;随着腐蚀时间的延长,碱液开始渗入试样内部,变成了体内莫来石晶体与玻璃相的共同腐蚀。烧结试样中的莫来石紧密交错地嵌入玻璃相的微结构中,且具有很强的耐碱性,故样品的腐蚀速率逐渐降低。

图5 碱溶液腐蚀后样品的质量损失

3 结论

⑴粉煤灰经酸洗后能够显著降低玻璃相及可溶解杂质的含量,提高粉料纯度,有利于资源化利用。

⑵粉煤灰的莫来石化程度与刚玉粉的添加量有关,当铝硅摩尔比为2:1时,莫来石的含量达到最大值。

⑶粉煤灰资源化制备的莫来石材料,抗弯强度高,耐腐蚀性能好。