疏水改性助滤精煤脱水试验研究

张节文,刘 亿,杨晓鸿,刘春福

(1.淮北矿业(集团)有限责任公司 临涣选煤厂,安徽 淮北 235000;2.安徽理工大学 材料科学与工程学院,安徽 淮南 232001)

2030年碳达峰和2060年碳中和目标是我国的重大战略决策[1]。煤炭清洁高效利用是煤炭行业在“十四五规划”期间的主要任务,在此期间,原煤入选率将达85%以上。选煤是洁净煤技术的源头技术[2],湿法选煤是我国煤炭分选的主要方式,然而湿法选煤易导致煤炭商品水分升高,发热量降低,影响煤炭的销售价格和运输成本[3-4]。

淮北矿业(集团)有限责任公司临涣选煤厂是一座大型炼焦煤选煤厂,主要洗选临涣、海孜、童亭、许疃等十余座矿井生产的原煤。该厂生产采用较成熟的原煤三产品重介质旋流器分选、煤泥浮选、尾煤浓缩压滤回收联合生产工艺,可同时分选焦煤、1/3焦煤、肥煤、瘦煤等精煤品种,并实现了洗水闭路循环和零排放[5]。

精煤水分是炼焦煤选煤厂产品质量控制的一项重要指标[6]。受煤质变化、采煤机械化及洗选加工设备等因素的制约,长期以来,重介精煤、粗精煤泥、浮选精煤等各环节精煤水分的波动均可造成综合精煤水分偏高[7-8],其中粗精煤泥和浮选精煤水分的高低直接影响总精煤产品的水分,因此解决粗精煤泥和浮选精煤难以脱水的问题是降低总精煤水分的关键。文章对临涣选煤厂的粗精煤泥和浮选精煤进行了性质分析及疏水改性研究,通过助滤-脱水试验,研究了不同疏水改性药剂对于粗精煤泥和浮选精煤水分的影响,研究成果对于提高精煤产品质量、改善运输情况、提高经济效益具有重要的现实意义。

1 试验

1.1 煤样及药剂

选取临涣选煤厂生产现场的具有代表性的粗精煤泥、浮选精煤煤样为研究对象,经真空干燥箱烘干后备用。相关研究[9-10]表明,阳离子型季铵盐药剂在煤泥表面疏水改性方面具有较为显著的效果,因此试验采用的疏水改性药剂为阳离子型季铵盐药剂,分别为十二烷基三甲基氯化铵(1231)、十二胺(DDA)及十六烷基三甲基氯化铵(1631)。试验时将药剂配制成相应的水溶液使用,试验用水为去离子水。

1.2 试验方法

1.2.1 X-射线衍射分析

采用日本岛津Labx XRD-6000 X射线衍射仪分析精煤样品的矿物组分。测试条件为:Cu靶K辐射;X射线管电压设为35 kV,X射线管电流设为30 mA;扫描角度为5°~80°,连续扫描速度为2°/min;采样间隔为0.02°。

1.2.2 接触角测定

采用美国科诺SL200B接触角仪进行样品的接触角测定。首先取0.60 ± 0.01 g左右干燥样品在20 MPa压强下压成厚度约为2 mm薄片,在薄片的三个不同区域进行接触角测定,结果取平均值。

1.2.3 抽滤-离心脱水试验系统搭建

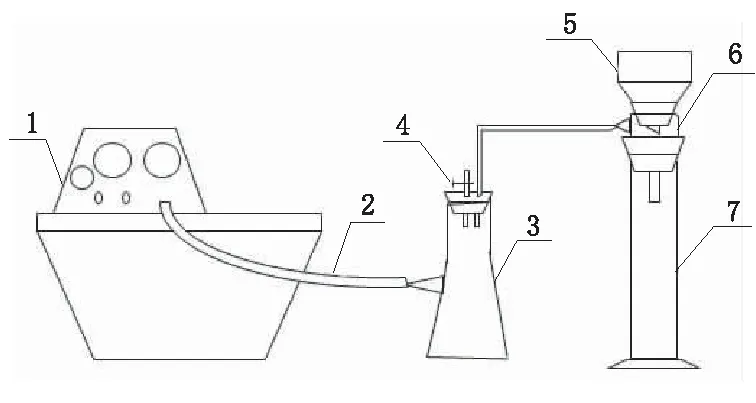

抽滤-离心脱水试验系统包括真空过滤试验系统和离心脱水试验系统。真空过滤装置系统如图1所示。

1—循环水式真空泵;2—抽滤软管;3—锥形瓶;4—控压阀门;5—100 mm布氏漏斗;6—缓冲玻璃管;7—抽滤量筒

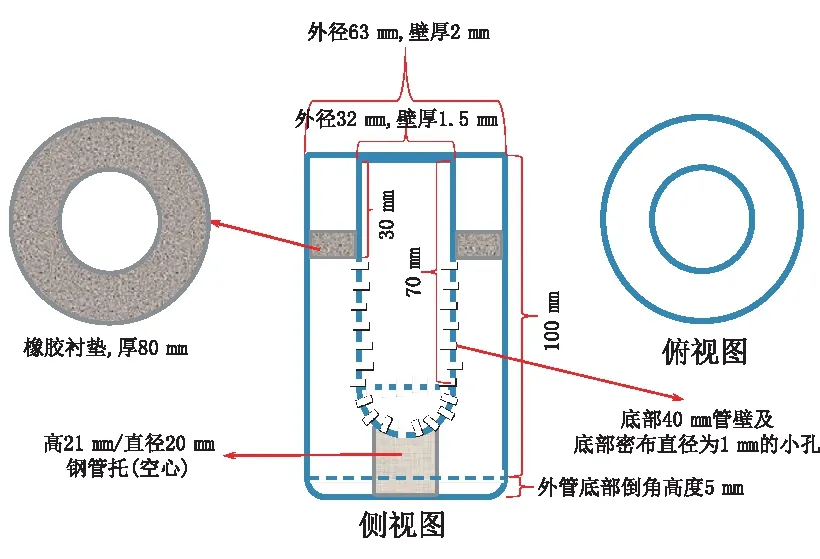

离心脱水试验系统借助实验室离心机进行离心脱水,通过改造离心机配套的离心管达到模拟选煤厂现场离心机脱水的效果,离心管改造示意图如图2所示。

图2 离心管示意图

1.2.4 抽滤-离心脱水试验步骤

抽滤环节:①根据图1中真空过滤试验系统示意图,正确连接真空过滤装置,根据布氏漏斗尺寸选择相应大小的圆形滤纸,润湿后放入布氏漏斗中,测试其密封性能良好后,通过控压阀门将压力控制在(4 ± 0.1)×104Pa;②做空白试验(不加药剂),待测矿样经搅拌均匀后,打开循环水式真空泵,将矿浆引流转移到布氏漏斗中,同时用秒表开始计时,过滤以表面水抽干为终点。

离心脱水环节:①将过滤后的样品放入改造后的离心管内管;②模拟选煤厂离心机工作转速。前期大量抽滤-离心脱水工作条件探索试验表明,测试样品存在滤纸包裹时,在3 000 r/min的转速条件下可取得较好的脱水效果,故设置离心机转速为3 000 r/min、离心时间为6 min。离心脱水试验完成后称重、记录。

精煤水分计算公式如下:

式中:Mt为精煤水分;m1为煤样质量;m2为滤纸的质量;m3为单张滤纸的平均含水量;m总为离心后样品总质量。

2 结果与讨论

2.1 精煤矿物组分分析

采用X-射线衍射方法(XRD)对总精煤的矿物组分进行分析,结果如图3所示。

由图3可知,精煤产品中存在一定量的杂质,主要是蒙脱石((Na,Ca)0.33(Al, Mg)2[Si4O10](OH)2·nH2O),高岭石(Al2Si2O5(OH)4)和石英(SiO2)。黏土矿物、石英等亲水性矿物的存在,可在一定程度上影响煤的脱水效果,最终影响精煤产品的水分。

图3 总精煤XRD图谱

2.2 煤样表面接触角分析

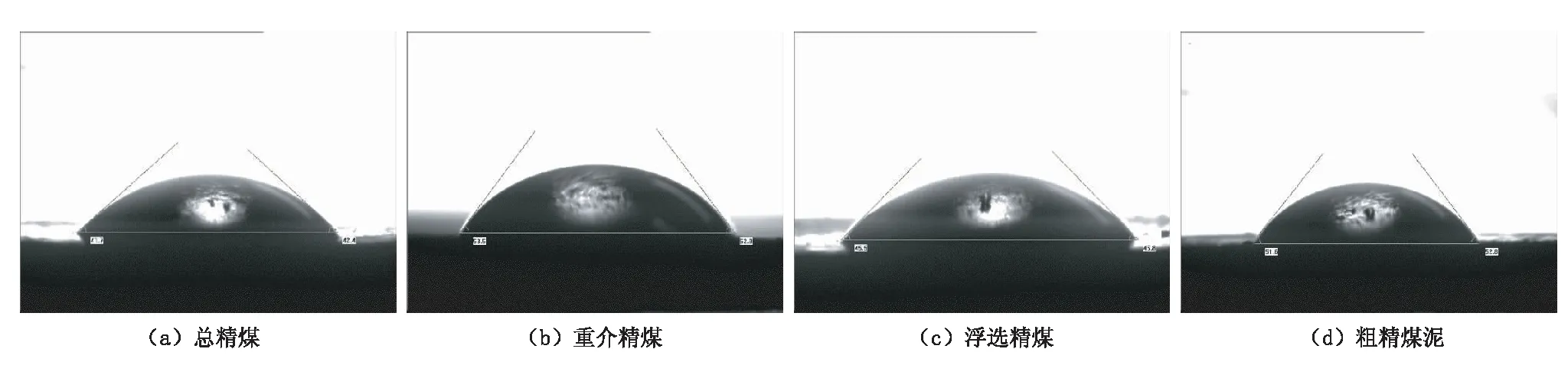

煤样表面的接触角可在一定程度上反映煤表面的氧化程度及亲水性矿物赋存状况。分别对总精煤、重介精煤、浮选精煤、粗精煤泥表面进行了接触角测试,结果如图4所示。

图4 煤样表面接触角测试结果

由图4可知,总精煤、重介精煤、浮选精煤、粗精煤泥的接触角分别为42.4°、53.5°、45.8°、52.8°。其中总精煤表面接触角最小,亲水性最强,应为微细黏土矿物含量较高所致;重介精煤表面接触角最大,表面疏水性最强。由于洗选过程中的表面氧化及黏土矿物赋存,会降低浮选精煤和粗精煤泥表面的疏水性,因此后续的疏水改性试验主要针对疏水性相对较差的粗精煤泥和浮选精煤。

2.3 精煤粒度组成分析

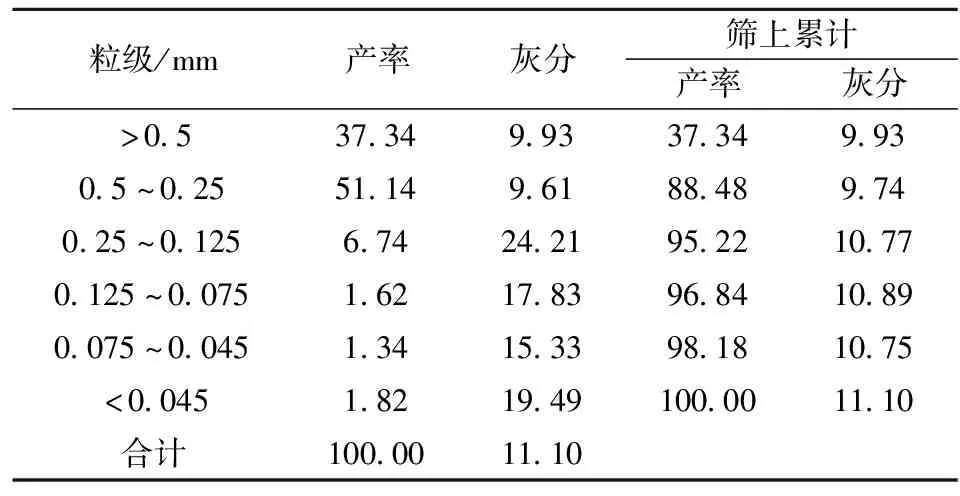

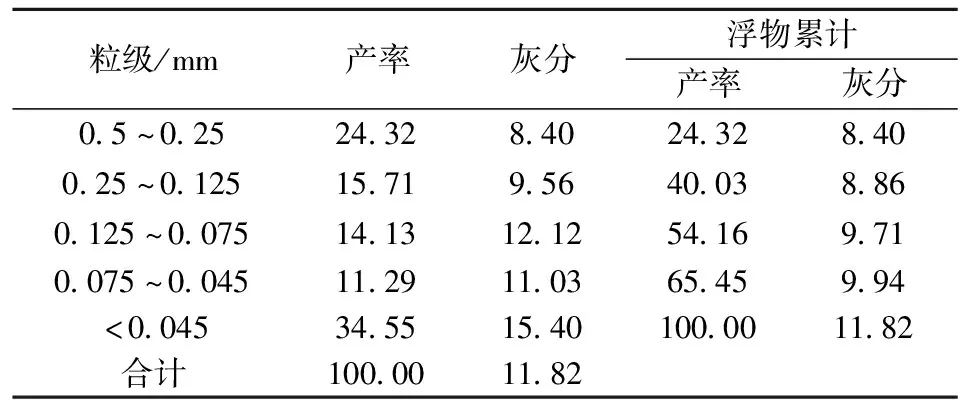

精煤粒度组成及泥化情况在一定程度上影响着精煤水分及灰分。按照GB/T 477—2008《煤炭筛分试验方法》的规定,对粗精煤泥和浮选精煤两种精煤产品进行小筛分试验,粒度组成分别见表1和表2。

表1 粗精煤泥粒度组成

表2 浮选精煤粒度组成

由表1可知,粗精煤泥的主导粒级为0.5~0.25 mm,且随着粒度的变小,灰分逐渐增大。其中,0.25~0.125 mm粒级灰分达24.21%。由表2可知,对于浮选精煤,<0.045 mm粒级产率为34.55%,灰分为15.40%,高于浮选精煤的整体灰分,说明煤泥水中含有大量的黏土矿物等细泥,精煤中的微细颗粒及其赋存的黏土类亲水矿物是精煤灰分和水分降低的主要制约因素之一。

2.4 抽滤-离心脱水试验结果

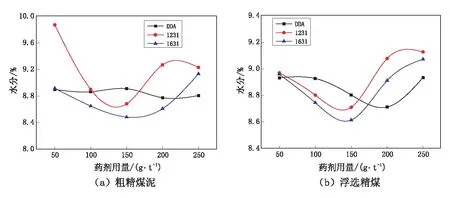

对疏水改性药剂作用下的粗精煤泥和浮选精煤进行了抽滤-离心脱水试验,考查药剂种类及用量对精煤产品脱水效果的影响,结果如图5所示。

图5 不同疏水改性药剂对精煤产品抽滤-离心脱水效果的影响

由图5(a)可知,三种疏水改性药剂对粗精煤泥的抽滤-离心脱水效果均产生一定影响。与空白样(水分为12.32%)相比,疏水改性药剂的加入明显降低了粗精煤泥产品的水分,其中1231药剂作用效果最大,三种疏水改性药剂的助滤作用效果依次为1631>DDA>1231,当1631用量为150 g/t时,能够有效降低粗精煤泥水分。

由图5(b)可知,药剂用量对疏水改性药剂作用下的浮选精煤抽滤-离心脱水效果的影响较大。与空白样(水分为9.72%)相比,当1631、1231用量为150 g/t时脱水效果最佳,1231脱水效果次之,当DDA用量为200 g/t时脱水效果较好。

疏水改性药剂有助于脱水的原因是,药剂分子与煤表面发生相互作用,其极性基团与煤表面氧化区域或黏土赋存区域进行吸附,使疏水基团暴露在外面,增强了煤表面的整体疏水性,从而提高了脱水效果。但当药剂过量时,药剂分子的烷基链会相互缠绕,使煤样表面疏水性增强,形成疏水聚团,聚团相互挤压形成的空间网状结构有网捕作用,反而会限制水分的滤出和脱除,该现象在其他研究中也得到了证实[10-12]。

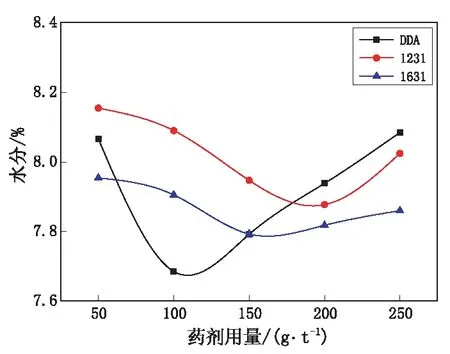

鉴于对粗精煤泥和浮选精煤进行表面疏水改性可取得一定的降水效果,因此采用上述改性药剂对总精煤开展了疏水改性抽滤-离心脱水试验,试验结果如图6所示。

图6 不同疏水改性药剂对总精煤抽滤-离心脱水效果的影响

由图6可知,相对于空白试验结果(空白样水分为8.57%),三种疏水改性药剂对总精煤均具有一定的脱水效果,其中1631和1231的作用效果相对稳定;DDA的脱水效果随药剂用量波动较大,当其用量为100 g/t时助滤脱水效果较好。

3 结论

(1)粗精煤泥和浮选精煤中微细颗粒含量高,蒙脱石、高岭石等黏土类矿物及石英等亲水性矿物的赋存是导致精煤产品水分偏高的原因之一。

(2)因洗选过程中的表面氧化作用以及亲水性矿物赋存,导致粗精煤泥和浮选精煤表面接触角变小,表面疏水性降低,增加了精煤脱水的难度。

(3)疏水改性药剂的加入有效降低了精煤产品的水分,三种疏水改性药剂的助滤效果依次为1631>DDA>1231,且当1631用量为150 g/t时,能够显著降低粗精煤泥水分。对于浮选精煤,当1631、1231的用量为150 g/t时,脱水效果最佳。

(4)总精煤的疏水改性验证试验表明,疏水改性药剂1631的作用效果稳定,当药剂用量为150 g/t时的脱水效果最佳。