存储式多参数测试技术在注CO2井中的应用

刘 欣,尤立忠,程子阳,张进平,石建喜,刘 鹏,赵跃华,邓 兵

(中国石油大港油田分公司测试公司 天津 300280)

0 引 言

CO2溶于原油易与原油形成混相,在一定条件下可以将地层原油驱入井筒。注CO2工艺作为一种提高石油采收率的有效方法,越来越得到广泛应用。大港油田近年来开发了注CO2区块,并开展了一系列的现场试验。注CO2井由于注入温度低(井口达-16 ℃)、压力高(超过20 MPa)以及注入介质的特殊性(在井筒和地层中相态变化复杂,呈液态和超临界两种状态),且井下流体具有较强腐蚀性,使得常规测试工艺不能满足注CO2井的测试需求,目前各油田大都采用脉冲中子氧活化测井技术和五参数测井技术来进行注CO2井的测试[1]。本文针对注CO2井的特点,有针对性地进行测试技术和施工工艺优选,选用钢丝高压注脂+存储多参数的测试工艺,在确保现场施工安全的同时,获取到准确的测试资料,并在高压密封、井口防冻、测试工具防腐几方面进行了工艺改进,开发相态分布程序获取井筒相态分布图,为优化注CO2井的开发方案和评价注入效果提供可靠依据。

1 注CO2井特点

1.1 CO2相态变化特征

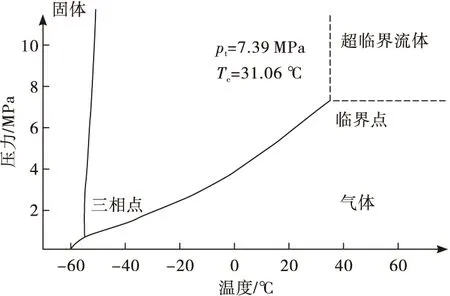

CO2在常温常压下是一种无色无味略带酸味的气体,当温度压力发生变化时,呈现出复杂的相态变化特性。图1为CO2相态变化图,压力7.39 MPa、温度31.06 ℃为CO2的临界点,临界密度为467 kg/m3。当压力、温度处于临界点之上时 ,CO2进入超临界状态[2]。超临界CO2流体既不是气体,也不是液体,但是兼具气体和液体的双重特性:密度是气体的几百倍, 接近液体;黏度近于气体,与液体相比,要小2个数量级,扩散系数介于气体和液体之间,约为气体的1/100,比液体大几百倍,因而具有较好的流动性和扩散性。

图1 CO2相态变化图

注CO2井井口注入压力16~32 MPa,平均压力为20 MPa以上,正常注入时CO2在井筒内呈液态和超临界流体2种相态。

1.2 注CO2井测试作业风险分析

综合考虑注CO2井高压、低温和井筒相态复杂的特点,以及CO2本身具有的泄漏危害和腐蚀性,测试过程中存在下列风险:1)窒息:CO2泄漏后,井场施工人员存在窒息伤害风险。空气中的CO2含量超过10%时,会滞留在人体内,导致呼吸性酸中毒和中枢麻醉窒息。2)冻伤:CO2注入温度约为-16 ℃,徒手触摸注入管线或井口易造成粘连、冻伤。3)冻堵:测前打开闸门或测后放空时,极易形成水合物,“冻”住钢丝或仪器串。防喷密封不严,泄漏的CO2从液态转变为气态,易造成防喷盒冻堵。4)腐蚀:一是铁与二氧化碳和水反应生成了碳酸亚铁和氢气,从而造成电缆外铠、钢丝和井下仪器的腐蚀[3];二是CO2易侵蚀橡胶密封件,破坏地面防喷装置和仪器的密封性能。

2 测试工艺和相态解释模型

2.1 低温、高压、防腐蚀工艺研究

2.1.1 测试工艺选材

结合CO2的特点,测试施工时选用耐腐蚀材质钢丝或电缆,选用316不锈钢等相应材质。由于电缆外铠一般由15~18根较细的钢丝组成,各钢丝之间有绞结缝隙,而测试用钢丝则为单根,表面光滑,使得铠装电缆整体与井内流体的接触面积要大于钢丝,铠装电缆腐蚀的概率大于钢丝。因此,同种材质,钢丝测试工艺在测试过程中的密封可靠性有显著优势[4]。

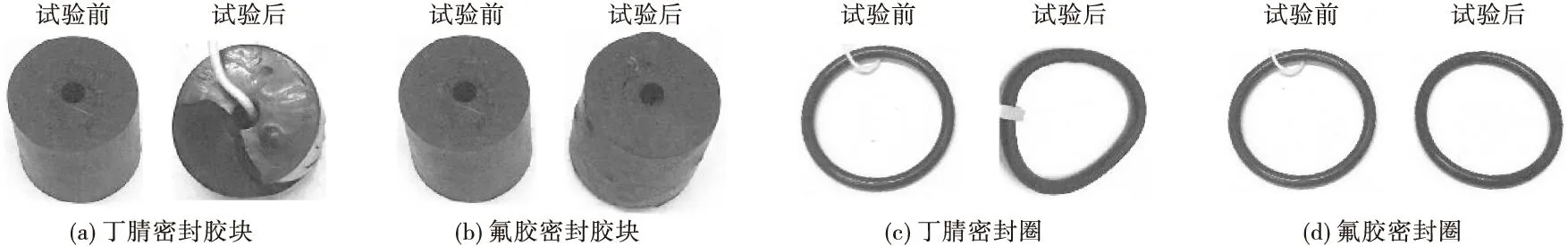

2.1.2 密封件比选研究

为了明确在CO2环境下不同密封件的影响,确保测试过程中的井控和仪器安全,对防喷装置和仪器的密封件进行了CO2密闭环境下的高压腐蚀试验。试验环境温度为60~80 ℃,压力为5~10 MPa,时间为7 d。选用V90氟胶和氢化丁腈2种材质进行试验。橡胶件试验前后对比如图2所示,图(a)、图(b)为试验前后丁腈和氟胶密封胶块,试验前二者形状相同,试验后差异较大。图(a)试验后丁腈橡胶胶墩出现严重裂痕,图(b)试验后氟橡胶胶墩轻微膨胀。图(c)、图(d)为试验前后丁腈和氟胶密封圈,图(c)试验后的丁腈密封圈发生严重膨胀变形,图(d)试验后的氟胶密封圈有轻微变形。因此,在注CO2井的测试中,优选更耐腐蚀的氟胶密封件来进行密封。

图2 橡胶件试验前后对比图

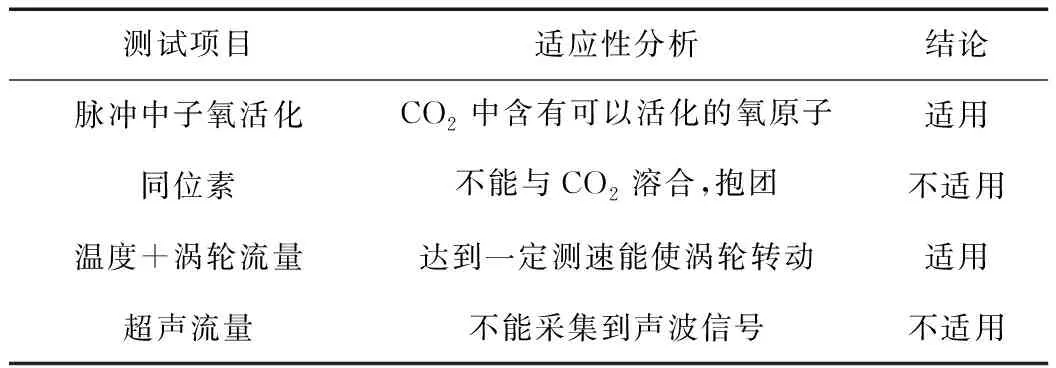

2.1.3 测试技术优选

对现有的注入剖面测试技术开展适应性评价[5],评价分析及结论见表1。

表1 注入剖面测试技术适应性分析表

探索使用存储式多参数组合仪来进行注CO2井吸气和井筒相态剖面测试。存储式多参数组合仪器由存储短节、电池筒、石英压力磁定位仪、自然伽马、音叉密度仪、在线流量计、温度持水流量测井仪组成,一次下井,可以同时录取7个参数。温度、压力曲线和流量曲线相结合可以判定各层的吸气情况,通过温度、压力、密度和持水可以分析得出井筒内的相态分布剖面情况。

2.1.4 人员伤害防护措施

将施工设施和人员置于上风口,如遇无风天气,需在测试设备和井口之间靠近井口处设置鼓风机造风。同时,现场设置CO2气体检测仪,明确设置报警值。在井口管汇及防喷装置上缠绕保温带,施工人员带好劳保手套,做好防冻伤保护。

2.1.5 测前防喷装置保护液注入和测后快速放空工艺

测试前安装防喷装置,与井口连接完毕后,先通过一套注入装置将防喷装置内注满保护液(密度小于CO2且不与CO2发生化学反应,选用柴油或乙二醇),再开启测试闸门,将仪器下井进行测试。该工艺的实施,缓冲开井瞬时防喷装置内增加的压力,同时由于保护液密度小于液态CO2,测试过程中保护液始终处于防喷装置腔体内,有效隔离了CO2对密封件和防喷本体的影响[6]。

测试完毕后,上起仪器,确认仪器进入防喷管内后,关闭测试闸门2/3,停止注入CO2,接着关闭总闸门、生产闸门,在相关方配合下执行流程放空闸门,放压时使用延长管线,使出气口在下风处并远离人员,确保施工人员的人身安全。

2.1.6 高压注脂工艺

测试全程采用高压注脂工艺,通过注脂阻流管处注脂管线注入高粘度密封脂,填充钢丝和阻流管间隙,有效防止防喷管内流体进入阻流管,达到密闭施工效果。开闸门前将注脂压力设置为高于井口油压5 MPa以上,使之形成循环注脂,实现全程高压密封[7]。

2.2 建立井筒相态模型

根据传热学知识和流体力学原理,建立了注CO2井井筒温度和压力数理模型,利用差分方程,编制迭代程序,获得注CO2井井筒相态模型[8]。

1)井筒温度模型

由能量守恒原理可知,井筒微元段内的径向热流量等于单位时间内单位质量 CO2流体吸收的热量,等于周围地层到水泥环外缘传递的径向热流量,即:

(1)

求解式(1)可得:

(2)

式中:Ф为热流量,kJ·h-1;W为CO2流体注入速度,kg/s;C为CO2的比热容,J/(kg·K);T为井筒该点处的温度,K;rw为油管外径, m;U为微元段井筒总传热系数,W/(m2· K);Th为水泥环与地层交界面处温度,K;kr为地层的热传导率,W/(m·K) ;a为地温梯度,K/m;z为垂向距离,m;b为地面平均温度,K;t为注 CO2时间,s;rk为水泥环半径, m;A为系数,无因次;z为垂向距离,m。

其中:

(3)

式(3)中A为式(2)中的系数,可以通过其他参数计算得出。

求解式(2)微分方程,得:

(4)

式中:T0为井口处CO2流体的注入温度,K。

2)井筒压力模型

根据气井流压力的实用微分方程[9],算出注CO2井井筒微元段内的压力梯度公式为:

(5)

式中:P为井筒该点处的压力,Pa;ρ为CO2流体的密度,kg/m3;g为重力加速度,m/s2;θ为井筒轴线与水平方向的夹角,(°);V为CO2流体在井筒内的流速,m/s; λ为CO2流体摩阻系数,无因次;rn为油管内径, m。

计算公式(5)可以获得各深度点的压力值,绘制井筒压力分布曲线[10]。

由以上公式可以计算出各深度点的温度、压力参数,编制计算程序,按照上述算法进行迭代计算,可得到完整的井筒温度、压力曲线,结合图1的CO2相态变化图,从而获得井筒相态分布图。

3 现场测试技术应用

2019年10月~11月,应用钢丝存储测试工艺完成了叶XX井注入期间吸气剖面和井筒相态剖面测试和停注焖井期间井筒相态剖面测试。

3.1 测试井概况

测试井叶XX井完井日期为2012年07月07日,完钻井深4 051 m,最大井斜为2 958.06 m/27.15°,管柱结构如图3所示。

图3 叶XX井管柱示意图

测试目的:获取温度、压力、密度数据,了解各层吸气情况。

射孔情况:2012年7月射开121#、125#、129#、130#、131#、133#、136#、138#、139#层,2012年8月第1次压裂,封隔器位于3 785 m;2013年7月射开113#、115#层,随后第2次压裂。共射孔11层,49.5 m。

注气情况:2019年9月开始注CO2,2019年10月27日,日注入量95.58 m3/d,累计注入量960 m3,油压18.4 MPa,套压0。

3.2 吸气剖面测试成果

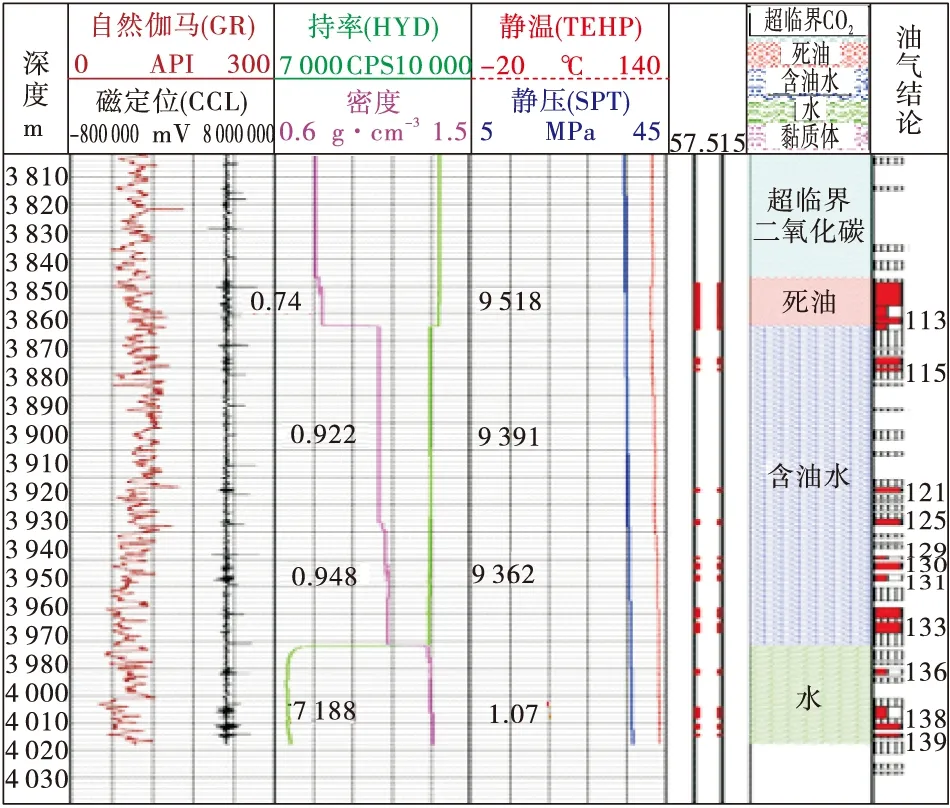

本井井口注入流体为液态CO2,注入井内以后,在一定深度、温度、压力条件下,逐步转换为超临界CO2。本次测试采用存储多参数仪进行测试,可以同时录取自然伽马、磁定位、持率、密度、温度、压力和流量7个参数,测得多参数曲线如图4所示,根据图4测试资料分析,本井主要吸气层段为Ek22层段的121#、125#、131#、133#层,各层相对吸气量分别占总注入量的15.11%、18.82%、30.30%、17.40%,Ek21层段的113#、115#层以及Ek22层段的138#层少量吸气。

图4 叶XX井吸气剖面成果图

3.3 两次井筒相态剖面测试对比分析

本次测试采取下测的方式进行了连续温度、压力、密度测试,由于重力分异及流体推动,本井内流体可以分辨出明显的相态分布界面。图5为正常注入CO2时测试的相态分布界面图,其中井口-4 006.6 m、4 006.6~4 008.8 m、4 008.8~4 014.5 m、4 014.5~4 027.1 m、4 027.1~4 033.0 m对应的流体性质分别为:液态及超临界CO2、死油、含油水、水、黏质体;图6为停注时测试的相态分布界面图,其中井口-3 846.4 m、3 846.4~3 864.2 m、3 864.2~3 981.3m、3 981.3~4 017.5 m对应的流体性质分别为:液态及超临界CO2、死油、含油水、水。根据图5和图6测试资料分析,两次测试时射孔层段流体界面位置发生了较大变化,第二次测试时死油、含油水、水的界面均有一定程度的上移,表明在停注期间,井筒与地层之间发生了流体交换,部分二氧化碳继续进入地层,排替出其中的油和水,通过射孔段进入井筒[11]。

图5 叶XX井第一次测试相态分布界面图

图6 叶XX井第二次测试相态分布界面图

4 结论及建议

1)注CO2井在进行吸气剖面测试时,井口使用的防喷装置、注脂系统及辅助管线等均应满足低温、高压测试条件,密封件选用耐腐蚀材质,确保井口高压密封。

2)测前在防喷管内加入保护液,防止液体CO2返入防喷管,有效隔离了CO2对密封件和防喷本体的影响。

3)采用存储多参数测试技术,通过高压密封、井口防冻、测试工具防腐工艺改进,实现了注CO2井的测试,依据建立的注CO2井井筒温度和压力数理模型进行计算,结合CO2相态变化图,可获得完整的井筒相态分布图,确定井筒内各流体的界面位置。

4)在后续动态监测工作中加大组合测井的力度,尝试开展电缆+氧活化和集流伞+涡轮的测试方法,运用多种组合手段有效地进行动态监测工作。集流伞可以解决低流量条件下存储多参数仪器涡轮转动不畅的问题,求取更加准确的分层吸气量。