基于实地测试及数值计算的大型喷漆机库气流组织研究

中国航空规划设计研究总院有限公司 代 丹 刘晓雨 张景林 肖 武 清华大学 王 欢

0 引言

随着现代民用航空工业的发展,飞机的载客量和尺寸不断增大,对应的喷涂车间的尺寸也随之加大。而随着建筑空间的扩大,在高度方向上由于密度差会引起温度及污染物浓度分层效应,导致竖直方向上的参数分布不均匀;水平方向上由于空间较大,扩散速度慢,不均匀性更为显著。这些不利因素对喷涂车间的环境控制提出了更高要求。空调通风系统是喷漆机库设计的重点,如何有效组织通风气流,最大限度地控制漆雾扩散并及时将有害物排除,是重要课题。

朱能等人针对大型飞机喷漆机库通风送风速度确定的问题,通过对对流传质工况的分析,结合实验数据得到传质与风速关系的曲线,认为在飞机喷漆后的干燥过程中,工作区域风速应控制在1 m/s以下[1]。商懿对大型喷漆机库的通风工程设计与喷漆过程中职业病危害因素控制效果的关系进行了分析,认为大型喷漆机库具有特殊性,需采取特殊的通风设计,当喷漆处送风风速控制在0.4~1.0 m/s范围内时,职业病危害因素控制效果较好[2]。Gupton等人提出了喷漆机库水平层流、下沉气流、下沉与水平混合流等气流组织形式,并分别计算了各气流组织在准备、脱漆、喷漆及干燥阶段的冷热负荷[3]。GB 50671—2011《飞机喷漆机库设计规范》规定,喷漆机库采用上送下排的气流组织,气流在飞机表面形成覆盖,将喷漆及褪漆时飞溅的漆雾压下,由排风地沟经漆雾净化过滤装置后排至室外[4]。梁乃正以天津某民航飞机喷漆机库为例,介绍了喷漆机库通风系统的气流组织、空气处理及控制原理[5]。谭智威分别采用换气次数法和稀释通风法,对某飞机喷漆维修机库防爆通风系统的通风量进行了节能计算[6]。

喷漆机库作为高大工业建筑,由于送风口与操作面较远,并且受喷漆操作平台的影响,实际飞机喷漆机库控制工作区的风速达到0.25~0.50 m/s存在难度。目前,对于喷漆厂房内流场的实测数据较少,通风气流组织形式难以得到验证。因此,针对现有喷漆机库的运行情况,笔者对大型喷漆机库空调通风系统进行了实地测量,对风量平衡、送风衰减规律及操作平台对气流的影响进行了评估,供同行参考。

1 测试对象及方法

1.1 测试对象

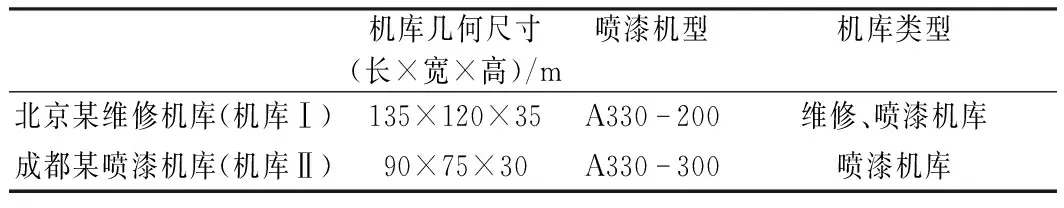

测试分别在北京和成都的2个喷漆机库中进行,喷漆机型与机库类型见表1。测试工作包括:机身、机翼和尾翼表面附近气流均匀性测试;机身沿轴线方向中部气流方向测试;送风口沿高度方向风速衰减测试。

表1 测试地点及机库情况

1.2 测试方法

1.2.1测试仪器

喷涂车间影响喷涂的主要因素包括风速和关键部位的风向。针对喷漆机库大厅和尾翼喷漆操作区域,采用技术成熟、操作难度小的热球风速仪,对机身、机翼、尾翼三大部分周围的风速进行了测量。热球风速仪测量风速的范围分低速(0~5 m/s)、中速(5~40 m/s)、高速(40~100 m/s),测头的反应时间短于3 s,测量误差在±5%(满量程)以内。受现场测量空间条件和时间的限制,本文只针对风速方向较敏感的机身最高点处采用精度较高的三维超声波风速仪进行测试。三维超声波风速仪能提供U、V、W(分别代表x、z、y3个方向)速度分量信息,并且可以进行时均速度和脉动情况的计算,其测量精度为5%测量值±0.05 m/s,频率能达到50 Hz。在实际测试中,本文采用多次测量取平均值来规避测量误差。

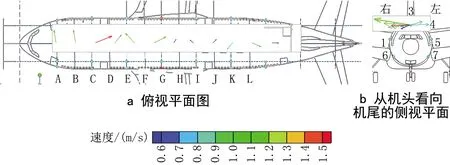

1.2.2测点布置

1) 机身测点布置。

飞机机身呈细长条状,机身大部分截面是圆形,因此测点布置时首先考虑在机身长度方向上布置多个截面,然后在截面的不同位置上布置测点。在长度方向上以前起落架位置为基准点,设置了多个测量截面。在每个测量截面上布置了测点1、2、4、5、6、7共6个风速测量点,以及测点3三坐标风速测量点。测点3位于机身中线位置,测点1、5位于舷窗下部,测点6、7位于机腹处,测点2、4位于上机身圆弧的中间位置。受现场测试平台的限制,测点距离飞机金属蒙皮的距离为8 cm(即测试中各测点能实现的到达飞机表面最近的距离)。

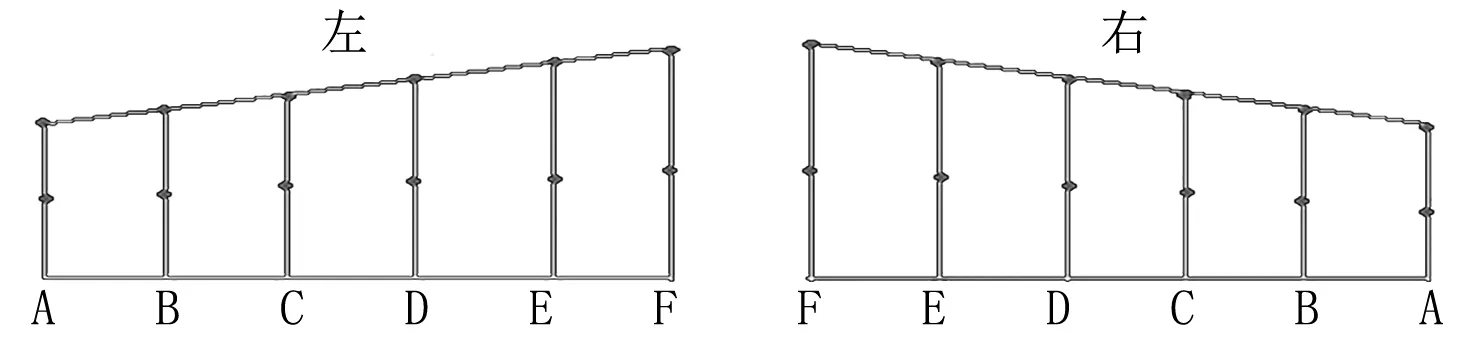

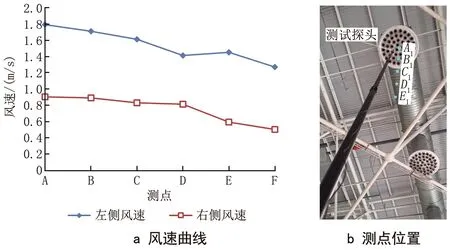

2) 机翼测点布置。

机翼测点布置沿着其长度方向取A~F 6个截面,测点设置在机翼中线和机翼前沿的位置。左右机翼的测点对称布置,见图1。测量时受现场环境的限制不能直接接触机翼表面,测点距离机翼表面的距离约1 m。

图1 机翼测点布置图

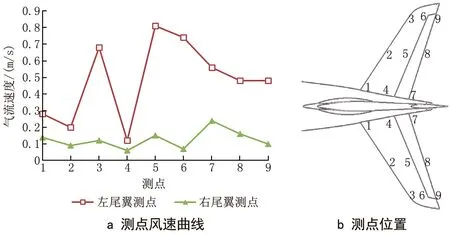

3) 尾翼测点布置。

竖直尾翼测点沿着高度方向取A~H 8个截面,在每个截面上沿着水平方向均匀取3个测点,左右竖直尾翼的测点对称分布,见图2a。在设置水平尾翼测点时,首先沿着长度方向取A~C 3个截面,再在每个截面沿宽度方向均匀取3个测点,并且左右测点对称分布,见图2b。

图2 尾翼测点布置图

2 系统风量平衡测试

2.1 气流均匀性分析

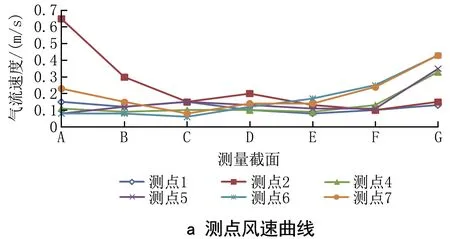

2.1.1机身表面附近气流均匀性分析

机库Ⅰ沿机身每隔6 m取1个测试截面,共48个测点,各测点风速如图3所示。从图3可以看出,机身整体风速较低,小于0.2 m/s,机身风速分布不均匀,机身左侧风速高于右侧,机头和机尾两侧的风速高于机身中部。其中,在机头处位于机身中部的测点2风速相对较高,而在机尾处位于机身中部的测点6、7风速相对较高。

图3 机库Ⅰ机身风速曲线和测试截面

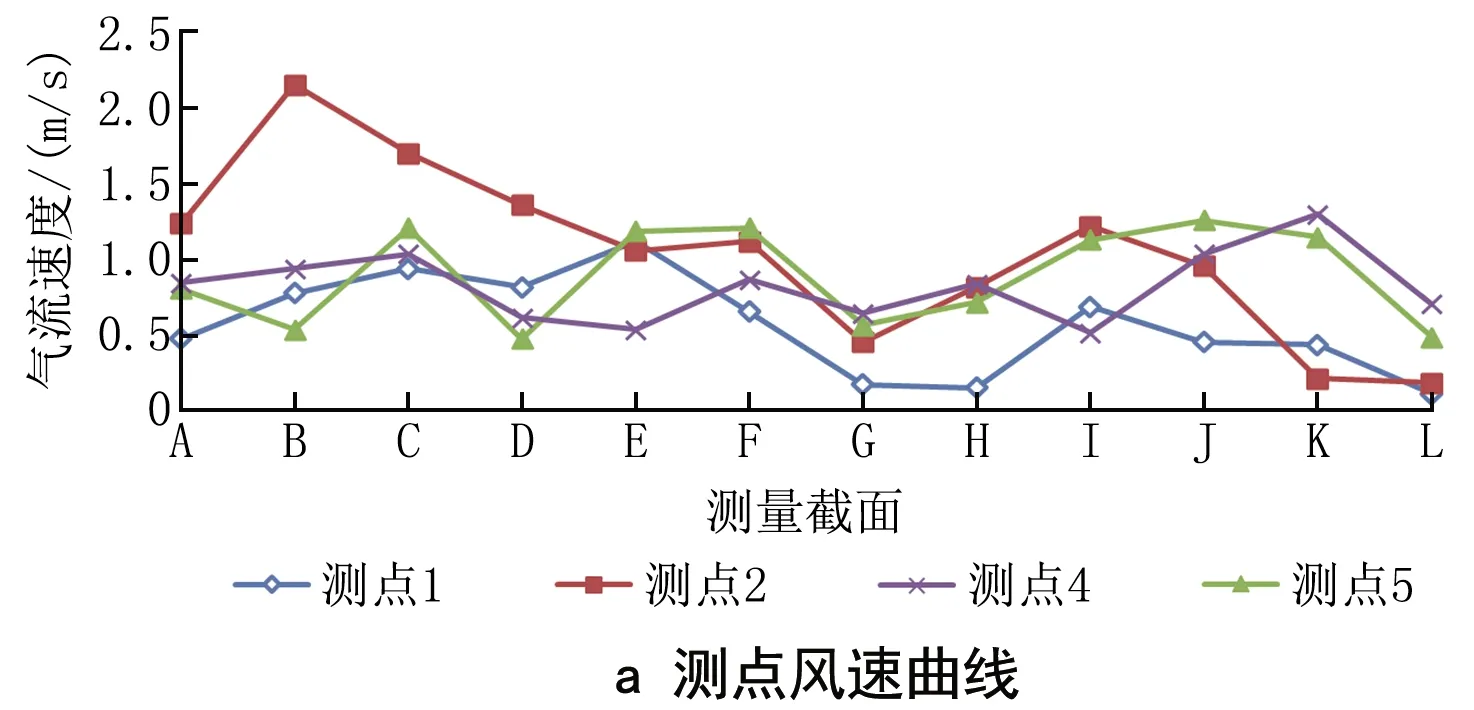

机库Ⅱ沿机身每隔3 m取1个测试截面,共72个测点,各测点风速如图4所示。从图4可以看出,机身风速分布不均匀,机身右侧风速波动较大,机头处风速高于机尾。机身下方的测点由于受到操作平台的阻挡,风速进一步降低。

图4 机库Ⅱ机身风速曲线和测试截面

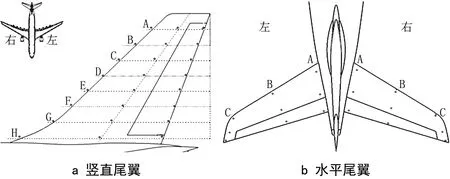

2.1.2机翼表面附近气流均匀性分析

对机库Ⅰ不同截面机翼中线机翼上、下表面附近共24个测点的气流速度进行了测试,测试结果见图5。从图5可以看出,风速分布不均匀,机翼左侧风速高于右侧,机翼下表面的速度明显低于上表面。

图5 机库Ⅰ机翼风速曲线

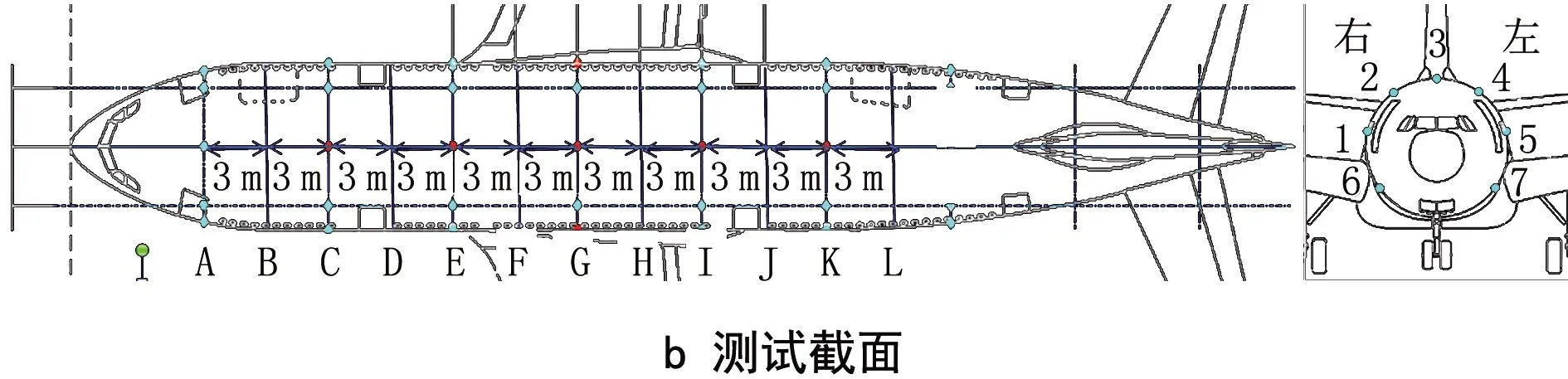

机库Ⅱ机翼风速测点布置在沿长度方向A~F 6个截面上,在每个截面上取机翼上表面中间和机翼后沿共24个测点,测试结果见图6。从图6可以看出,机翼附近气流分布不均匀,机翼中间风速高于后沿。

图6 机库Ⅱ机翼风速曲线

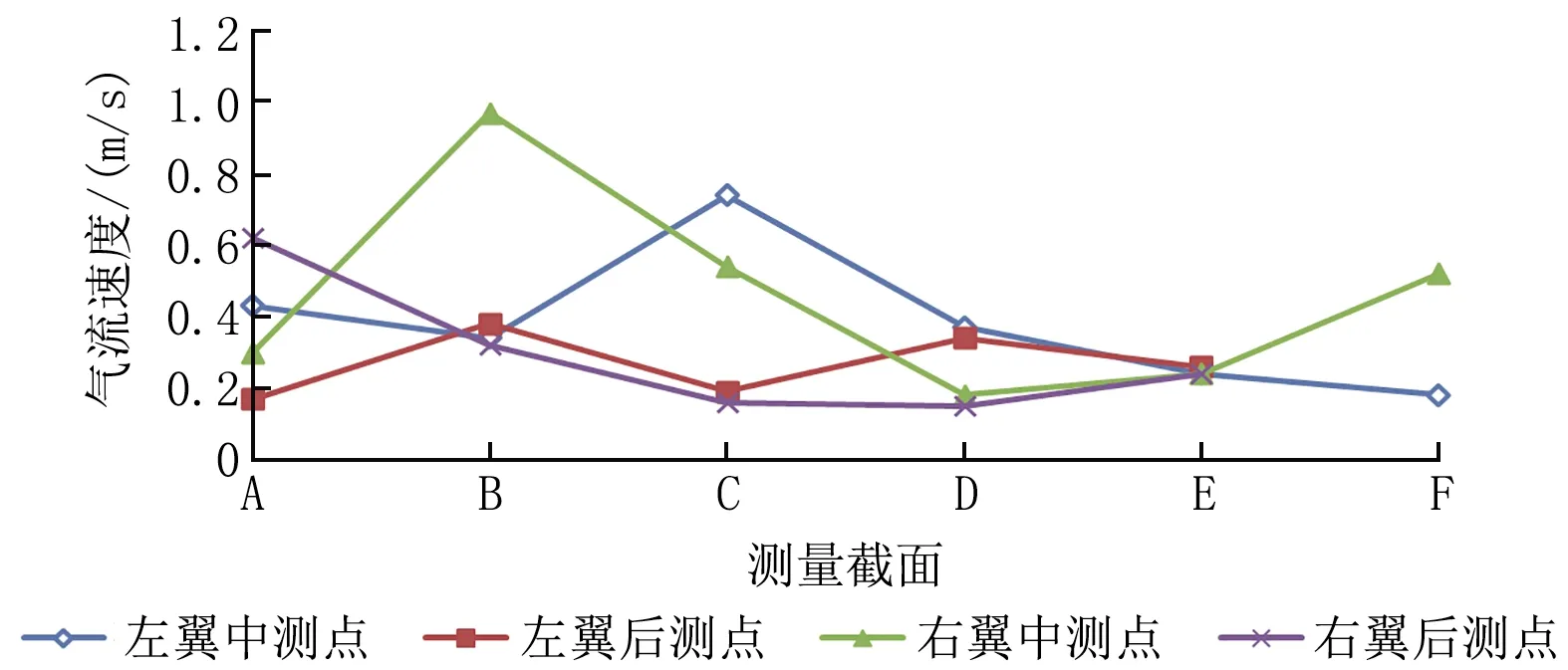

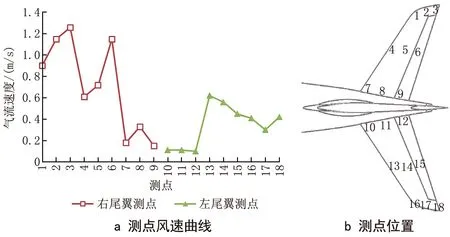

2.1.3水平尾翼表面附近气流均匀性分析

水平尾翼表面测点布置及测试结果分别见图7、8,从测试结果可以看出,机库Ⅰ、Ⅱ水平尾翼处气流均呈现不均匀的分布。机库Ⅰ由于距离送风口较近,水平尾翼的风速有所提高,但在尾翼根部测点7~12受操作平台的遮挡风速较低。机库Ⅱ左、右两侧不均匀性严重,左侧风速明显高于右侧,且受操作平台的影响,尾翼根部测点1、4、7处风速也有降低的现象。

图7 机库Ⅰ水平尾翼风速曲线和测点位置

图8 机库Ⅱ水平尾翼风速曲线和测点位置

2.2 气流方向分析

三维超声波风速仪可以测得测点的矢量图和U、V、W速度分量。本文采用此测试方法对机库Ⅰ、Ⅱ机身中线位置测点气流的方向进行了研究。

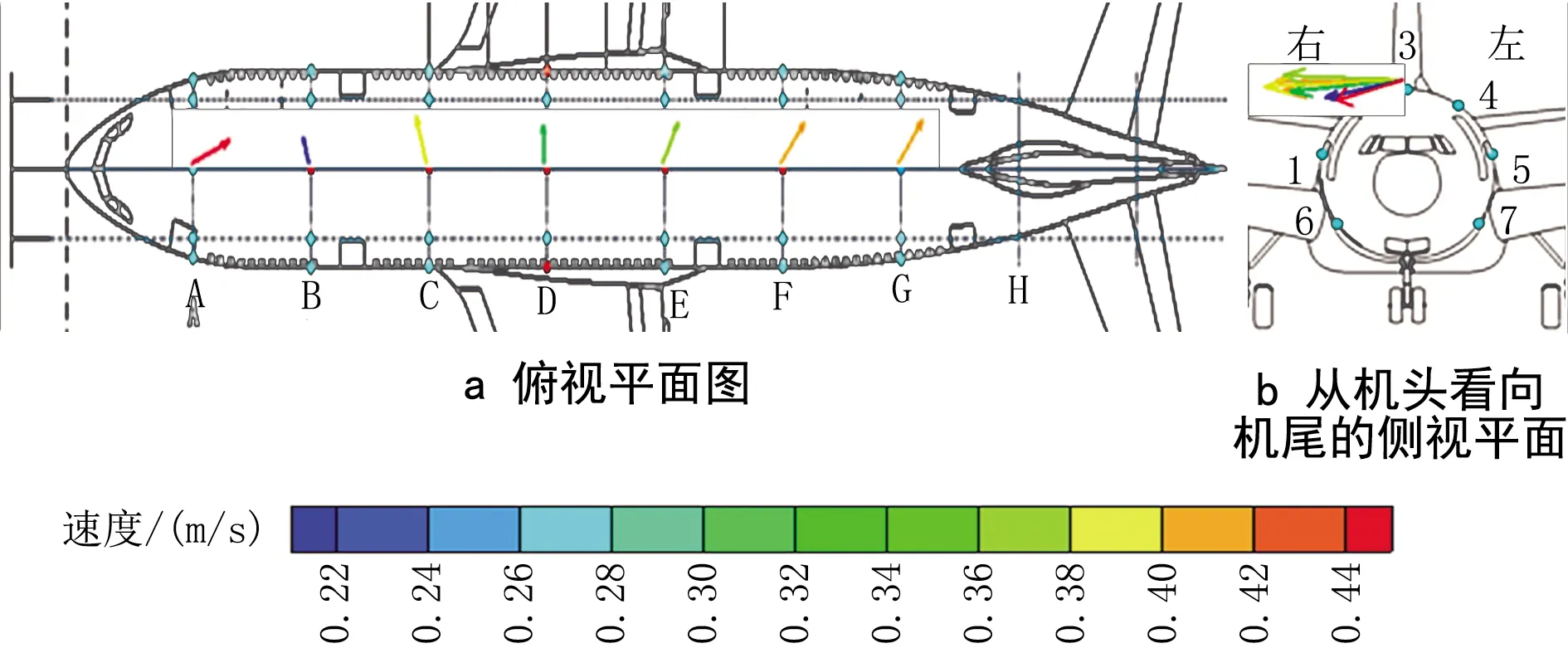

1) 机库Ⅰ。

机身中部测点3使用三维超声波风速仪进行测量,测点距离飞机金属蒙皮约为8 cm,图9为测点3数据矢量图。从图9a、b可以看出,机库内出现明显的横向气流,从飞机的左侧流向右侧,并且风速较大,说明机库内飞机左右风系统不平衡。

图9 机库Ⅰ三维超声波风速仪数据矢量图

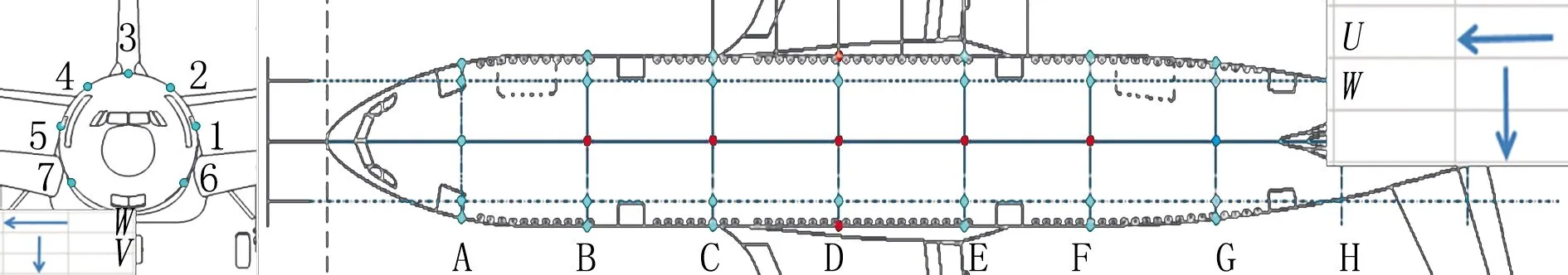

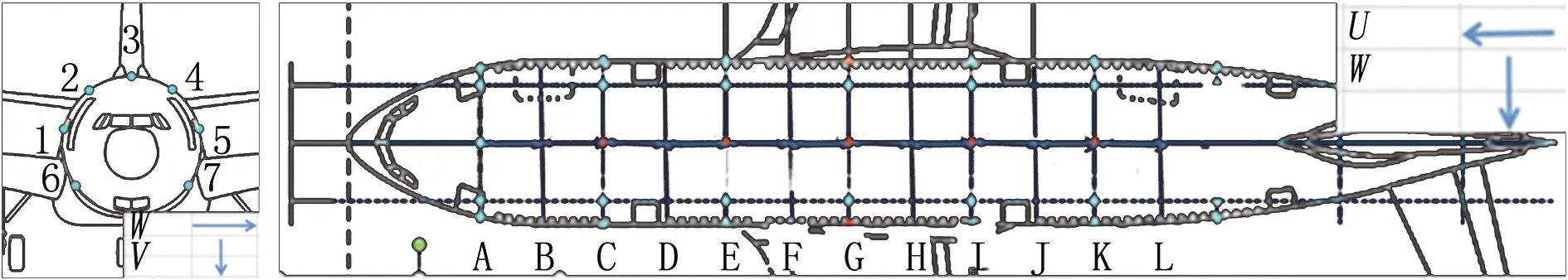

对三维超声波风速仪测量得到的U、V、W速度分量进行统计,统计结果见表2。U、V、W分速度的坐标指向与测量截面关系见图10。整体而言,机身中线处受飞机操作平台的遮挡较少,风速较高。但需要指出的是,该处的湍流度较高,远高于常规房间有组织通风的湍流度,说明风向变化频繁,室内气流组织较差,其可能的原因是受室外渗透风或风量分布不均匀的影响。

表2 机库Ⅰ三维超声波风速仪测量结果

图10 机库Ⅰ三维超声波风速仪U、V、W分速度的坐标指向和测量截面位置

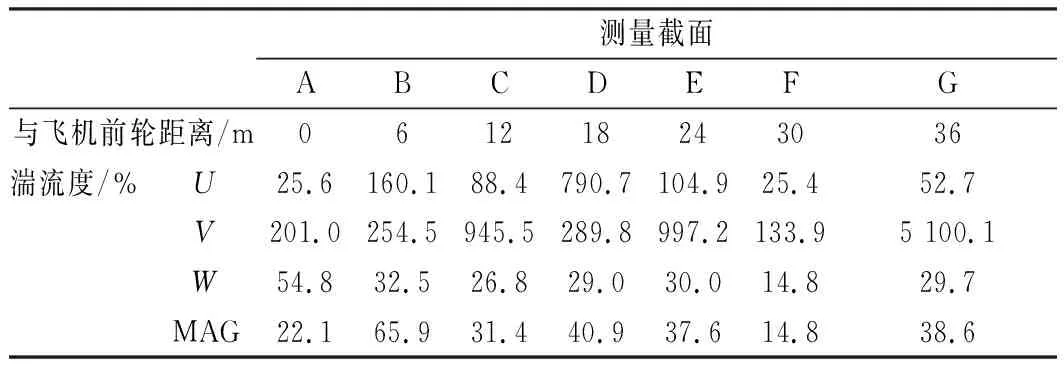

2) 机库Ⅱ。

机身中部测点使用三维超声波风速仪进行测量,图11为测量数据矢量图。从图11a、b可以看出,厂房内出现较明显的大型涡流,在机头位置由机身左侧流向右侧,而到了机尾由机身右侧流向左侧。

图11 机库Ⅱ三维超声波风速仪数据矢量图

机库Ⅱ不同速度分量的统计结果见表3,U、V、W分速度的坐标指向与测量截面分布见图12。对比机库Ⅰ的结果可以看出,整体湍流度下降很多,风速的均匀性也有所提升。

图12 机库Ⅱ三维超声波风速仪U、V、W分速度的坐标指向和测量截面位置

表3 机库Ⅱ三维超声波风速仪测量结果

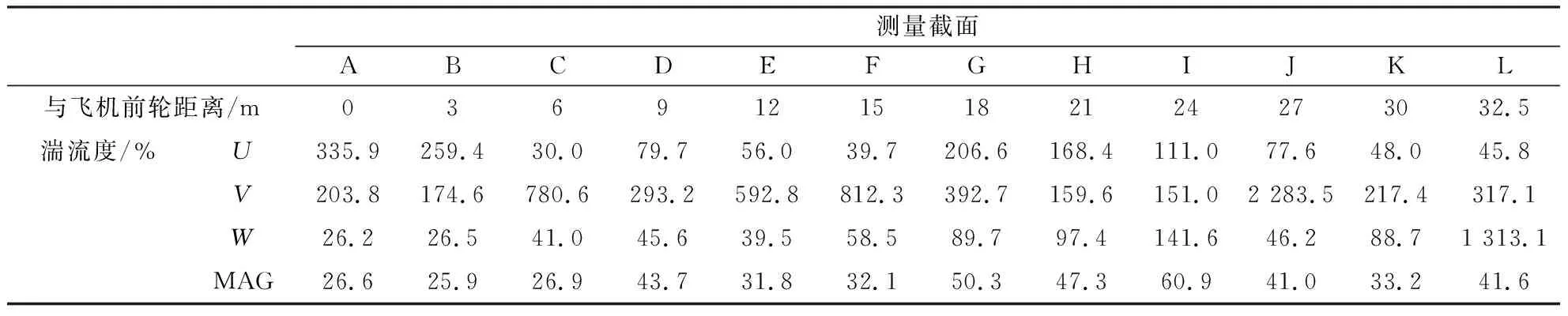

2.3 送风速度衰减分析

为了掌握送风口的气流速度衰减规律,以确认飞机机身两侧送风量不均衡的情况,选取了尾翼附近2个位置完全对称的送风口,在不同高度测量了送风速度,各测点与风口的距离分别为:A1=1.92 m,B1=3.02 m,C1=3.87 m,D1=4.77 m,E1=5.72 m,F1=6.60 m。测点布置原则为测试距离送风口竖直向下每隔1 m处送风速度的衰减情况。从图13可知,速度衰减近似线性变化。此外,两侧送风口的送风速度相差1倍,说明两侧送风量相差较大。

图13 风口速度衰减曲线和测点位置

从风口的安装方式上可以看出,主风管与送风口之间没有风量调节阀,并且距离较短。一方面,在主送风管距离较长且没有风口调节阀及初调节的情况下,很难保证送风口的风量平衡;另一方面,由于送风口与主风管垂直连接,较短的风口连接距离难以保证主风管的气流沿着送风口的轴线进入送风口,从而导致送风口气流出现横向运动。

2.4 测试总结

通过对北京和成都2个机库的测试结果进行分析总结,发现导致流场均匀性差、系统风量不平衡的主要原因为:

1) 系统安装后初调节效果差,甚至没有进行风量平衡的测试和调试。

2) 送风口与主风管段距离太近,且没有单独的调节阀,使得系统过度依赖送风口的阻力配平。

3) 2个对称风口本身的送风速度有较大的不同,送风口速度衰减呈直线趋势,说明系统初调节和风口配平存在问题。

4) 操作平台由于采用盲板,对气流阻挡作用较大,机体下部风速较小。

5) 由于系统运行时间较长,送风机组的性能有所衰减或者风道积灰,导致在机身纵向方向上送风出现衰减,机尾风速降低,需要及时对系统进行维护。

3 操作平台对流场的影响分析

为了研究操作平台对气流阻碍的影响程度,本文以成都喷漆机库为原型,采用CFD数值计算方法分别对有、无操作平台时的喷漆机库流场进行模拟计算,并对计算结果进行了对比分析。

3.1 边界条件

厂房跨度90 m,进深75 m,大厅吊顶高28 m,尾翼部分吊顶高30 m,服务的飞机型号为A330-300。在喷漆工位上方布置送风口,下方设置回风地沟,采用上送下排的气流组织。机库空调通风系统共182个自平衡型射流风口,风口直径为630 mm,每个风口的出风量均为5 000 m3/h,送风方向为竖直向下,排风地沟出口设置为压力出口。

3.2 计算模型

1) 几何模型。

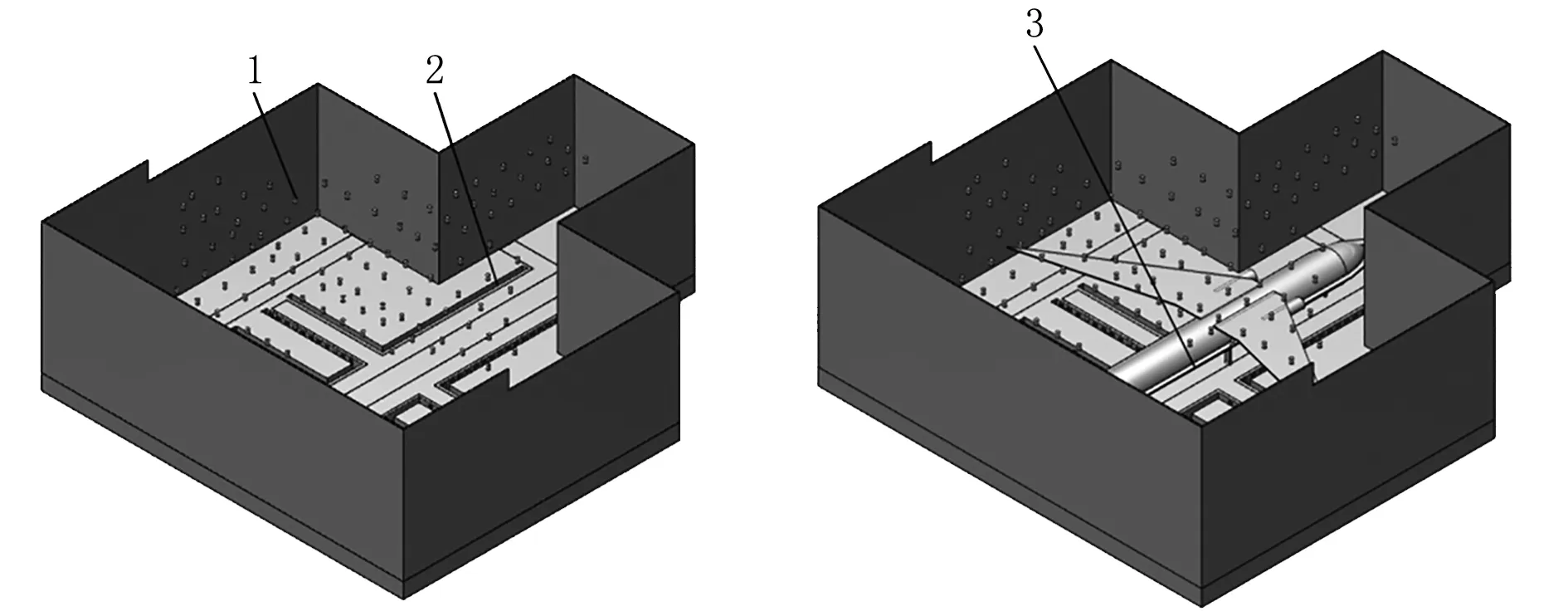

数值计算几何模型如图14所示,模型主要包括:地板、四面围护结构、屋顶、排风地沟、送风口(182个)、飞机、操作平台。

1.送风口;2.排风地沟;3.操作平台。图14 喷漆机库数值计算几何模型示意图

2) 网格划分。

模拟计算采用非结构化网格,并在综合考虑计算准确性和经济性的前提下在送风口和排风地沟处进行了网格局部加密处理。对模型进行了网格无关验证后的网格划分情况为:总节点635 591,流体节点568 306,固体节点67 285,总单元2 522 018,流体单元1 964 951,固体单元557 067。计算结束后计算域流场连续性方程、动量方程、能量方程均得到很好的收敛。

3.3 计算结果分析

为比较实测结果和有、无操作平台时数值计算结果,定义实测结果与有操作平台时数值计算结果的误差率为δY,实测结果与无操作平台时数值计算结果的误差率为δN,有操作平台与无操作平台数值计算结果的误差率为δS。δY、δN与δS的计算式分别为

(1)

(2)

(3)

式(1)~(3)中T为实测结果,m/s;SY为有操作平台时的数值计算结果,m/s;SN无操作平台时的数值计算结果,m/s。

3.3.1操作平台对机身气流分布的影响

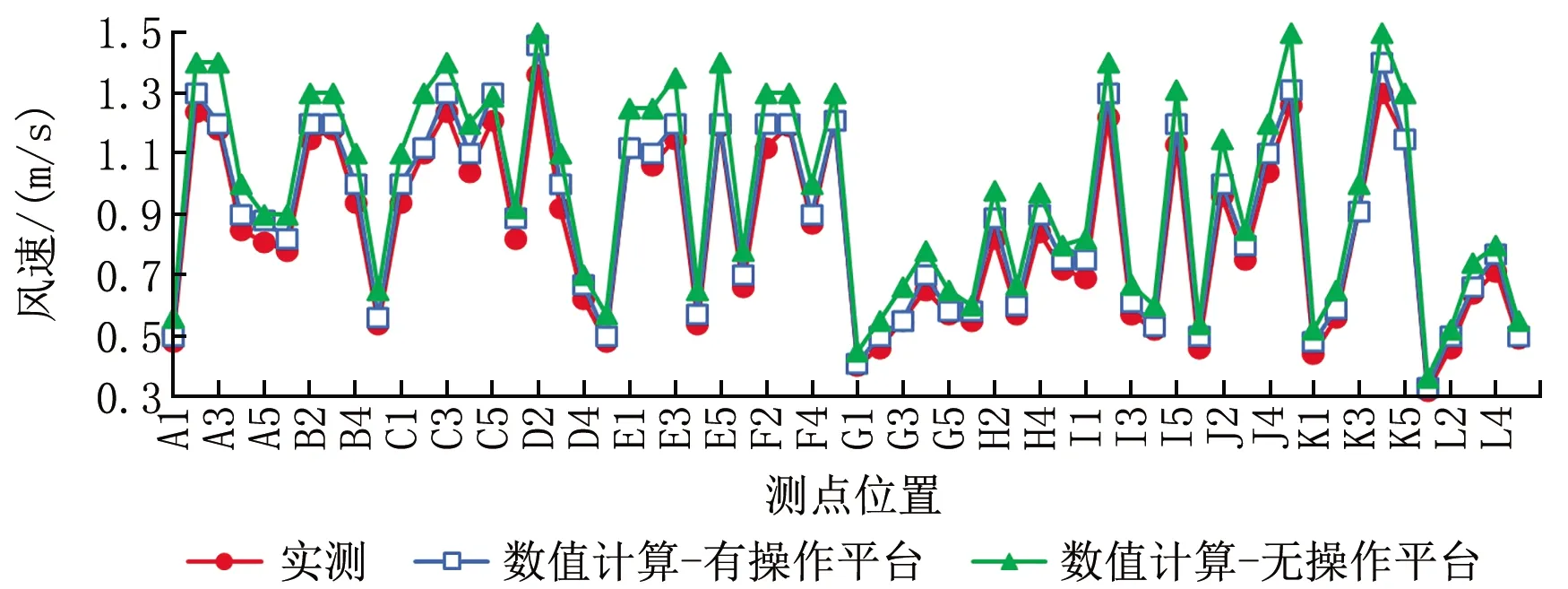

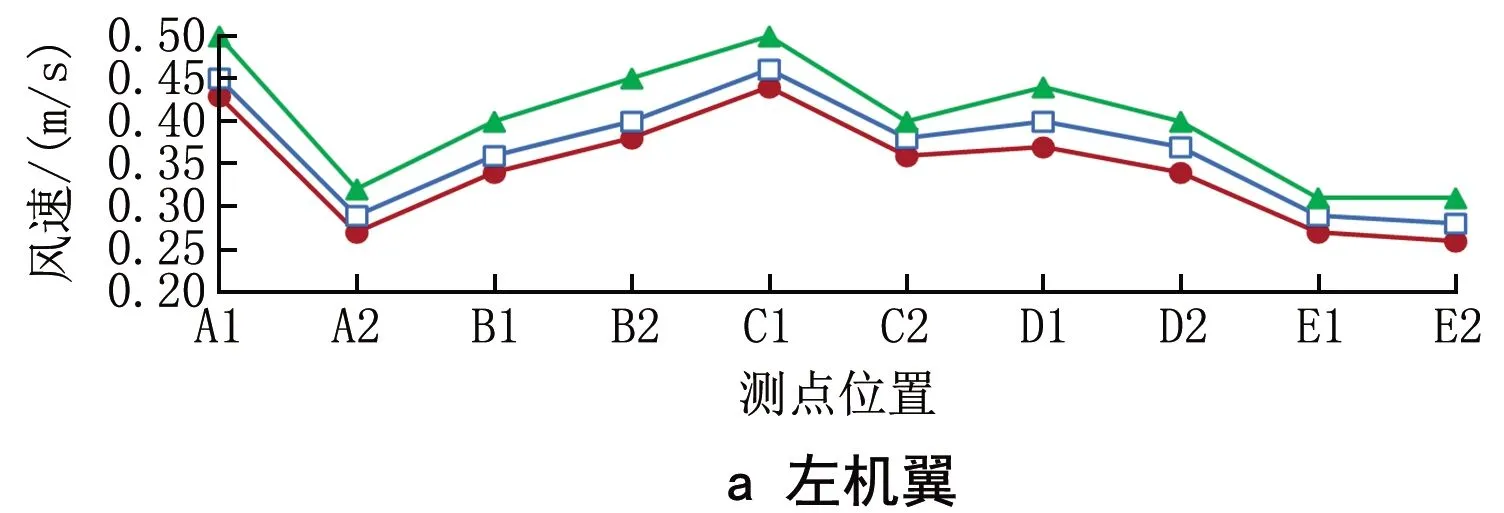

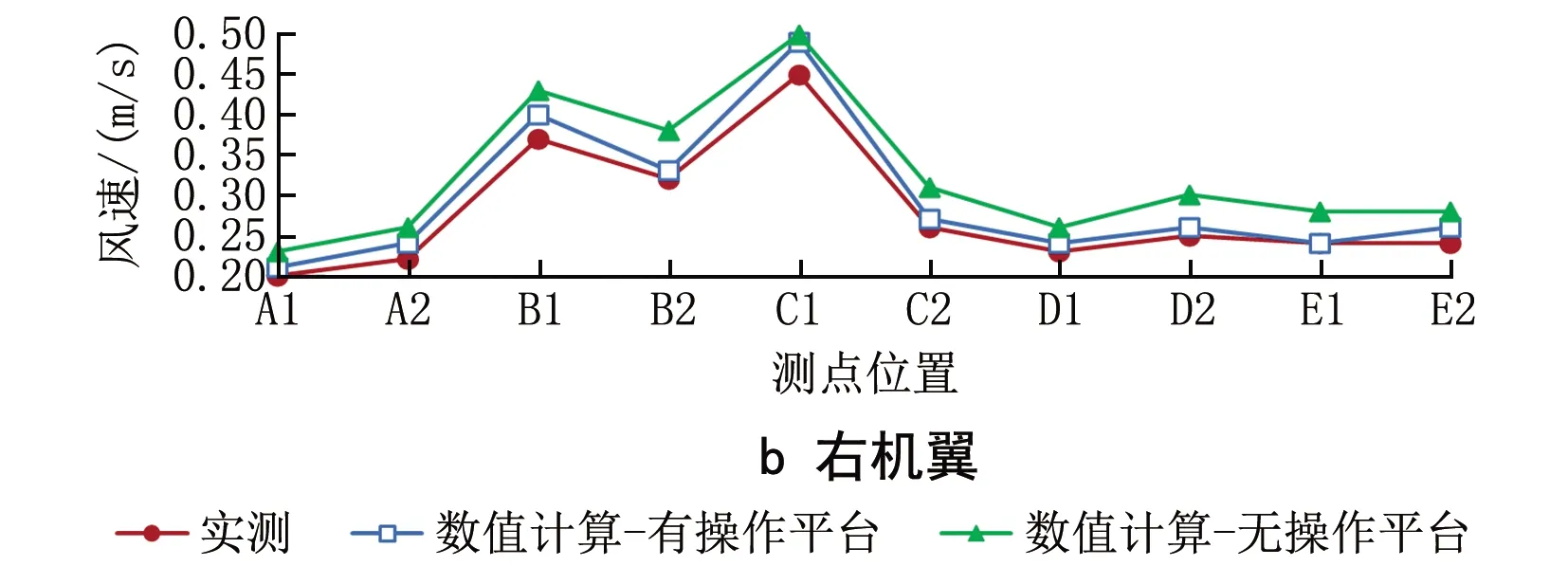

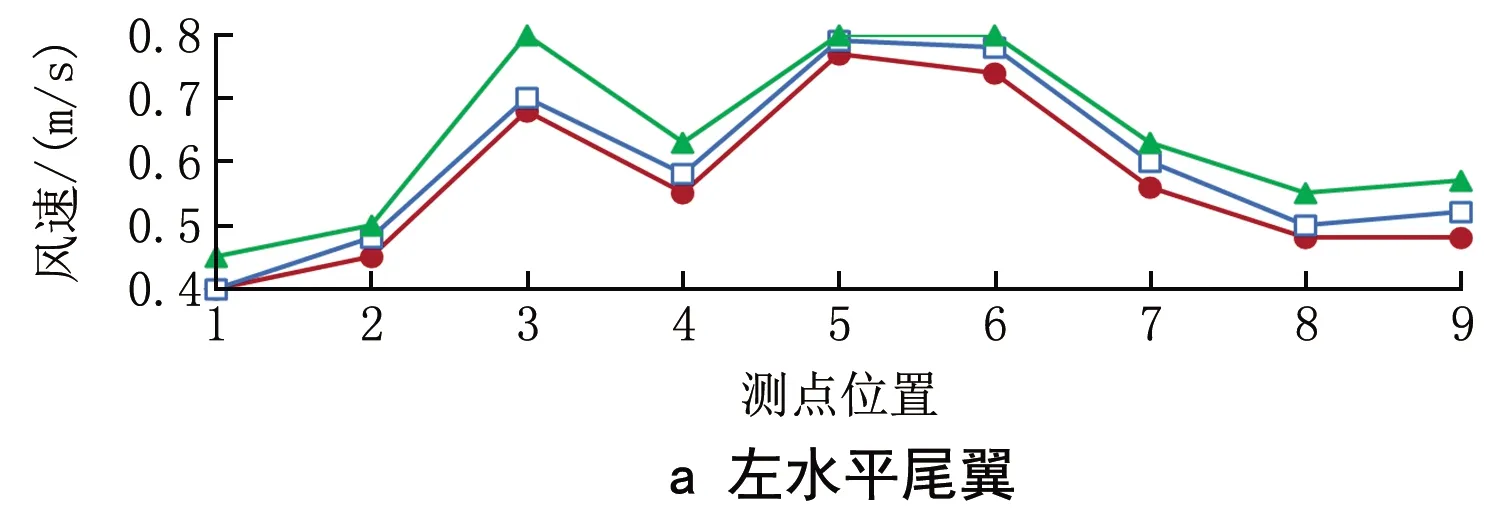

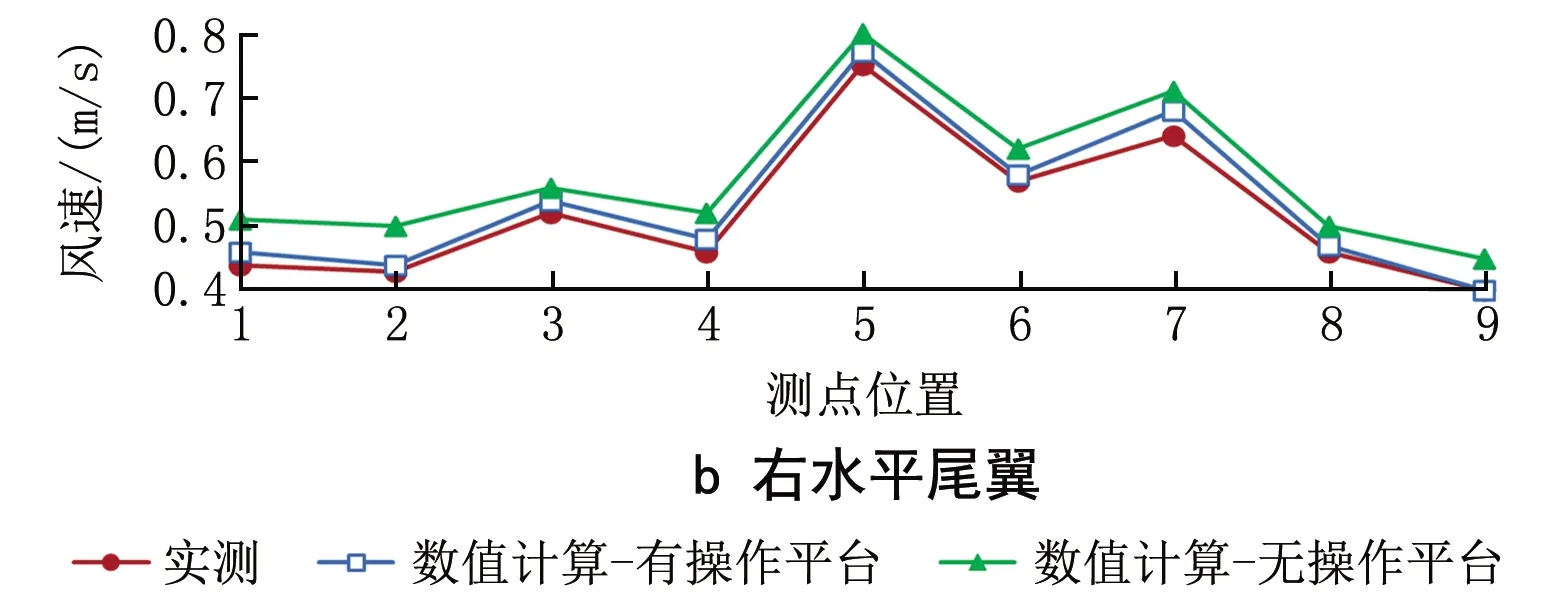

机身实测值与数值计算结果的比较见图15。从图中可以看出,T 图15 机身实测风速与有、无操作平台时风速计算结果 3.3.2操作平台对机翼气流分布的影响 飞机左、右机翼实测风速与数值计算的风速结果见图16。从图中可以看出,T 图16 机翼实测风速与有、无操作平台时风速数值计算结果 3.3.3操作平台对水平尾翼气流分布的影响 飞机左、右水平尾翼实测风速与数值计算结果见图17。从图中可以看出,T 图17 水平尾翼实测风速与有、无操作平台时数值计算结果 在进行喷漆机库气流组织数值计算时应注意:采用湍流模型,风口处网格进行局部加密处理,篦子开孔率设置为0.5~0.7。对喷漆机库机身、机翼、水平尾翼风速的实地测试与有、无操作平台时的数值计算结果比较发现,实测结果与有操作平台时数值计算结果的最大误差率为9%,从工程应用的角度认为数值计算的结果是可靠的;而比较有、无操作平台时数值计算结果发现,有操作平台时的风速小于无操作平台,二者误差率超过20%。这说明操作平台对喷漆机库内流场影响较大,尤其对机翼和水平尾翼根部的气流阻碍较严重。因此,建议采用开孔的支架板作操作平台,以缓解盲板对机身、机翼和水平尾翼周围气流的影响。 结合实际项目,基于实地测试和数值计算的方法,本文对大型喷漆机库的气流组织进行了研究。通过对大型喷漆机库通风空调系统气流均匀性、气流方向、送风速度衰减和操作平台阻挡的分析,总结得出喷漆作业区气流均匀性差、气流沿竖直方向呈线性衰减、喷漆操作平台对气流遮挡作用明显等大型飞机喷漆厂房空调通风系统气流组织共性问题。建议在设计阶段,送风口与主风管段距离不要太近,或在每个送风口上设单独的调节阀;在调试阶段,系统安装后需进行风量平衡调试;在运维阶段,定期作风量平衡测试和系统维护保养;操作平台采用开孔支架。

3.4 计算总结

4 结论