畜禽固废快速发酵技术集成示范与应用分析

洪云超 唐建军 黄靖 陈绍飞 卫龙兴

(1,上海市奉贤区动物疫病预防控制中心 201400;2,上海阜稷生物科技有限公司 201400;3,谷源净化设备(上海)有限公司 201400;4,上海梨园草鸡养殖专业合作社 201400)

畜禽粪便等养殖废弃物的无害化处理和资源化利用是一个全球性难题,而且大多数国家都经历了先污染后治理这样一个痛苦的阶段。目前,世界上畜禽养殖粪污得到较好管理的欧、美、日等发达国家,在长期环境污染防治过程中逐步形成了较为成熟的对畜禽养殖业环境污染防治管理的法律法规和技术手段,归纳起来主要有以欧洲国家为代表的立法限养,以美、加等国为代表的农田利用和以日、韩等国为代表的达标排放等模式,而这其中除了政府制订切合实际的政策法规和相关部门出台相应技术规范再辅以行之有效的监督管理等主要因素外,采用合理、合法、切实可行的粪污处理方式也是其中的关健因素,如沼气工程、堆肥发酵、水泡粪还田等。但这些方式普遍存在发酵时间长、处理效率低及污水渗漏、废气超排等问题。

上世纪末,欧美日等发达国家先后通过新的环境法,在进一步规定每公顷土地的载畜标准、畜禽粪便、废水用于农田限量标准的同时,还严格规定了畜禽场污水和臭气的排放标准;为确实践行新的环境法,日本在全球最早尝试开展了利用大容量、全封闭生物发酵罐进行畜禽固废高温好氧发酵的快速无害化处理方式,并获成功与推广,在实现畜禽固废快速无害化处理、资源化利用的同时,实现发酵处理过程中形成的污水、臭气等废弃物的达标排放;随后,欧美国家也竞相效仿,使这一技术正在全球快速推广。

我国是一个畜牧业大国,长期以来,传统的分散(以农户散养为主)饲养模式有效吸纳了畜禽粪污,并通过沤制还田较好地实现了这部分畜禽粪污的资源化利用。随着社会经济的快速发展、畜禽规模化养殖水平的日益提高,畜禽养殖粪污对环境影响的负面作用日益凸显;虽然政府先后出台了多项针对性的法律法规,也花费了大量财政物力推广水泡粪、沼气工程、堆肥发酵等各种粪污处理技术与措施,但由于国内特有的地理、人文环境和监督管理等辅助机制不到位,畜禽养殖粪污的无害化处理程度和资源化利用效果不尽如人意,由此造成的恶性环境污染事件屡见不鲜,对国家和社会造成了较为严重的负面影响,成为我国畜牧业健康可持续发展的重要瓶颈。

习主席提出的“绿水青山就是金山银山”的号召吹响了全国环境大整治的号角,作为点源环境污染重要来源的畜禽养殖成为本轮环境大整治的重要内容,各级政府和相关部门先后出台相关法律法规、政策措施和技术规范,全面加强对各类不规范畜禽养殖行为的整治和监管力度,大量散、小、劣和脏、乱、差的畜禽养殖场(户)退出了行业,剩余养殖企业也纷纷采取有效措施开展粪污处理和环境整治,乱扔、乱排、乱放等环境污染现象得到有效控制。

目前,国内的各类畜禽养殖企业对固废(主要是畜禽粪便)的处理主要采用人工清粪、自然堆肥发酵、沼气工程或水泡粪等技术工艺,普遍存在固废撒落、污水渗漏、臭气超排等二次污染现象;新修订的《水污染防治法》《大气污染防治法》的发布实施及《国务院办公厅关于加快推进畜禽养殖废弃物资源化利用的意见》(国办发(2017)48 号)的出台对畜禽养殖固废的无害化处理和资源化利用及污水、臭气的排放提出了更高的要求,也使前述的多种固废处理工艺的缺陷日益突显,利用科学技术和先进工艺来开展固废无害化处理,实现资源化利用和达标排放成为畜牧养殖企业和相关行业的当务之急。

1 技术集成与示范

畜禽固废高温好氧快速发酵技术的集成示范主要包括系统设计、建设调试、试运行等内容。

1.1 系统设计

1.1.1 多方考察、实地研讨

本研究课题正式启动后,课题组及时会同课题实施基地和协作单位负责人、工程技术人员对课题主要实施目标及固废高温好氧快速发酵无害化处理、资源化利用系统的相关设计、制作的关键指标与技术参数进行研讨,协作单位(谷源净化设备(上海)有限公司)结合多年代工高温好氧生物发酵罐的经验,提出了系统主要部件“100m3高温好氧生物发酵罐”的设计方案,实施基地(上海梨园草鸡养殖专业合作社)结合蛋鸡规模化生产和刮粪板式清粪的特点,提出了蛋鸡养殖固废转运、调制的技术要求,主持单位根据生产实际和蛋鸡养殖固废智能化、无害化生态处理的总体要求,提出了系统设计的关键指标。

为确保系统设计方案的科学性、完整性和可操作性,课题组组织相关人员多次赴浙江和河南、山东等地的相关产品生产厂家、用户进行实地考察,学习总结他们的成功经验,认真分析存在的问题;协作单位还2 次派人(自费)赴日本北海道、东京等地,考察学习日本的设计理念和使用情况,了解当前国际先进技术和标准。

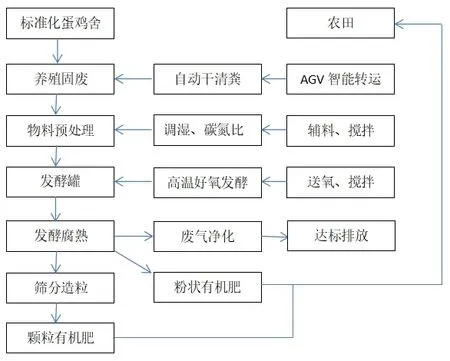

1.1.2 结合实际、制订方案

在经过第一次研讨和分头考察学习后,课题组于19 年10月下旬召开了第二次研究会。会上,课题组成员经过反复研究和认证,提出了在实施基地现有鸡舍刮粪板干清粪模式的基础上,通过改进现有鸡舍刮粪板设施,并新建横向输送、垂直提升、AGV 转运、搅拌调制后入高温好氧快速发酵罐发酵处理的技术路线,见图1。

图1 课题实施技术路线

根据这一技术路线,课题组会同协作单位,根据实施基地的现场实际,制订相应的设计方案,特别是对固废横向输送机、垂直提升斗、AGV 转运车、调制搅拌斗及生物发酵罐等关键设施设备的制作提出了相应方案,并提出了通过PLC 程控软件实现各环节智能控制的设计方案。

根据实施基地6 栋蛋鸡舍3 排2 列排列的布局特点,课题组在实施基地左右二侧固废出污口,分别新建一条横向输送槽,槽内安装刮粪板式固废输送机,将鸡舍内清运出的固废输送至容量大约1.2m2的垂直提升斗。随后,AGV 智能转运车按照PLC 程控指令,沿敷设于地面的磁导航线穿梭于左右二个垂直提升斗之间,自主将各鸡舍固废转运到物料调制搅拌斗内,并根据固废特性,在适当加入大糠等粉碎后的植物秸秆,调制成含水率60%~70%、C/N=25~30:1 的发酵物料进入发酵罐进行7~10d 的连续发酵后,物料经充分高温好氧发酵,彻底腐熟成符合NY525-2012 标准的优质有机肥还田,实现蛋鸡养殖固废的无害化处理和资源化利用的目标,见图2。

图2 系统操作流程图

1.2 系统建设与调试

经过考察和多轮研讨并形成设计方案后,协作单位根据相关技术指标,绘制了各类设施设备的技术图纸,经主持单位和实施基地会审后,协作单位按照日标试制了一套100m3高温好氧生物发酵罐,并创新研发了AGV 转运车、物料调制搅拌斗和PLC 专用智能程控软件等具有自主知识产权的设施设备,经综合集成后形成一套完整的固废无害化处理系统,见图3、图4。

图3 100m3 高温好氧生物发酵罐

图4 AGV 智能转运车

2019 年10 月底,系统各类设施设备开始安装、调试。首先是对每栋鸡舍的刮粪板式清粪机进行改造,在更换相应刮粪板、钢丝绳、卷扬机等配件后,新建了程控开关、PLC 控制阀等智能控制设备;随后在每栋鸡舍尾端新建的横向输送槽内安装了刮粪板输送机,并通过行程开关和PLC 控制阀进行智能控制;在横向输送槽的末端设置一长2.5m、宽1.5m、深2m 的基坑,其内安装一组容量为1.2m3的垂直提升斗,用于接装横向输送机清运的固废;按照每栋鸡舍存栏8000~9000 羽蛋鸡,每天清粪一次估算,每栋鸡舍每天的出粪量约为0.8~1m3,通过PLC 程控软件的智能控制,每条横向输送线每次只输送1 栋鸡舍的固废。因此,1.2m3垂直提升斗完全能承载相应的固废量。而在垂直提升斗接运横向输送固废的同时,AGV 智能转运小车按照PLC 程控软件的设计程序,自动到相应的垂直提升斗指定位置接收横向转运垂直提升的固废物料,并自动将固废沿磁导航线转运至调制搅拌斗,随后又根据程控指令自动行进至另一座垂直提升斗按收下一车物料;而进入调制搅拌斗的物料在添加适量大糠等碳元素调制成最适合于高温好氧发酵处理的含水量60%~70%、C/N=25~30:1 的物料后,通过提升斗自动将物料从发酵罐顶部加入罐内,经发酵罐内智能控制的连续送氧搅拌形成60℃左右的高温好氧环境的快速生物发酵,使固废快速腐熟成优质有机肥,并完成整套系统的智能运行和运行过程无洒落、无渗漏、无超排的“三无”目标。

1.3 系统试运行

11 月上旬,系统在完成设备安装调试后进入试运行阶段,首先是生物发酵好氧环境与生物菌群的培养,方法是从浙江海盐某养禽场采购近50t 已发酵腐熟的固废物料作基料(内含大量活性高温好氧菌群),填充于发酵罐底部,通过1~2d 送氧、搅拌接活菌种后,逐步添加按要求调制好的发酵物料,初期为2~3 斗,后逐步增加至4~5 斗,第7 天开始少量出料;同时注意观察发酵罐上、中、下3 层温度变化情况,如下层温度过高则减少出料,并调增风量、上层温度过低则应增填物料并加速送氧,如此动态调节罐体发酵特性,同时至罐体容量达80%~90%时保持动态平衡,使罐体送氧和搅拌基本保持稳定。整个过程约需10~15d 即可完成罐体启动,此时整个罐体每天可加料5~6m3,出料2m3左右,见图5;同时系统高温好氧发酵罐产生的少量废气经设备附设的水洗净化塔处理后达标排放。

图5 发酵腐熟物料

系统试运近一年,主体设备运行良好,除转运个别程控开关更换外,主要设施设备无停机维修记录,系统采用自主研发PLC 程控软件,实现从鸡舍清粪、横向输送、垂直提升、AGV转运、物料调制到高温好氧发酵罐全过程的智能控制和无人操作,而且系统整个处理过程实现了固废集运不落地、好氧发酵罐全封闭、臭气净化塔处理、智能控制高效率的实施目标。

2 运行效果分析

2.1 系统运行成本分析

系统自启动以来,利用基料中的好氧菌种和人工智能控制生物发酵罐的高温好氧环境,较好地完成了实施基地5 万余羽生产蛋鸡每天5~6m3固废的无害化处理,整个试运行过程中未额外添加任何菌种,与其他处理模式相比,节省了大量的菌种成本。电费方面:除了设备送氧的变频电机和罐内搅拌系统的液压泵及配套的提升装置、废气净化等设备外,整个系统无外部加热设施。据系统配置专用电表的数据显示,自2019 年11月12 日至2020 年11 月11 日一年间,系统累计耗电64180 度,平均每天耗电175.8 度,按实施基地电价0.73 元/度计,系统每天运行电费128.4 元,折合每1m3固废的电费为25.67 元(按每天处理5m3计)。

2.2 系统处理效果分析

系统成功启动试运行后,课题组及时采集第一批样品送上海市农业环境保护监测站进行成分分析监测;运行近1 年后,课题组再次随机采集样品后送上海市农业环境保护监测站监测,二次监测结果及农业525-2012 有机肥标准值汇列附表。

由附表可知,第一次送检样品除pH 偏高外,其他指标均远高于有机肥国标;第二次送检样品,除有机肥稍偏低外,其他指标均达到或高于国标。

附表 系统发酵物料送检结果汇总表

另外,11 月3 日,课题组委托上海市农业科学院畜牧兽医研究所对实施基地的鸡舍、场中及场界等40 个样品的臭气指标进行了监测,结果除鸡舍内的臭气指标为21(无量纲)外,其他场中和场界的样品臭气指标均<10(无量纲)。

2.3 系统运行特点分析

(1)系统充分利用试验基地原有清粪设施,并配置横向刮粪、垂直提升、AGV 转运、物料混合和大容量高温好氧生物发酵罐等设施设备,环环相扣、严丝无缝,形成一个固废从鸡舍到发酵罐的完整无害化处理智能设备链,彻底消除传统堆肥发酵模式的固废洒落、污水渗漏、臭气超排等痼疾。

(2)系统所使用的大容量高温好氧生物发酵罐采用日标技术生产,整体304 全不锈钢结构,机加工锻造圆钢主轴,强固型桨叶,强固型底座,技术先进、质量可靠,可质保8 年;系统大量采用变频技术,常态运行功率小于10kw/h,满负荷运行日均耗电量小于180 度,运行成本低廉。

(3)系统所使用的大容量高温好氧生物发酵罐充分利用了固废物料中的自然好氧菌种,通过对发酵物料湿度和C/N 以及对罐体内物料搅拌和含氧量的智能调控,在不添加任何菌种的情况下,依靠物料自身好氧菌增殖所产生的热量,可使罐体内温度保持在60~75℃;同时,高温好氧菌的快速增殖,不仅大量消耗发酵物料(畜禽固废)中的有机质,发酵温度高、速度快,发酵物料从投料到出料的时间只需7~10d,而且处理效果好,物料腐熟完全。

(4)系统所使用的大容量高温好氧生物发酵罐符合当前生态环保要求,其罐体内的高温好氧环境可大量减少发酵物料有机质分解过程中臭气(主要是氨、氮、硫化氢等物质)的产生,少量的废气则通过系统配置的3 层叠片滤网水喷淋净化塔处理后达标排放;另外,罐体内的高温环境还可将发酵物料的水分快速蒸发,并随同臭气经净化塔处理后达标排放。

(5)系统通过互联网与软硬件(平台)集成、智能控制软件开发,实现无人操作与一键启动、智能控制;系统自行开发的AGV 智能固废转运车,自动导航,体积小、自重轻,载重大(2T),运行速度快(15~30m/min),且一次充电可持续运行8h 以上。

3 小结

3.1 系统集成成果

3.1.1 知识产权

课题实施期间,课题组先后申请发明专利1 项(公实),获授实用新型专利3 项,图6 编写技术规范1 项。

图6 专利证书

3.1.2 技术培训

组织开展技术培训和现场示范活动2 期,参训人数140 人次,参与和组织各类讲座8 期,包括新型职业农民、畜牧兽医技能培训、高级兽医高研班等共400 余人次,图7。

图7 技术培训

3.1.3 成果应用推广

课题研发的畜禽固废高温好氧快速无害化、资源化处理系统目前已在奉贤地区应用4 套,另有5 套已达成应用意向,推广效果良好。

3.2 技术创新点

课题创新研发的多项发明和实用新型专利及相关技术成果的综合集成,全面优化了畜禽固废高温好氧快速无害化、资源化利用系统及配套设施设备的科学配置,系统集成了固废智能转运与高温好氧快速无害化处理控制技术及固废节能高效无害化处理操作技术,有效提升了系统设备的运行效率和智能化水平,显著降低了畜禽固废无害化处理的运行成本和劳动强度,有力保障了畜禽固废的生态环保无害化处理和资源化利用。

3.2.1 固废节能生态高效快速无害化处理技术

课题通过对多项创新研发技术成果的综合集成,建立了基于高温好氧生物发酵技术的畜禽固废快速无害化处理与资源化利用系统,形成了特有的固废节能、生态、高效、快速无害化处理技术,通过系统配置的发酵物料调制设施对畜禽固废干湿度、C/N 的调制和变频风机、液压搅拌等装置对罐内物料发酵环境的智能调控,形成稳定的利于罐内高温好氧菌群利用发酵物料快速增值的特有环境,并通过连续不断的发酵物料的投入和送氧搅拌,在外部不加热源、不加菌剂的情况下,保持系统快速高效运行,每天处理畜禽固废量可达8~10m3,经7d 左右的快速腐熟形成2~3t 达到NY525-2012 标准的优质有机肥;而系统的每天运行成本除了170~180 度电费外,没有额外加热或加菌种的费用(一般菌种价格为80 元/kg,添加量为鲜粪量的千分之一)。系统运行平均每立方米鲜粪的处理成本不足30元,折合成发酵有机肥约80 元/m3,技术创新成效显著。

3.2.2 固废智能转运与无害化处理控制技术

课题根据实施基地的生产特点,创新研发了一套基于AGV智能转运和高温好氧生物发酵罐的固废无害化处理系统和与系统相配套的智能运行控制技术;该控制技术通过专门编制的PLC 程控软件对鸡舍刮粪、鸡舍外横向刮粪、固废垂直提升斗、AGV 智能转运车、物料智能调制机、调制物料提升机及高温好氧发酵罐等节点设备的智能控制,使整套处理系统在无人操作状态下,实现定时唤醒和智能运行,极大降低了劳动强度,真正实现了畜禽固废无害化处理的智能化、无人化,为国家推进的智慧牧场建设提供了先进、可靠的技术保障。

3.3 存在的问题

主要有传统刮粪板清粪和鸡粪残留抗生素等问题。

3.3.1 刮粪板清粪机的影响

由于课题实施基地是2009 年度改造的标准化蛋鸡场,其所使用的饲养设备为传统3 层阶梯式蛋鸡笼与刮粪板式清粪设备。因此,课题组在进行前期规划时,在鸡舍原有基础上对固废纵向清粪和横向转运设备进行了改造,总体效果良好。

但由于刮粪板式清粪设备在刮粪时存在少量残留和团块出粪的痼疾,因此,虽然对固废无害化处理的影响不大,但对整体性的处理目标仍有一定影响;另外,由于实施基地的地势较低,雨季或大雨过后,鸡舍粪沟内会有少量渗水,致使鸡粪变稀,影响后续物料转运和调制流程。

3.3.2 育成青年鸡少量含抗菌素鸡粪的处理

目前,生产蛋鸡养殖过程已完全做到无抗,但青年鸡培育过程中,由于偶尔会发生一些细菌感染,使用抗菌素预防或治疗后形成的固废中含有的少量抗菌素对发酵罐内高温好氧菌群的增殖会发生一定的抑制作用,从而影响系统的处理能力和效果。

3.4 下阶段工作设想

针对目前系统存在的问题,下阶段主要有两方面针对性工作计划:一是针对传统刮粪板清粪方式的不足,下阶段将对试验基地的饲养设备机械改造,整体采用叠层式鸡笼和承粪带式清粪设施,有效解决刮粪板清粪存在的问题;二是针对少量含抗菌素鸡粪的处理问题,计划在现有系统设施的基础上,增设一套物料储存筒,用于少量含抗菌素鸡粪的临时储存,以便是这部分固废在储存筒中经过一段时间的预处理后再进入发酵罐进行高温好氧发酵,实现无害化处理和资源化利用。