含铀燃煤飞灰造粒工艺研究

孟 舒,刘津麟,钟平汝,王高山,王聪颍

(核工业北京化工冶金研究院,北京 101149)

中国煤炭资源具有地域分布广、探明储量大、开采成本较低等特点,在中国能源结构中占比达72%[1]。在燃煤型火力发电厂中,煤在燃烧过程中排出的细微固体颗粒物,被称为粉煤灰[2]。煤粉进入高温炉膛后,在悬浮条件下燃烧后被冷却,产生的密度稍大、沉积在锅炉火底部的粉煤灰被称为炉底灰,而积存于烟道或者夹带在烟道气体中被排出的粉煤灰被称为飞灰[3]。粉煤灰的化学组成与燃煤成分、燃煤粒度、锅炉型式、燃烧情况及收集方式等有关,主要成分为硅、铝和铁的氧化物,其次为钙、镁、硫及未燃烧的残余碳。中国电力系统粉煤灰的排放量每年达5 000万t,但粉煤灰的利用率却不到20%[4-5]。由于粉煤灰粒径小,且普遍含有放射性核素及重金属等有害元素[6],对其不当的处理和存放会对大气、水源造成污染。

在中国,铀是煤中较为常见的一种放射性元素,多数煤中的铀含量为0.5~10 μg/g,平均含量为3 μg/g[7]。在各电厂的粉煤灰中,放射性核素的含量比其在原煤中的含量要高出2~5倍[8-9];铀在燃煤产物中以氧化物、钙铀氧化物等形式存在[10]。粉煤灰中铀的赋存形式与其他重金属元素的存在有重要关系[11],也与铝硅酸盐、磁铁矿等矿物成分有关[12]。

研究从粉煤灰中提铀的有效工艺,对于粉煤灰的妥善处理具有重要的环境效益[13]。长期以来,粉煤灰的提铀技术研究主要集中在铀的赋存形态和浸出性能上,而对从飞灰中提铀的工艺研究鲜有报道。利用常规手段进行粉煤灰提铀,由于飞灰的粒径很小(100 μm以下),在浸出过程中固液分离困难,过滤液浑浊。这不但会造成浸出率下降,更会影响后续的离子交换流程,造成设备损害、目标产品流失等不良后果。针对以上问题,从优化飞灰提铀工艺角度出发,研究采用造粒技术从粉煤灰中提铀的工艺,探索将燃煤飞灰作为铀提取储备资源的可行性。

1 试验部分

1.1 试验样品与试剂

试验用含铀燃煤飞灰来自中国西部某电厂,该电厂使用的煤属于新第三纪褐煤,煤化程度低,挥发分高,含煤层普遍铀化。将取得的含铀燃煤飞灰用0.5 mm过滤筛筛分,去除大颗粒煤渣等杂质后,置于105 ℃烘箱中烘干24 h,保存备用。

试验用试剂主要有蒸馏水、粘合剂、硫酸(质量浓度98%,分析纯)等。

1.2 试验仪器设备

中国百特(Bettersize2000E)激光粒度分布仪,超声波功率50 W,分辨粒径范围0.1~1 200 μm,用于燃煤飞灰样品粒度分析;德国赛默飞世尔(Simo-Fisher)电感耦合等离子质谱仪(iCAP Q ICP-MS),质谱范围4~290 amu,用于样品元素分析;工艺矿物学参数测试系统(MLA250),赛默飞世尔科技(中国)有限公司生产;电子天平(AL104),梅特勒-托利多仪器(上海)有限公司生产。

1.3 试验方法

1.3.1 燃煤飞灰造粒试验

取定量燃煤飞灰样品放入直径20 cm的不锈钢托盘中,将托盘固定在摇床上,设定转速为300 r/min。按照设定的试验参数将粘合剂与润湿剂(水)混合均匀,然后按照不同时间参数将粘合剂与润湿剂混合物匀速加入到燃煤飞灰中,并在加入过程中用玻璃棒匀速搅拌。待混合结束后将托盘中的全部样品矿粒放入烘箱中,在不同温度下烘干24 h。干燥后使用0.5、1、2、3、5、8 mm孔径的过滤筛盘和电动振动筛过滤燃煤飞灰样品,震动时间5 min,待振动筛停转后依次将筛盘取下,记录每个型号的筛上质量。

取一定量不同粒径的飞灰矿粒置于500 mL烧杯中,往烧杯中加入200 mL的30 g/L硫酸溶液,在室温下静置,每24 h换1次溶液,观察并记录飞灰矿粒的破裂情况。

1.3.2 燃煤飞灰浸出试验

1.3.2.1 燃煤飞灰酸法搅拌浸出试验

取定量燃煤飞灰样品,按液固体积质量比5∶1加入浸出剂,浸出剂为质量分数40%的硫酸,使用磁力搅拌器在常压下进行搅拌浸出。浸出结束后,使用水力真空过滤机将浸出矿浆过滤分离,用适量蒸馏水洗涤滤饼3次;然后将滤饼在105 ℃下烘干24 h,测量滤饼中铀含量,计算浸出率,并测量浸出液中余酸含量。

1.3.2.2 燃煤飞灰造粒-淋滤浸出试验

在内径10 cm的有机玻璃柱底部安装橡皮塞,预留取液管,并在其底部铺置纱网和2 cm厚的石英砂;取飞灰矿粒样品装柱。首先按液固体积质量比2∶1用清水润湿飞灰矿粒,然后用蠕动泵将浸出剂匀速输送至矿柱顶部,进行淋滤浸出试验。用烧杯在玻璃柱底部收集浸出液,定期取出浸出液,记录体积,并测定其pH、电位等。

2 试验结果与讨论

2.1 燃煤飞灰的物化特征及元素组成

空气干燥基下,燃煤飞灰样品的粒度分布如图1所示,ICP-MS元素含量分析结果见表1。

图1 燃煤飞灰样品粒度分布曲线

表1 某电厂燃煤飞灰样品主要组成 %

从图1可看出,粒度100 μm以下的飞灰占比超过95%,中间粒度为16.39 μm,约90%的燃煤飞灰粒径集中在5~100 μm。燃煤飞灰中的大多数重金属富集发生在细微颗粒中(粒径1~10 μm),且燃煤飞灰颗粒物外层空间的元素富集量要远高于颗粒基体内部[14-17]。因此细粒径含量高的燃煤飞灰有利于铀的浸出,但过细的粒度组成会给浸出后浆体的固液分离增加难度。

从表1可看出,钙含量远高于其他组分,说明该样品是典型的钙基质煤灰。在煤燃烧过程中适量添加CaO,有利于对Mn、Cu、Zn、As、Cd、Pb等元素的富集,CaO遇水反应生成的Ca(OH)2有利于造粒成型;但钙含量高会增加浸出过程中浸出剂的用量,对提铀效率产生不利影响。

对样品进行的工艺矿物学研究表明,样品中的4种含铀矿物与石英都有不同程度的嵌连,由高到低依次为水硅铀矿、硅钙铀矿、沥青铀矿、含铀硅酸钍矿;其次铀矿物与蒙脱石的嵌连比例也较大,由高到低依次为含铀硅酸钍矿、硅钙铀矿、水硅铀矿和沥青铀矿;少量的含铀矿物颗粒为单体解离。以上情况说明铀矿物的赋存状态复杂,与不同性质的矿物都有不同程度的嵌连和共生。

2.2 燃煤飞灰造粒成粒性能研究

2.2.1 粘合剂对造粒成粒性的影响

燃煤飞灰样品含有一定量的硅酸盐和碳酸盐,本身具有一定的粘合性。本研究考察的重点是选择合适的粘合剂,检验其对造粒的辅助作用。

目前市场上应用的粘合剂可分为无机粘合剂和有机粘合剂。无机粘合剂包括黏土、硅酸盐、磷酸盐及其他粘结剂系,黏土和硅酸盐应用广泛,无机粘合剂的价格低廉,操作工艺简便,曾用于早期铀矿山的酸法提铀工艺中,取得了一定的效果;但在工业应用中存在矿粒泥化现象,表面粘结膜易吸水,无法成为理想的酸法造粒粘结剂[18]。有机粘结剂有植物油类、石化产品类及有机合成强效助熔剂等,有机类粘合剂被认为可以解决矿粒的泥化问题,成为新型造粒粘合剂[19];但溶入浸出液中的少量有机物会对后续工艺流程和浸出渣处置产生不利影响。

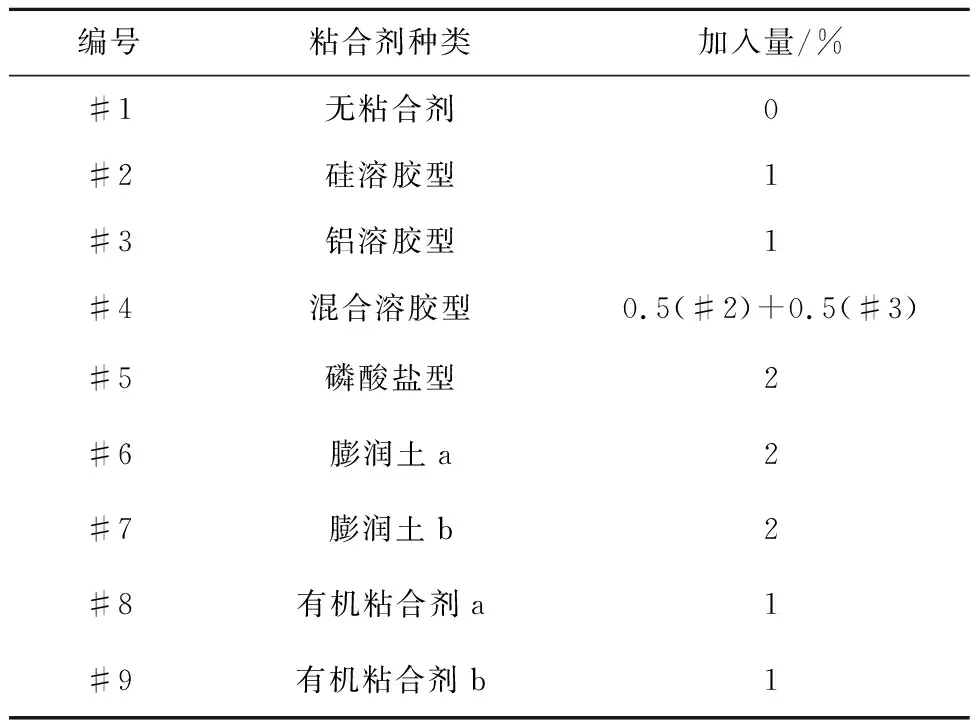

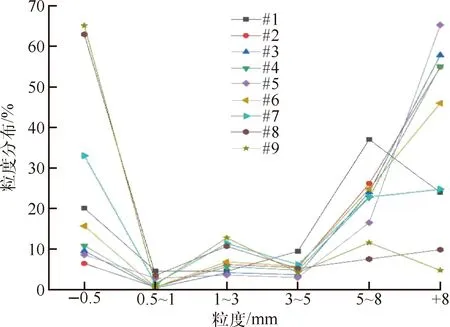

选用目前应用于各领域各种材料中的粘合剂,研究粘合剂对燃煤飞灰成粒效果的影响,研究结果如图2所示。可以看出,不同粘合剂对燃煤飞灰样品的造粒效果差异较大,有机粘合剂(#8、#9)的造粒性能较差,这可能是由于有机物的功能基团和功能链过长,它们阻隔在燃煤飞灰颗粒之间,影响了燃煤飞灰颗粒通过无机价键形成粘合。无机粘合剂中,膨润土型粘合剂(#6、#7)对燃煤飞灰的粘合效果,与只加水情况下的粘合效果相近,这主要是因为膨润土的主要成分与燃煤飞灰相似,其粘结机理也相同。磷酸盐型粘合剂(#5)有一定效果,但从试验现象来看,往往需要通过对造粒样品进行加热烘干来完成粘结。硅溶胶型粘合剂(#2)和铝溶胶型粘合剂(#3)对燃煤飞灰的粘合力较好,尤其两种粘合剂共同使用,可使煤灰造粒的物理和化学性能增强,燃煤飞灰造粒的成粒率(>3 mm)达80%以上,是理想的酸法浸出粘合剂。

表2 粘合剂种类及加入量

图2 不同粘合剂下飞灰造粒试验结果

2.2.2 润湿度对造粒成粒性的影响

在造粒过程中,水通常被作为润湿剂随粘合剂一起加入。润湿度会影响成粒的收率、粒度、颗粒的规整度等[20-21]。如果润湿度太小,原料干燥,导致成粒松散,已经形成的颗粒在造粒时会被打成细粉,从而影响收率;而如果润湿度太大,松散的原料就会变得黏湿,无法成粒,而已经形成的颗粒会在滚圆时粘连而聚集成团,导致粒度过大,不符合要求。

不同润湿度下的造粒试验结果如图3所示。可以看出,当润湿度小于25%时,混合后小于0.5 mm粒度的燃煤飞灰颗粒占总重量的50%以上,说明燃煤飞灰基本无法成粒,造粒失败;而当润湿剂加入量大于35%时,燃煤飞灰由于含水量过高而发生粘连情况,大颗粒无法成形,小于0.5 mm的粒度占比再次增大。因此,润湿度以30%为宜。

图3 不同润湿度飞灰造粒试验结果

2.2.3 湿混时间对造粒成粒性的影响

造粒工艺效果不仅与原材料的特征相关,也与粘合剂的种类及浓度、黏度、表面张力等理化性质密切相关,还与粘合剂的添加方式、搅拌方式、湿混时间等有关。由于造粒过程的复杂性,通常研究局限于固定的配方和操作条件[22-23]。

本研究综合考虑实验室的操作条件,选择以湿混时间作为研究参数。不同湿混时间时的造粒效果如图4所示。可以看出,当湿混时间小于6 min时,0.5 mm筛下的矿粒有40%以上,说明很大一部分燃煤飞灰没有成粒;湿混时间8 min时的造粒结果稍好于6 min,但差别不大。综合比较,8 min的湿混时间可以满足造粒要求。

图4 不同湿混时间时的造粒效果

2.3 燃煤飞灰造粒稳定性研究

2.3.1 粘合剂对造粒稳定性的影响

造粒性能考察的另一个重要指标是造粒稳定性。由于燃煤飞灰造粒的目的是为了使其顺利进行酸法浸出提铀的操作,这就要求燃煤飞灰矿粒在腐蚀性较强的酸性浸出条件下保持一定的化学和物理稳定性。为此,进行了各种粘合剂造粒后的浸泡试验,浸泡30 d后的飞灰矿粒完整率如图5所示。

图5 粘合剂对飞灰造粒稳定性的影响

从图5可看出:溶胶型粘合剂(#4)造粒形成的燃煤飞灰矿粒耐酸性最好,特别是两种溶胶型粘合剂混合使用的情况下,在浸泡30 d后,没有发生矿粒破裂的情况;而磷酸盐和膨润土的无机粘合剂(#5、#6、#7)在酸浸过程中都发生了矿粒破碎的现象,尤其是粒径5 mm以上的矿粒完整度只能达到60%;有机粘合剂(#8、#9)无法保持矿粒的完整性。

2.3.2 烘干温度对造粒稳定性的影响

在酸法提铀工艺中,加温通常作为一种强化浸出手段,促进目标矿物与浸出剂加速反应[24],试验研究了不同温度下粘合剂对燃煤飞灰的粘结稳定性的影响。将造粒后在不同温度下烘干的燃煤飞灰矿粒进行浸泡试验,考察浸泡30 d后的矿粒完整度,烘干温度对矿粒稳定性的影响如图6所示。可以看出,在浸泡试验中经过加温处置的飞灰矿粒的稳定性较常温处理的矿粒没有明显增强,加温烘干对造粒的稳定性没有明显作用。

图6 烘干温度对飞灰矿粒稳定性的影响

2.4 燃煤飞灰造粒的浸出性能研究

从保证矿粒的完整度和淋滤的渗透性出发,根据造粒试验结果,选用+5 mm粒径的矿粒进行装柱和浸出试验,分别对燃煤飞灰矿粉样品和造粒样品进行装柱淋滤浸出和搅拌浸出,结果见表3。

表3 燃煤飞灰造粒—淋滤浸出及搅拌浸出试验对比

燃煤飞灰造粒—淋滤浸出及搅拌浸出试验表明,在造粒—淋滤浸出试验中,飞灰矿粒的完整度高,浸出柱的渗透性良好,可获得澄清的酸性含铀浸出液,浸出率达89.91%。造粒—淋滤浸出工艺,无论在工艺操作上还是在浸出效果上,都优于常规酸法搅拌浸出,可实现高效提铀的目的。

3 结论

1)无机粘合剂对燃煤飞灰成粒的辅助效果好于有机粘合剂。两种溶胶型无机粘合剂等比例混合,在润湿剂加入量30%、湿混时间8 min的条件下,燃煤飞灰造粒的成粒率(>3 mm)达80%以上。通过添加适当的辅助粘合剂,在温和的工艺参数下,燃煤飞灰的造粒性能良好。

2)溶胶型无机粘合剂的造粒稳定性好于其他粘合剂,温度对燃煤飞灰造粒的稳定性影响不大。

3)采用造粒—淋滤浸出工艺,燃煤飞灰中铀的浸出率与采用飞灰矿粉酸法搅拌浸出法时的浸出率相当。造粒—淋滤浸出工艺可以得到清澈的浸出液,避开了固液分离的难题,流程简单,易于实现。