在建预应力混凝土连续箱梁桥开裂过程仿真分析

罗辉

摘要:使用热电偶实测数据和衰减规律分析方法以及统计气象资料估计桥梁温度分布方法局限于定性分析,使梁桥界面受力点正应力与实际情况不符,可能会导致开裂仿真结果不精准。文章针对该问题,提出了在建预应力混凝土连续箱梁桥开裂过程仿真分析方法,在平面坐标系中分析箱梁桥应力状态,确定竖向预应力和温度荷载是影响在建预应力混凝土连续箱梁桥开裂的主要因素,并使用Ansys软件对混凝土连续箱梁桥裂缝进行模拟分析。通过构建实体仿真模型,充分考虑恒载荷和预应力,模拟三种不同温度模式,并结合顶板四个角温度分布情况,组合成三种工况,分析主拉应力等值线图,真实反映开裂方向。由实验结果可知,使用该仿真方法获得的受力点顶面、底面正应力的研究结果更加精准。

关键词:在建预应力;混凝土;连续箱梁桥;开裂过程;仿真分析

中图分类号:U448.21+3文献标识码:ADOI:10.13282/j.cnki.wccst.2021.01.040

文章编号:1673-4874(2021)01-0146-05

0引言

预应力混凝土连续箱梁是梁桥结构中最常见的一种结构,其截面抗扭刚度大,结构在施工及使用中稳定性好,该方法适应性强,在桥梁工程中应用十分活跃。但是在使用过程中发现了很多问题,其中最突出的就是普遍出现裂缝。根据不完全统计,混凝土箱梁桥中几乎都存在或大或小的裂缝[2]。尽管混凝土中也存在裂缝,但一些裂缝的存在和发展,在一定程度上会削弱相应部位的承载能力,还会产生保护层剥落、钢筋锈蚀、混凝土碳化、耐久性差等现象,从而影响桥梁的正常使用,缩短其使用寿命。本文研究了桥梁使用中出现的预应力混凝土连续箱梁桥裂缝和病害,并对其进行了分析与修复。

以往的研究中,既对桥梁结构的传热问题进行了研究,也对后张混凝土箱梁竖向预应力进行了研究,并根据热电偶实测数据和衰减规律分析了连续箱梁开裂过程。所得研究结果可有效地简化连续箱梁桥竖向变形一维问题,但温度荷载变化过程还没有得到详细分析。通过对桥梁温度分布特征统计,导出了组合梁上下表面最大温差近似方程,使用该方法利用线性温度分布特点,虽然能够得到连续箱梁桥温差应力,但开裂过程需要从竖向预应力方向展开研究,因此仿真结果不具有代表性。本文提出在建预应力混凝土连续箱梁桥开裂过程仿真分析方法,通过构建仿真模型,从竖向预应力和温度荷载两个方向展开分析,合理分析混凝土连续箱梁桥开裂原因。

1在建预应力混凝土连续箱梁桥开裂因素

虽然使混凝土连续箱梁桥开裂因素有很多,但可以将其分为竖向预应力和温度荷载两大类,竖向预应力是在荷载作用下造成连续箱梁桥弯曲的主要作用力。温度荷载指的是箱梁顶板受到骤升、骤降温度影响,箱梁顶板反复胀缩,内、外壁出现温差,导致腹板内板和外板出现拉、压应力,这两个因素是在建预应力混凝土连续箱梁桥开裂的主要因素,可为仿真研究提供数据支持。

1.1竖向预应力

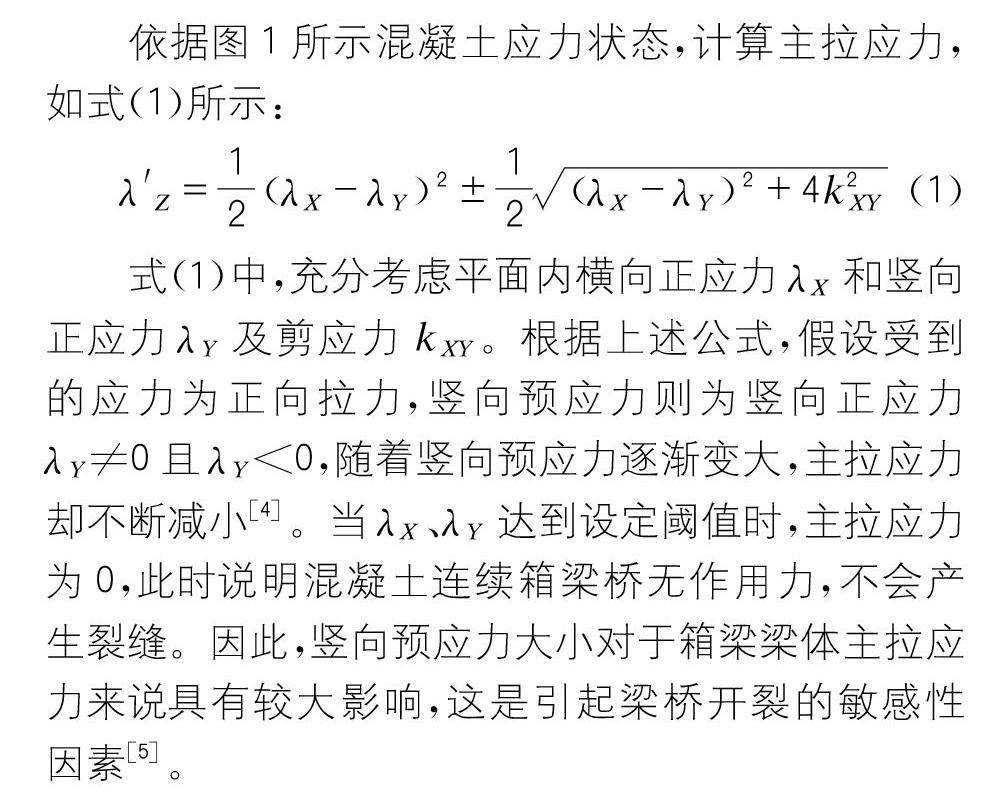

豎向预应力系数对箱梁的开裂影响较大。在建预应力混凝土连续箱梁桥受力过程中,受弯、扭、剪等各种力学效应影响,导致箱梁桥结构受力状况非常复杂[3]。因此,在研究过程中,忽略横正应力及剪应力,并在平面坐标系中分析箱梁桥应力状态,如图1所示。

依据图1所示混凝土应力状态,计算主拉应力,如式(1)所示:

(1)

式(1)中,充分考虑平面内横向正应力λX和竖向正应力λY及剪应力kXY。根据上述公式,假设受到的应力为正向拉力,竖向预应力则为竖向正应力λY≠0且λY<0,随着竖向预应力逐渐变大,主拉应力却不断减小[4]。当λX、λY达到设定阈值时,主拉应力为0,此时说明混凝土连续箱梁桥无作用力,不会产生裂缝。因此,竖向预应力大小对于箱梁梁体主拉应力来说具有较大影响,这是引起梁桥开裂的敏感性因素[5]。

1.2温度荷载

在自然条件下,由于混凝土结构热胀冷缩的材料特性,当周围环境温度变化时,其外部温度变化很快,而内部温度保持恒定,引起混凝土上部结构内外温差大,变形严重[6]。当变形限制过大时,结构内部会产生温度应力[7]。在温度应力大于混凝土抗拉强度的情况下,温度裂缝就会出现,温度应力对箱梁桥开裂的影响已超过荷载应力,这也是造成预应力混凝土连续刚构桥开裂的主要原因。

温度荷载计算公式如式(2)所示:

(2)

式中:E——混凝土弹性模量;

α——混凝土线胀系数;

A1——梁桥平面面积;

A——整座桥面积;

e——梁桥平面重心轴与中心距离;

I——惯性矩。

在加固过程中,混凝土在悬挑0#砌块时释放水泥的水化热,因0#块体积较大,一次浇筑不容易发生水化热传递。在施工期间未采取合理的散热措施,当混凝土内部温度高于外部温度时,混凝土表面就会产生拉应力[8]。混凝土产生的拉应力超过其抗拉强度时,也会产生裂缝。另外,在各分段悬臂施工中,旧混凝土浇筑段与新混凝土浇筑段连接部位之间因产生水化热而形成温度梯度,使开缝表面中部产生竖向裂缝[9]。另外,在混凝土养护阶段和冬季施工期间,温度变化很快,内部和外部温度不均匀,也是导致梁桥开裂的主要原因。

2建立仿真模型

确定引起在建预应力混凝土连续箱梁桥开裂的主要两个因素是竖向预应力和温度荷载后,应用Ansys软件对混凝土连续箱梁桥的裂缝进行了模拟分析。混凝土刚度矩阵与预应力筋刚度矩阵直接叠力口,可以反映预应力筋刚度对构件刚度的影响,从而可以认为预应力筋与节点混凝土直接连接。另外,在预应力混凝土结构中,预应力筋与混凝土之间有很好的结合,滑移影响可以忽略。

对于预应力研究,需通过对预应力钢筋单元施加等效温度荷载,以此模拟等效温度,计算公式如式(3)所示:

(3)

式中:F——有效外界作用力;

β1——线膨胀系数;

β2——弹性模量;

β3——单根钢筋面积。

根据等效温度构建实体仿真模型,如图2所示。

采用立体式实体单元模拟箱梁部分,共有128000个单元,箱梁桥上铺装层采用shell93仿真方式,共模拟2700个单元,垂直方向的预应力钢梁和钢筋之间采用三维单元连接,共20000个单元,整个实体模型元素总数为151297,共73327个节点。定义材料性能和每个单元实际参数:Solid65和Shell93弹性模量为3.5×104MPa,容重为25kN/m3;三维单元Link8对应纵向预应力钢绞线和钢筋两种材料性能和实际参数,第一种弹性模量和第二种弹性模量分别为1.9×105m3和2.0×105MPa,泊松比均为0.3,容重均为78.5kN/m3。由此完成实体模型构建。

3工况仿真

裂隙的产生与梁桥材料、质量、施工环境及设计因素有关,满足混凝土配合比要求,可消除材料和结构缺陷。顶板受力时,顶板纵向开裂是由于其横向拉伸应力太大所致,受恒载荷、活载荷和温度载荷时,会产生横向拉应力。与恒载荷和活载荷相比,温度载荷是最不受重视的载荷,而温度载荷则是产生和发展成裂缝的主要因素。

为进一步研究影响温度载荷的因素,实体模型中不仅考虑了恒载荷和预应力,而且还模拟了三种不同的温度模式。

模式1:不考虑顶板升温状况。

模式2:考虑顶板四个角升温状况,如表1所示。

模式3:以25℃为标准,升高顶板温度。

根据上述工况仿真内容,可以组合成以下三种工况,分别是:

(1)工况1:恒载荷条件下,在温度模式1下添加预应力。

(2)工况2:恒载荷条件下,在温度模式2下添加预应力。

(3)工况3:恒载荷条件下,在温度模式3下添加预应力。

三种工况下的混凝土连续箱梁桥主拉应力等值线图如图3~5所示。

从上述工况图中可看出,主拉应力等值线的走势为顺势走向,与各个等值线呈平行趋势。混凝土连续箱梁桥开裂方向与主拉应力方向是垂直的,为此,等值线走势能够真实反映出开裂方向。

4仿真实验

为验证在建预应力混凝土连续箱梁桥开裂过程仿真分析方法的有效性,进行了仿真实验分析。

4.1工程概况

选择某座悬臂式对称浇筑预应力混凝土连续箱梁,引桥采用20m、30m预应力混凝土预梁。桥梁总长为1470.20m,整座桥梁分为两部分,每部分宽11.128mo主要墩位为中空墩位,基础为桩径180cm群桩基础,引桥为D-120cm钻孔桩的双柱墩位。车辆设计载荷-20级以上,拖车设计载荷-120级以上。

桥梁在完成1/4跨径和3/4跨径连接后,在两者之间的中轴线产生了斜裂缝。两侧面基本对称,与桥梁的纵轴呈30°~45°角。此外,箱梁顶部和底部也出现长宽约0.1mm的纵向裂缝,裂缝呈间隙式发展。

4.2受力分析

在建预应力混凝土连续箱梁桥施工阶段主梁截面受力点如图6所示。

对于图6中的受力变化如图7所示。

图7(a)中R1点正应力随着距离增加,呈下降→上升→下降→上升趋势,在0.8~5m范围内,正应力<0MPa,在5~5.4m、5.4~5.8m范围内,正应力≥0MPa;R2点正应力在距离为0m、5.4m时,正应力=0MPa,其余均<0MPa;R3点正应力均<0MPa。

图7(b)中R4点在距离为0m、9m时,正应力=0MPa,其余均<0MPa;R5点在距离为2m、4.8m 时,正应力>0MPa;R6点在距离为7.3m时,正应力=0MPa,其余均<0MPa;R6点在距离为6.5m时,正应力=0MPa。

4.3实验结果与分析

根据上述受力分析结果,分别使用热电偶实测数据和衰减规律分析方法(P1)、统计气象资料估计桥梁温度分布方法(P2)、在建预应力混凝土连续箱梁桥开裂过程仿真方法(P3)分析主梁截面受力点纵向正应力,对比结果如下页表2、表3所示。

由表2可知,使用P3方法分析结果与图7(a)所示受力结果一致,而使用P1和P2两种方法分析结果与图7(a)所示受力结果不一致。由此可知使用在建预应力混凝土连续箱梁桥开裂过程仿真方法获得的受力点顶面正应力研究结果更加精准。

由表3可知,使用P1和P2兩种方法分析结果与图7(b)所示受力结果不一致,而使用P3方法分析结果与图7(b)所示受力结果一致。由此可知,使用在建预应力混凝土连续箱梁桥开裂过程仿真方法获得的受力点底面正应力研究结果更加精准。

5结语

本文应用ANSYS模型对连续箱梁施工阶段的应力和混凝土裂缝进行了模拟分析,得出如下结论:

(1)连续箱梁桥弯曲截面受正应力过大是引起开裂的主要原因。

(2)主梁桥的裂缝主要出现在施工阶段,即在梁桥满张力后,主拉应力达到最大值,此时裂缝分布区域与实际连续箱梁桥对应界面裂缝特征保持一致,底面和顶面正应力增加了裂缝区域正应力。

由于施工阶段梁桥开裂位置变更不合理,导致整个预应力钢束张拉过程受力分析结果不全面,因此,在今后研究过程中,应在特殊情况下分析梁桥结构,保证结构的安全性。

参考文献

[1]周凌宇,濮星旭,张汉一,等.在建预应力混凝土连续箱梁桥节段拆除技术[J].施工技术,2019,48(15):103-107.

[2]吴文清,唐章翔,张慧,等.混凝土连续箱梁桥拼接拓宽后箱梁顶板病害分析[J].中国公路学报,2018,31(5):63-73.

[3]曾勇,张路,唐杨,等.大跨预应力混凝土连续梁桥带腹拱的V形0#节段空间应力分析[J].结构工程师,2019,35(6):43-48.

[4]杨吉新,马璐珂.大跨度小半径曲线箱梁桥地震响应分析[J].公路工程,2018,188(1):244-250.

[5]徐方圆,张征文.重载与氯盐环境下混凝土桥梁疲劳损伤当量分析研究[J].工业建筑,2019,6(3):174-179.

[6]刘洪勋.组合支架现浇预应力混凝土连续箱梁施工控制技术研究[J].公路交通科技(应用技术版),2018,160 (4):245-246.

[7]方志,陈正,陈潇,等.PC连续箱梁桥箱梁压应力超限的综合处治[J].桥梁建设,2019,49(2):77-82.

[8]陈伟庚.预应力混凝土连续箱梁顶推施工监测[J].铁道建筑,2018,58(7):53-57.

[9]李双,吴熠哲,朱慈祥.预应力混凝土连续梁桥二次加固及效果分析[J].桥梁建设,2019,49(5):113-118.