某大型海事巡逻船超长轴系校中和安装工艺研究

黄志军 张福川 杜春城 颜培博 孙振虎

摘 要:大型海事巡逻船通常是集海事巡航、海上执法、救助及应急指挥功能于一体的综合公务类深远海平台,是维护国家海洋主权、配合海上维权行动的重要装备。特殊的使命,对船舶动力装置系统提出了更高的性能要求。本文针对某大型海事巡逻船超长轴系的结构特点,对轴系中心线校中和安装工艺的难点和重点进行研究分析,提出船舶超长轴系校中的工艺和安装施工要点,从而解决超长轴系安装的施工难题。

关键词:超长轴系;校中工艺;安装流程;特殊工装

中图分类号:U671.91+1 文献标识码:A

Alignment and Installation Technology of Super-long Shafting

of Large Maritime Patrol Ship

HUANG Zhijun1, ZHANG Fuchuan1, DU Chuncheng2, YAN Peibo3, SUN Zhenhu2

( 1.Guangdong Maritime Safety Administration, Guangzhou 510260; 2. CCS Industrial Corporation, Guangzhou 510250;

3. CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 510715 )

Abstract: Large maritime patrol ships are usually comprehensive official far-reaching sea platforms integrating maritime cruise, maritime law enforcement, rescue and emergency command functions, and are important equipment for safeguarding national maritime sovereignty and cooperating with maritime rights protection actions. The special mission puts forward higher performance requirements for marine power plant system. In this paper, according to the structural characteristics of super-long shafting of large maritime patrol ships, through the research and analysis of the difficulties and key problems in the centerline alignment and installation technology of shafting, the alignment technology and installation key points of super-long shafting of the ships are put forward so as to solve the specific construction problems of super-long shafting installation.

Key words: Super-long shafting; Alignment technology; Installation procedure; Special tooling

1 前言

大型海事巡逻船通常是集海事巡航、海上执法、救助及应急指挥功能于一体的综合公务类深远海平台,是维护国家海洋主权、配合海上维权行动的重要装备。特殊的使命,对船舶动力装置系统提出了更高的性能要求。

本文介绍的某大型海事巡逻船主要参数如下:

(1)船舶总长165 m、型寬20.6 m、型深9.5 m、设计吃水6.6m、设计排水量10 700 t;设计航速25 kn;无限航区;续航力10 000 n mile;自持力90天;定员100人。

(2)推进动力装置组成:4台中速柴油机主机,分前后机舱左右对称布置,总功率33 600 kW;2台双机并车减速齿轮箱,双轴双调距螺旋桨;推进系统由主机、高速轴、高弹性联轴器、减速齿轮箱、中间轴、液压联轴器、尾轴、可调距螺旋桨等组成。

该船的设计和建造,满足中国船级社《钢质海船入级规范》(2018)、中华人民共和国海事局《国际航行海船法定检验技术规则》、《SOLAS》公约及其修正案等规范、规则和公约的要求。

2 轴系构成和特点

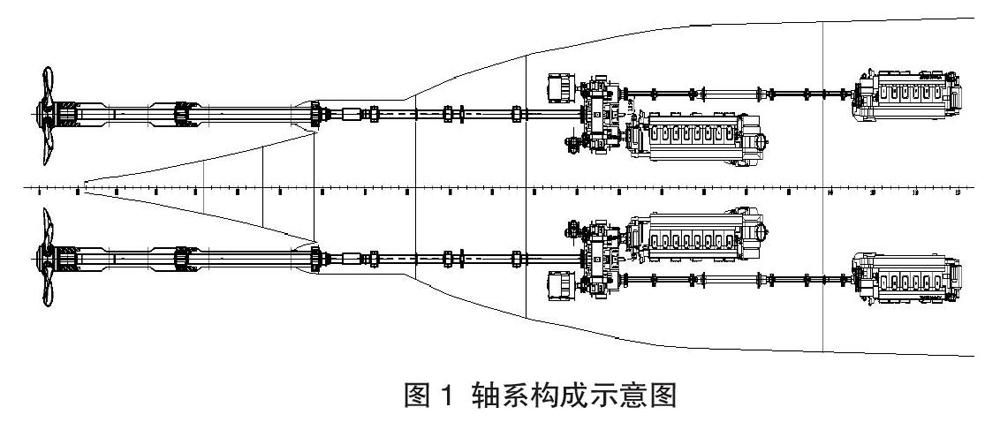

船舶轴系是船舶动力装置的重要组成部分,是完成船舶推进的关键部件,也是船舶推进装置安装中最重要、最复杂的工序之一。为提高推进效率,改善船舶的操纵性能,该船设有两套可调桨推进装置,并通过尾轴及中间轴与减速齿轮箱的输出端相连;减速齿轮箱位于后机舱,后机舱两台主机通过高弹性联轴器直接与减速齿轮箱连接;前机舱两台主机通过高弹性联轴器、高速轴及中间轴承(滚动轴承)与后机舱减速齿轮箱相连。轴系构成示意图,如图1所示。

该船为中速柴油机推进,四机双轴驱动调距螺旋桨,机舱设置在中部,因此轴系总长超过60 m;轴系与水平夹角为0.999;尾轴部分设尾轴管,长度16 m,通过人字架和一字架与船体定位安装;超长轴系造成轴承分布增多,中间轴、尾轴质量超重等施工难点。

3 轴线校中工艺

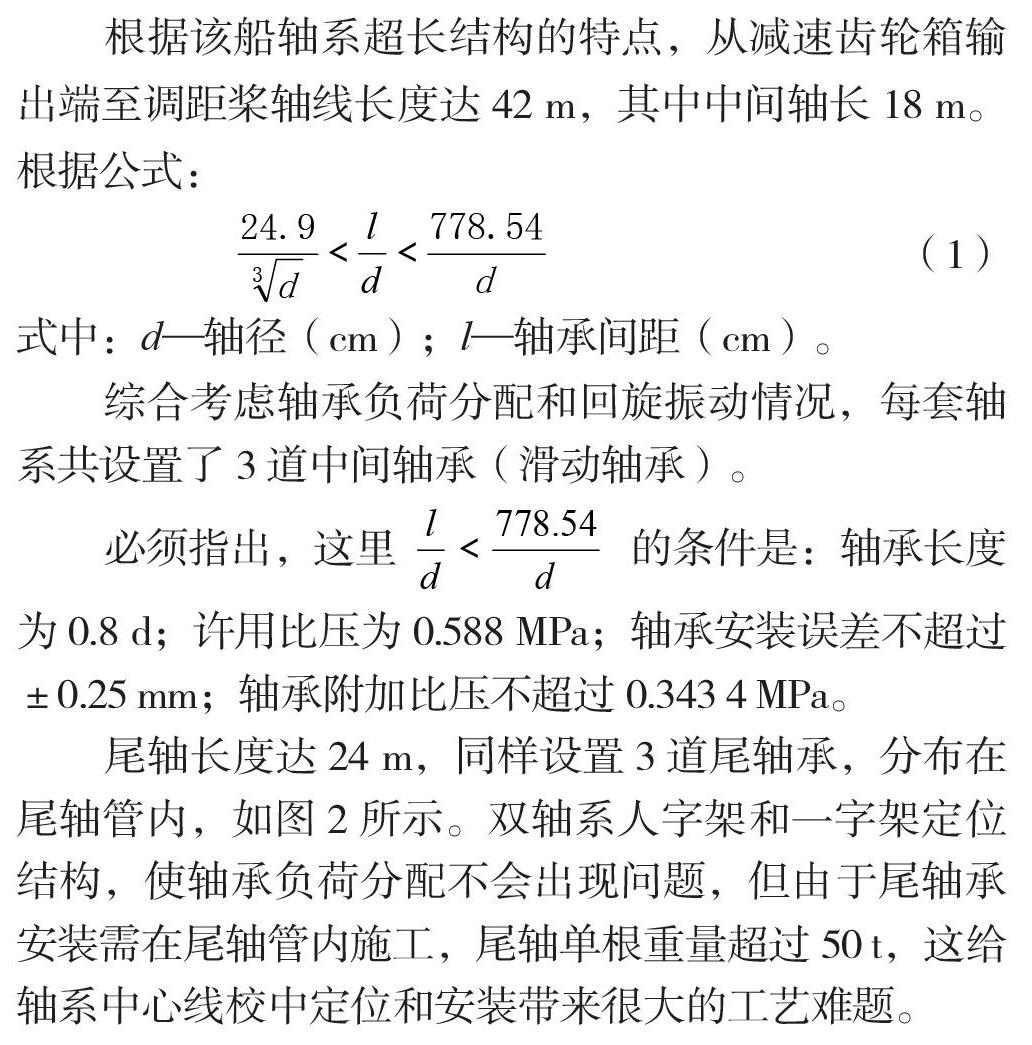

根据该船轴系超长结构的特点,从减速齿轮箱输出端至调距桨轴线长度达42 m,其中中间轴长18 m。根据公式:

(1)

式中:d—轴径(cm);l—轴承间距(cm)。

综合考虑轴承负荷分配和回旋振动情况,每套轴系共设置了3道中间轴承(滑动轴承)。

必须指出,这里 的条件是:轴承长度为0.8 d;许用比压為0.588 MPa;轴承安装误差不超过±0.25 mm;轴承附加比压不超过0.343 4 MPa。

尾轴长度达24 m,同样设置3道尾轴承,分布在尾轴管内,如图2所示。双轴系人字架和一字架定位结构,使轴承负荷分配不会出现问题,但由于尾轴承安装需在尾轴管内施工,尾轴单根重量超过50 t,这给轴系中心线校中定位和安装带来很大的工艺难题。

下面就该船轴线校中工艺进行分析:

轴系理论中心线的确定,通常是总体专业先确定螺旋桨中心位置并作为后基准测量点,轮机专业定好主机或减速齿轮箱位置并作为前基准测量点,螺旋桨中心与主机或减速齿轮箱输出法兰中心连线就是轴系中心线。该船由于主机数量多,分布在前后两个机舱,因此减速齿轮箱位置是轴线校中的重要基准点。实际作业中采用光学仪器法为主,辅助拉线法比对,进行轴系理论中心线的校对确定。

轴系中心线校中和尾轴安装流程,如图3所示。

(1)为了确保轴系安装精度,准确进行轴系中心线的照光校中是重要的节点。该船采用一次照光定位、三次照光复核、分步骤控制的方法,开展轴系安装工作:① 首先,在船舶前、后基准测量点设置光靶,使用激光仪通过照光调整仪器位置,使激光束同时通过两个光靶的中心点,此光束中心线即为轴系的理论中心线;② 轴系中心线确定后进行第一次照光,确定尾轴托架定位,控制人字架和一字架的安装精度;③ 第二次照光校核尾轴托架的安装质量,初步确定中间轴承、尾轴承位置;④ 第三次照光核定中间轴承、尾轴承定位,最终尾轴承浇注环氧树脂固定。这种分步骤控制的方法,有效解决了该船轴系构件多和轴承分布多的难点,保证了照光准确和轴系构件的安装精度;

(2)轴系校中定位过程中,对于超长轴系轴承定位的精度控制非常重要。我们通过制作工装进行校中工艺改进。该船单轴有3道尾轴承,在照光定位时制作光靶工装板,将预先机加工好的工装板安装在尾轴承座内孔,照光光靶与工装板一配一并做好记号,直接和轴承一起进入轴承座位,不仅起到施工中保护轴承组件的作用,也简便了轴系找中的测量路径,成功地将人工误差转变为机械加工误差,机加工误差一般只有0.02 mm,提高了定位精度。光靶工装板制作图,如图4所示。

图4中:ΦA为尾轴承铜套外径,起定位参考作用;ΦB为尾轴承铜套内径,要求加工公差为0~0.2 mm;中心光靶要求公差-0.02~0 mm。

4 轴系安装

为确保船舶轴系安全正常运转,轴系除具有足够的强度和刚度外,在安装时还应保证有合理的承重位置及状态,使轴系各段的应力及各轴承负荷处于合理的范围内,这主要取决于轴系校中质量的好坏。对于船舶超长轴系的安装施工,解决了校中定位精度后,轴系构件的安装会影响轴系的安全运行。

下面探讨该船轴系安装的难点和解决方法,对应的创新工艺措施主要有以下三项:

(1)尾轴管内尾轴承组件的吊运定位和安装。

采用分体式全封闭结构焊接尾轴管,3道尾轴承必须预先进入尾轴管内才能进行照光定位和安装。由于尾轴管内空间狭小,尾轴承组件长1.35 m,重量约1 t,无法采用正常方式吊装。为了解决这一难题,实践中我们制作滑道移动和可调整吊杆工装并将其安装在尾轴管内,利用尾轴承铜套的吊装工艺孔使尾轴承在尾轴管内滑动,避免了尾轴承在安装过程中变形或碰伤,并减轻了工人的劳动强度,实现了尾轴承照光的顺利定位,如图5所示。

实际制作的吊运工装可以结合船台布置和尾轴管尺寸做相应修改。该船尾轴管共分2段,每段长度8m,留有人孔结构,因此尾轴承组件在尾轴管内吊运距离较长,工装作用明显,如图6所示。

(2)尾轴管内尾轴承组件攻丝加工方法

尾轴承组件吊装定位不易,其安装固定螺丝的钻孔攻牙更加困难,因为尾轴管内施工空间狭小,钻孔和攻牙设备很难定位和施工,而且钻孔和攻牙施工时有折断钻头的风险。根据尾轴管布置总图,钻孔中心到铸钢件内壁只有60 mm,而钻头中心到设备凸台只有50 mm,实际设备边缘到尾轴承座铸钢件内壁只有5 mm间隙,操作空间极其有限。为了降低攻牙风险,利用第二次复核照光画出钻孔中心圆进行预钻孔后攻牙,然后再增加照光进行轴承定位。攻牙时采用专用钻孔和钻孔攻牙一体工装,解决钻孔攻牙空间不足的问题。该工装不仅钻孔精度高,而且大大提高了施工效率,如图7所示。

(3)尾轴进轴安装方案和工艺方法

尾轴长度24 m,重量超过50 t,设有人字架和一字架轴承毂支撑定位,外部有长16 m尾轴管进行保护。这样的结构给超长超重尾轴的进轴施工带来严重难题,并且船台环境空间所限,船体线型的特殊结构使得进轴工作难以展开。为此,只有大胆革新,从技术工艺入手才能根本解决问题,具体施工方法如下:

① 尾轴管结构优化调整,改变工艺孔,增加移动吊装点。实际工作中,多次对尾轴管结构进行修改,结合现场环境确定工艺孔位置,保证作业时顶升点可靠有效;

② 采用模块车承载和机械移动,提供尾轴向前推进动力,并可实现尾轴托举和进轴角度调整,从而提高进轴效率,减少了施工风险和劳动强度;

③ 制作特制滚轮工装,解决远距离进轴支撑及进轴导向基点的分布。根据尾轴管人孔尺寸和尾轴直径,设计一套滚轮式进轴辅助工装,由下向上支撑尾轴重量并提供导向和调节,增加进轴过程的安全有效性。特殊工装带来了良好的作业效果,为解决超长超重尾轴进轴难题提供了可供借鉴的案例,如图8所示。

以上所述的轴系中心线校中和轴系安装方法的改进,是船台作业阶段轴系安装的第一步,是后续中间轴安装及整个轴系校中的基础。前期重点和难点问题的良好解决,为整个轴系及动力装置的安装作了充分的保证。

5 结束语

通过对某大型海事巡逻船超长轴系校中和安装工艺的研究分析,充分解析了船舶超长轴系施工中的各种难题和关键节点。在技术上大胆突破,施工方案合理有效,尤其是结合实践制作的工装,既保证了施工精度质量,提高作业效率,又降低了施工难度和劳动强度,为后续此类型船舶的建造,尤其是对超长轴系的校中和安装具有重要的借鉴意义。

参考文献

[1]中国船级社. 钢质海船入级规范(2018)[S]. 北京:人民交通出版社. 2018.

[2] 李建光. 船舶及海洋工程动力装置设计指南[S]. 武汉:华中科技大学出版社.