空调底盘用铆钉铆接方式的工艺技术研究

朱振华 汪楠

1.佛山市顺德区美的洗涤电器制造有限公司 广东佛山 528000;2.广东美的制冷设备有限公司 广东佛山 528000

1 引言

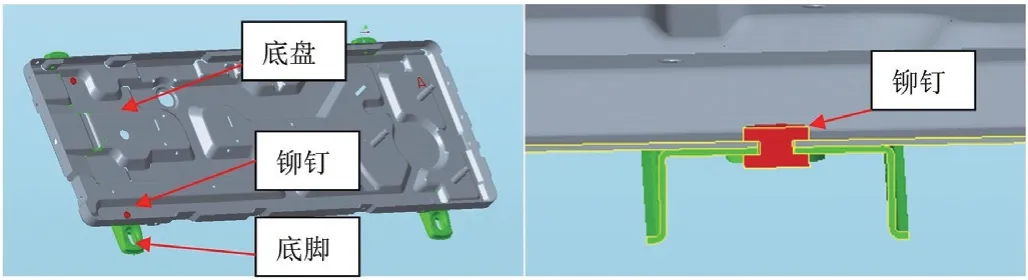

空调器室外机底盘组件由底盘和若干底脚组成,目前国内空调器室外机底盘组件的装配方式主要有两种。(1)点焊[1]:底脚上预制焊接凸点,在电阻焊机上对定位贴合的底盘与底脚施压通电,两者在凸点处因高温熔融而结合在一起,会产生脱焊、虚焊、过烧等隐患。(2)铆接[2]:底脚本身材料的挤压塑性变形,使底脚和底盘形成一个互相镶嵌的圆形连接点,这种连接方式不易检测,易有脱铆隐患。而对于铆钉铆接在空调底盘上的应用,目前并未有相关文献介绍,铆钉连接方式从外观上就能看出铆接效果,杜绝不可靠连接,如图1所示。本文根据钣金样条的铆钉铆接加工,对底盘底脚的连接方式进行模拟,并通过抗拉强度及剪切强度拉力试验、金相(OM)组织分析,对我司常用的铆接工艺及技术进行深入研究,为实际生产提供理论指导。

图1 底盘组件三维模型及剖面图

2 铆接

2.1 旋铆铆接

旋铆机冷碾铆接法,就是利用铆杆对铆钉局部加压,并绕中心连续摆动直到铆钉成形的铆接方法。按照这种铆接法的冷碾轨迹,可将其分为径向铆接法[3][4]和摆碾铆接法,如图2a)、图2b)所示。径向铆接原理较为复杂,它的铆头运动轨迹是梅花状或者说是以圆为中心向外扩展的,铆头每次都通过铆钉中心点。径向铆接面所铆零件的质量较好,效率略高,并且铆接更为稳定,铆件无须夹持,即使铆钉中心相对主轴中心略有偏移也能顺利完成铆接工作。径向铆接机因结构复杂,造价高,维修不方便,非特殊场合一般不采用。摆碾铆接通过联轴器将运动传递给主轴,同时液压系统驱动活塞连同主轴向下施压,当铆头接触铆钉时,铆头围绕铆钉中心线(即主轴中心线)公转,同时铆头在切向力的作用下自转,从而完成铆接。其特点是结构简单、制造成本较低,能耗1.5 kW·h。我司底盘通过摆碾铆接进行批量生产,维修方便,可靠性好,能够满足90%以上零件的铆接要求,安装效率为12秒/件。此种铆接的铆接机振动较大,放置铆钉后易歪斜,造成斜铆、漏铆等铆接缺陷,而且铆接后铆钉形状不规则,中间厚两边薄,具体在后面章节详述。

图2 旋铆的铆接方式

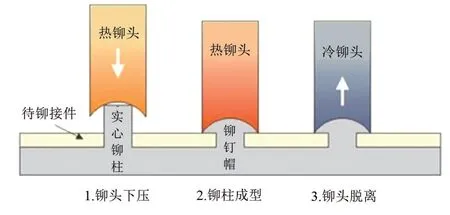

2.2 热铆铆接

热铆铆接是将铆钉加热到一定温度后进行的铆接,由于加热后铆钉的塑性提高、硬度降低,钉头成型容易,所以热铆时所需的外力比冷铆要小的多;另外,在铆钉冷却过程中,钉杆长度方向的收缩会增加板料间的正压力,当板料受力后可产生更大的摩擦阻力,提高了铆接强度。热铆常用在铆钉材质塑性较差、铆钉直径较大或铆力不足的情况下。用铆接机铆接时,加热温度为650℃~670℃。铆钉的终铆温度在450℃~600℃之间[5],效率8秒/件,较摆碾铆接提升33%,但能耗2.25 kW·h,较摆碾铆接耗能增加50%,示意图如图3所示。热铆铆接时铆接机状态稳定,铆钉形状较均匀规则。

图3 热铆接示意图

3 力学性能对比

3.1 样件准备

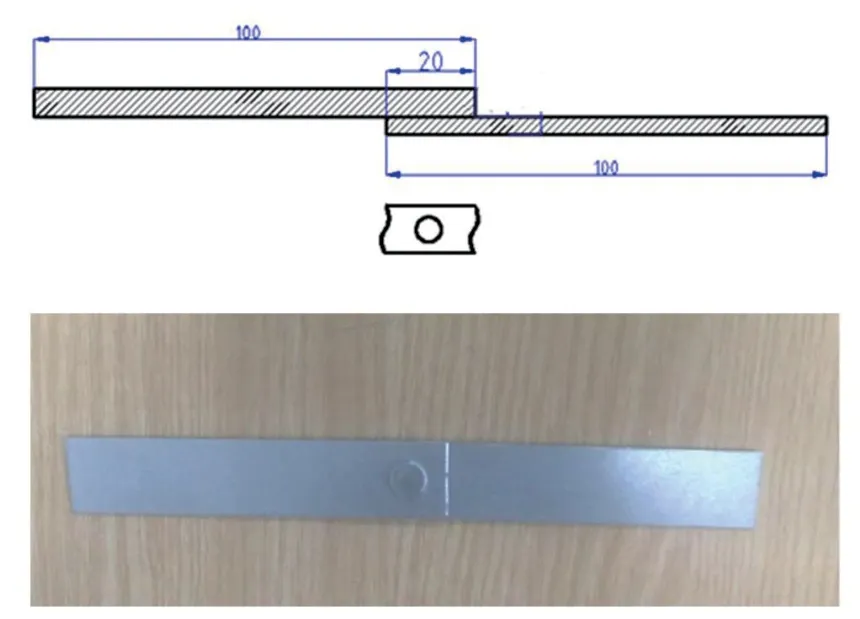

剪板样条尺寸180 mm×20 mm及100 mm×20 mm,样条通过铆钉连接,摆碾铆接及热铆接,制作抗拉强度样条、剪切强度样条分别如图4、图5所示。

图4 抗拉强度铆接样件(摆碾及热铆接)

图5 剪切强度铆接样件(摆碾及热铆接)

3.2 铆接头强度拉力试验

3.2.1 抗拉强度

抗拉强度试验时,将样条两端弯折,装夹于万能拉力机上,要求夹持牢固,确保拉伸中样条不脱落,万能拉伸机速20 mm/min,摆碾铆接和热铆样条各10个,直至拉伸断裂为止,如图6所示,记录相关数据。抗拉强度试验数据如表1所示。

图6 抗拉试验断裂

表1 不同铆接方式抗拉强度试验数据

3.2.2 剪切强度

剪切强度拉力试验时直接将样条装夹于万能拉力机上,要求夹持牢固,确保拉伸中样条不脱落,万能拉伸机速度20 mm/min,直至拉伸断裂为止,如图7所示,摆碾铆接和热铆样条各10个。剪切强度试验数据如表2所示。

图7 剪切强度拉力试验

表2 不同铆接方式剪切强度试验数据

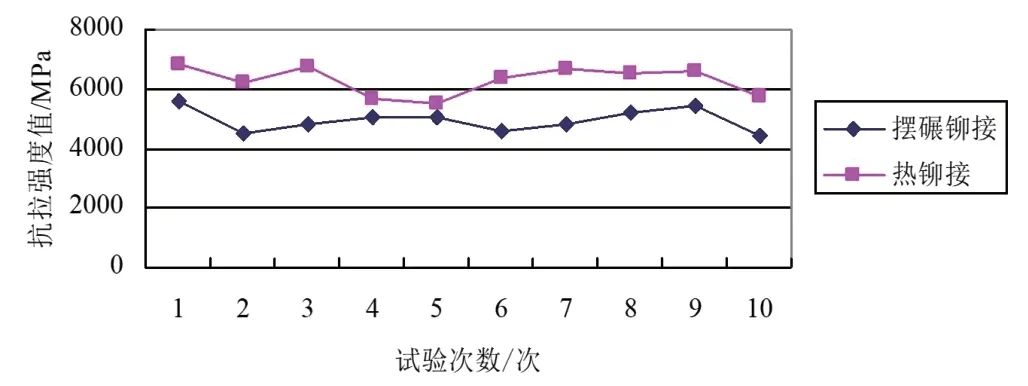

3.3 抗拉强度试验分析

根据表1抗拉强度试验数据分析,两种不同铆接方式抗拉强度如图8所示,热铆铆接抗拉强度明显高于摆碾铆接(旋铆)方式的抗拉强度值。

图8 两种铆接方式抗拉强度的对比

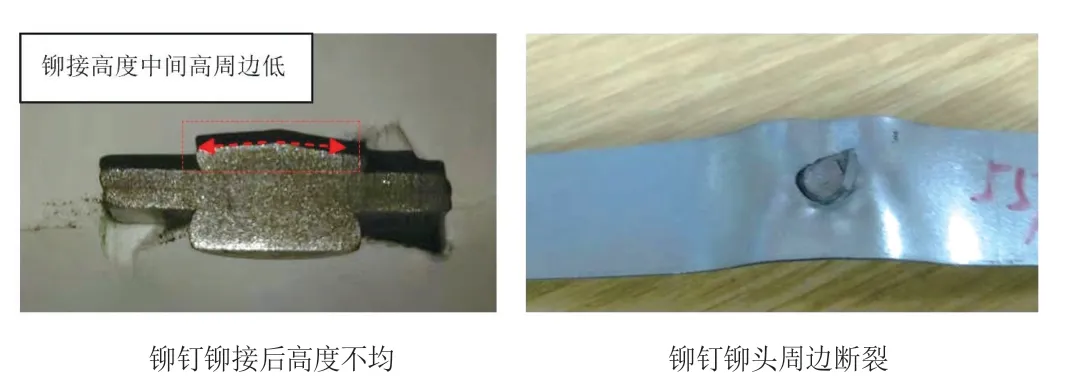

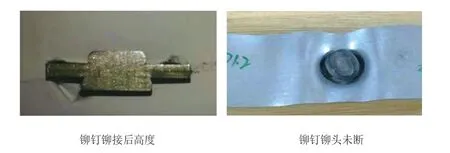

根据铆接特征分析,摆碾铆接后铆钉形状弧线型,铆接高度中间高,周边偏薄,在拉伸试验过程中,偏薄部位的铆钉发生断裂,造成铆接部位承受力度减少,如图9所示。而热铆形状大小比较规则,受力均匀,铆接头不易被拉断,铆钉与样片分离,如图10所示。

图9 摆碾铆接断裂样条剖面图

图10 热铆接断裂样条剖面图

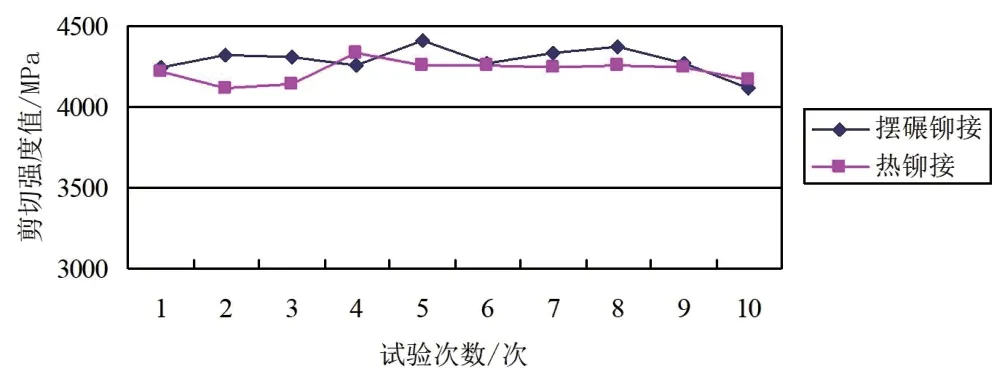

3.4 剪切强度试验分析

根据表2剪切强度试验数据分析,两种不同铆接方式剪切强度对比图如图11所示,剪切强度值主要与材料的性能有关(不同料厚、不同材料强度),对两种铆接方式做剪切强度拉力试验后,强度值相差不大;主要是在试验开始直至材料断裂,断裂主要原因是拉力达到材料原有的强度,样条出现疲劳失效,如图12所示,所以在材料相同的情况下,材料达到屈服极限断裂,样条剪切强度基本一致。

图11 两种铆接方式剪切强度的对比

图12 剪切强度样条断裂

4 微观组织

4.1 金相试样准备

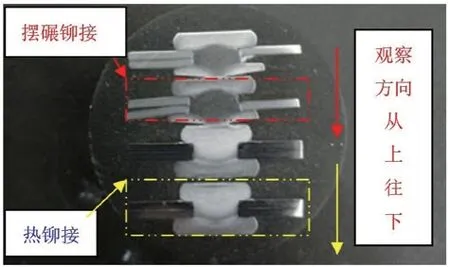

利用XJP-6A金相显微镜对铆接后的铆钉的组织金相观察,铆接后的铆钉中间剖开的截面作为金相样品,采用线切割所需金相试样,镶件后在抛光机上进行机械抛光,抛光后用浸蚀剂(浸蚀液组成:5%硝酸+95%酒精)浸蚀10 s,浸蚀后用酒精擦拭,吹干,然后观察并拍照,拍照顺序如图13所示。

图13 金相试样

4.2 摆碾铆接微观组织

图14为摆碾铆接组织不同区域的微观组织金相图(OM),自下而上:图14a)为铆钉铆接的整体形貌,从图中可以看出,铆钉和钢板连接位置的形态;图14b)为形变过渡区域,此区域组织受摆碾的压力,形变区域铁素体组织被挤压拉长,无相变组织存在;图14c)为铆钉中间部分,此区域靠近形变过渡区域,晶粒组织明显被压缩;图14d)为铆钉下边缘区域微观组织,此区域无相变发生,主要为铁素体组织。

图14 摆碾铆接微观组织金相图(OM)

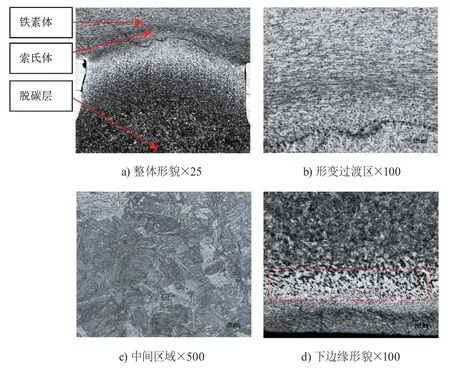

4.3 热铆接微观组织

图15为热铆接微观组织金相图(OM),图15a)为整体形貌,自上而下,上端主要为铁素体组织,存在一个明显的形变区域,如图15b)所示,组织由铁素体转变为索氏体组织,下边缘区域为索氏体向铁素体转变区域,并存在一个明显的脱碳层,如图15d)所示。

图15 热铆接微观组织金相图(OM)

铆钉正常组织为“铁素体+少量珠光体”,而索氏体严格来说属于珠光体的一种,具有良好的综合机械性能,性能优于珠光体。

热铆接过程中,由于加热温度过高,随着加热温度的提高,脱碳层的深度不断增加。一般低于1000℃时,钢表面的氧化皮阻碍碳的扩散,脱碳比氧化慢,但随着温度升高,一方面氧化皮形成速度增加;另一方面氧化皮下碳的扩散速度也加快,此时氧化皮失去保护能力,达到某一温度后脱碳反而比氧化快,脱碳对材料的刚度有一定影响,使材料硬度和强度有一定程度的下降,缺口敏感性增加,但是热铆接温度一般为670℃左右,只是在铆钉头部形成脱碳层,对铆接后的铆钉的强度影响不大。

5 结论

通过对两种不同铆接方式的抗拉强度及剪切强度进行拉力验证,以及微观组织分析,得出如下结论:

(1)因铆钉经过热铆接和摆碾铆接后,铆钉头部形状变化不一,热铆接铆钉头部形状较规则均匀,而摆碾铆接中间高、两边低,在抗拉强度拉力试验时,摆碾铆接铆钉先出现断裂,所以热铆接的抗拉强度明显优于摆碾铆接抗拉强度。

(2)因剪切强度主要与铆钉自身性能有关,而铆钉的剪切强度要远远高于样板的强度,所以样板先断裂,两种加工方式的剪切强度值基本无差别,主要与原材料性能有关。

(3)摆碾铆接铆钉组织均为铁素体,中部存在明显的形变区域,形变区域铁素体组织被挤压拉长,无相变发生。

(4)热铆接时铆钉组织发生变化,形变区域的铁素体转变为索氏体组织,铆钉发生相变,机械性能增加。