采空区覆岩冒落及孔隙率演化规律研究

刘 冬 刘道龙 黄德光

(山东能源枣矿集团滨湖煤矿,山东 枣庄 277000)

了解采空区瓦斯的分布和运移规律,对工作面合理通风、瓦斯抽采与治理优化、防止采空区中的残留煤自燃具有重要的理论和实践意义[1-3]。采空区中由气体和空气组成的混合气流受崩落岩石中孔隙和裂缝的大小以及岩石之间的渗透性影响,混合气流的速度分布变化很大,因此它是一个同时具有湍流、过渡流和层流的渗流场[4-6]。在研究采空区风流流动的规律中,渗透率是计算过程中的重要参数,孔隙率的分布会影响渗透率的分布。

1 工程背景

工作面主要开采煤层是2-3 号煤层,煤层厚度为8.6 m,围岩条件较为简单。区域地层岩石物理力学参数和块体内部节理与力学参数见表1、表2。

表1 岩石物理力学参数

表2 岩块内部节理与力学参数

2 矿井开采覆岩冒落数值模拟

2.1 数值模拟软件CDEM 介绍

CDEM(Continuum-based Discrete Element Method)数值模拟软件对单元体内的计算遵循有限元计算,单元之间的计算遵循离散单元计算,模拟内部破裂和单元体之间的运动,获得材料在连续和不连续状态下变量的基础上,表征它们之间的破坏过程。

2.2 模型的构建

工作面的开采走向长度为1003 m,工作面长度为185 m。用FLAC 软件建立三维物理模型导入CDEM 进行三维数值模拟。模型水平长度为700 m,垂直高度为140 m,在Z 方向煤层高度为40.4 m。边界条件为模型侧向、下边界固定,位移为零,上边界距离地面550 m,竖直方向施加原岩应力11×106Pa。

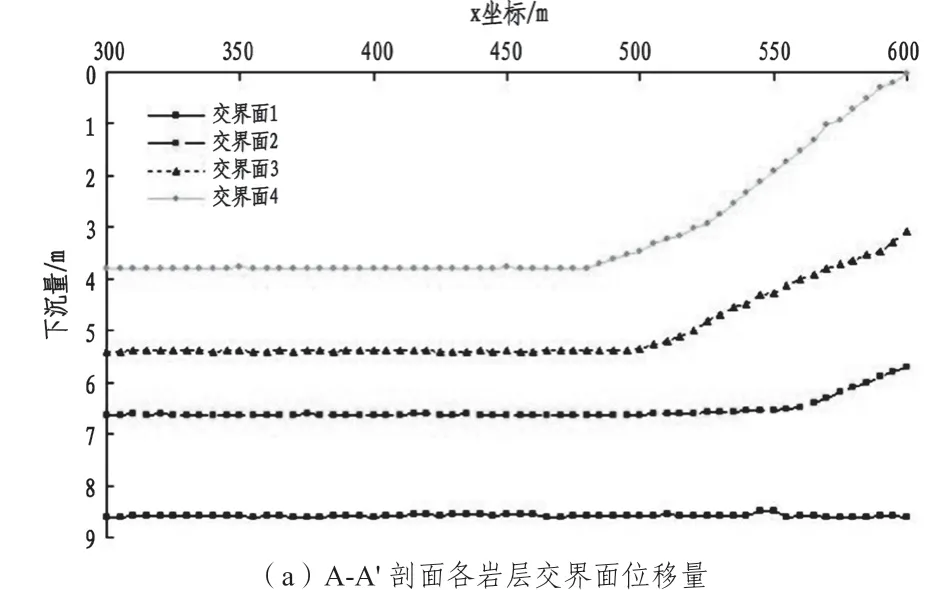

根据2-3 号煤层顶、底板地层的分布特征,建立物理模型中各层之间的界面位置如图2。交界面1、2、3 与4 距离煤层底板的高度分别为H1=8.6 m、H2=14.6 m、H3=24.6 m、H4=32.6 m。交界面每5 m设置一个监测点,监测其Z 方向上的位移。

图1 采空区示意图

图2 物理模型示意图

2.3 采空区覆岩冒落下沉规律研究

为模拟采空区三维空间条件下的覆岩冒落情况,对3 号煤层进行分布开挖,从X=100 m、Y=100 m 开始,在X 轴方向上,每个开挖步距为10 m,开挖距离为500 m。

在模型中截取A-A'和B-B'截面作为研究对象,提取截面四个界面上单元垂直方向的位移数据,如图3。在垂直方向上,地层的沉降逐渐减小;在工作面走向上,远离工作面处岩层位移量比靠近工作面处位移量大;在工作面倾向上,位移曲线两端小而中间大,呈抛物线形。

图3 三维模拟剖面各岩层交界面位移量

根据监测点的位移,提取范围为300 m <x<600 m,100 m <y<285 m,并将每个监视点的位移重写为坐标模式。更改坐标表示时,其x和y会更改为初始0,即0 m<x<300 m,0 m<y<185 m,并将其导入Matlab 数学软件中。拟合每个接口关于X 和Y 坐标的位移数据。交界面1 的泥岩直接掉落并堆积在煤层底板,最大沉降为8.6 m,因此函数表达式可以为f1(x,y)=8.6 m。比较不同函数的拟合曲线,选择拟合曲线趋势和监测点分布波动较小的函数,获得各交界面沉降的拟合函数表达式(1)~(3)。

如图4 所示,岩层中部的位移相对较大。在工作面和煤壁附近的地层中,实际上受煤壁支撑的影响,对地层的压力作用减小,位移相对较小。

图4 岩层交界面位移量分布图

破碎后岩石存在膨胀特性,即岩体在冒落过程中破碎,不规则堆积导致破碎后体积增加。岩石具有一定的压缩特性,会减弱其体积膨胀,但不会达到原始岩体的体积,因此每个冒落岩石层底部单元的位移都大于顶部岩石单元的位移。

3 三维空间孔隙率分布研究

3.1 破碎岩体孔隙率研究

在分析破碎岩体的孔隙率时,岩块之间的孔隙远大于岩体内部的孔隙。因此,忽略岩石塑性变形引起内部裂缝的影响,可以认为孔隙率的变化是由下落的岩石块堆积孔隙的变化造成。孔隙率的公式表达是:

式中:V1为原岩体积;V2为破碎岩体体积。

3.2 三维空间孔隙率分布计算

在顶板岩运动的过程中,由于应力的不同,岩体之间的变化也会不一致。在本文中,采空区的孔隙率被认为是相同的。设煤层底板处Z=0 m,故交界面1 处h1=0。剩余交界面高度是:

式中:hn为冒落后岩层各交界面高度;Hn为冒落前岩层各交界面高度;f(x,y)n为三维空间岩层各交界面位移量。

对于采空区的冒落岩层,可以将顶板与底板交界处的高度之差视为岩层的体积,而将冒落地层与原岩层的层厚差视为孔隙体积。依据公式(4),岩层孔隙率可以描述为孔隙体积与冒落岩层总体积之比:

式中:p为孔隙率;hn+1为冒落岩层上交界面高度;hn为冒落岩层下交界面高度;Mn为岩层原岩厚度。结合2-3 号煤层顶板岩层分布以及式(1)~(3),三维空间孔隙率分布式可表达为:

式中:Z为竖直方向高度;hn为冒落岩层各交界面高度;Mn为岩层原始层厚。

将所得出的岩层位移量表达式带入到公式(7),得到了采空区三维空间孔隙率,当z=5 m、z=16 m与z=20 m 时孔隙率的分布如图5。

图5 采空区不同高度孔隙率分布

在采空区不同区域,工作面附近的孔隙率大于中部。在z=5 m 剖面中,破碎岩体孔隙率在上隅角与下隅角附近达到最大值0.4,两侧煤壁的孔隙率约为0.25~0.3,采空区中部约为0.1。在z=16 剖面中,煤壁附近的孔隙率为0.15~0.25,采空区中部孔隙率为0.1 左右。在z=20 m 剖面中,采空区上隅角及下隅角为0.15 左右,在中部0.05~0.1。在煤壁的支撑应力作用下,煤壁附近的破碎岩体的压实程度小于采空区中部岩体。在垂直方向上,孔隙率随着岩层逐渐向上增加而减小。

3.3 孔隙率分布的验证及应用

将所得分布规律应用于采空区流场数值模拟中,并将结果与现场验证。建立模型开采煤层平均厚度为8.6 m,采空区长300 m、宽185 m、高70 m,工作面长185 m、宽4 m、高3 m,进、回风巷长30 m、宽4 m、高3 m,高位巷长30 m、宽2.5 m、高2 m,高位巷内错回风巷长15 m,距底板高30 m。

边界条件设定为:(1)平均风速为2.08 m/s,氧气浓度为21%,瓦斯浓度为0,进风巷断面积为24 m2;(2)出口设置为压力出口;(3)瓦斯涌出源项设置:采空区瓦斯设置为采空区整个区域均匀涌出,涌出量为30 m3/min。

数值模拟得出尾巷回风量、上隅角瓦斯浓度与现场实测对比结果见表3。

由表3 可得:数值模拟结果与现场实测结果基本一致,说明所得出破碎岩体三维空间孔隙率分布的合理性。

表3 数值模拟与实地测试对比结果

4 结论

(1)随着煤层开挖,煤层顶板逐渐发生破断、冒落,无规则的堆积在采空区内。岩层的位移量逐渐增加,推进到一定距离后逐渐达到稳定,位移量达到最大值后不再变化,在靠近工作面及煤壁附近,受到煤柱支撑的作用,位移量较中部小。

(2)在煤壁支撑作用下,煤壁处破碎岩体压实程度不及采空区中部,故工作面煤壁附近的孔隙率大于采空区中部,峰值位于上、下隅角处,两侧煤壁次之,采空区中部最小。

(3)数值模拟中得到采空区上隅角瓦斯浓度及回风巷抽采瓦斯纯量跟现场实测的数据基本吻合,验证了孔隙率分布表达式的正确性。