深埋煤层冲击地压危险区域可缩性支架的应用实践

朱鹏程

(晋能控股煤业集团机电管理部,山西 大同 037000)

1 工程概况

晋能控股煤业集团王村矿位于山西省大同市云冈区王村街,生产能力100 万t/a。王村矿8128 工作面走向长2027 m,倾向长150 m,煤层埋藏深度为-707~ -879 m,经鉴定煤层具有发生冲击地压的倾向性。8#煤层平均厚度为5.1 m,靠近F1 断层防水煤柱线附近有9#煤,切眼至8#、9#煤联采分界线长度约700 m,8#、9#煤层平均间距为0.9 m,9#煤煤层平均厚度为4.2 m。

8128 工作面两道采用矩形断面设计,净断面尺寸(宽×高)=4.6 m×3.0 m=13.8 m2,采用锚网(索)支护。8#、9#煤联采区域,顶煤平均厚度6.7~8.9 m,采取锚网索架支护。为了能确保冲击地压危险性区域的支护可靠性和安全性,设计在该危险性区域采用平顶形可缩性支架进行联合支护。

2 平顶形可缩性支架工作原理分析

平顶形可缩性支架顶梁为矿用11#工字钢、棚腿为矿用25U 型钢加工而成,支架的承载能力取决于顶梁的抗弯强度。依据平顶形巷道顶板围岩力学分布规律,假设顶板作用在顶梁上的载荷为均匀分布。

2.1 支架顶梁受力分析

矿用11#工字钢材质为20MnK,主要尺寸参数、力学性能为:h=110 mm,b=90 mm,d=9 mm;重量为26.1 kg/m;弹性模量200~220 GPa;屈服点σ≥355 s/MPa;抗拉强度σ≥510 b/MPa。

支架上的围岩给予的力矩达到极限后,产生的最大拉应力超过材料的抗拉强度,从而导致顶梁变形、破坏而失去承载力。如图1 所示,根据受均布载荷梁的弯曲内力计算公式,梁在X点处的弯矩为:

图1 矿用11#工字钢均布载荷受力分析图

式中:Mmax为工字钢顶梁受到的最大弯矩;q为均布载荷;l为工字钢的净跨长度。

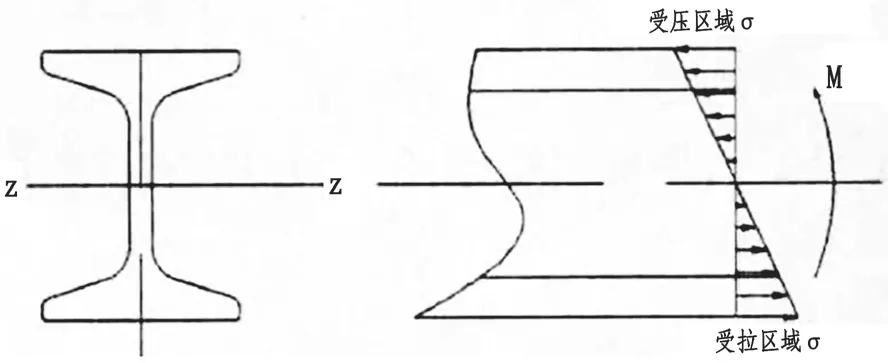

从矿用11#工字钢弯矩受力分析图(图2)可知,在工字钢中点截面上,沿中性轴上侧工字钢受压应力,下侧受拉应力,当所受拉应力大于抗压应力强度时,工字钢下侧变形被破坏。最大正应力计算公式为:

图2 矿用11#工字钢弯矩受力分析图

式中:δmax为最大正应力;Mmax为顶梁受到的最大弯矩;Wz为顶梁横截面抗弯截面模量。式(1)代入式(2)得到顶梁所受均布载荷:

式中:δmax代入工字钢的屈服极限,可求梁的使用载荷;Wz代入抗拉强度,可求梁的破坏载荷。

根据式(1)~(3),8128 溜子道锚架支护棚梁长度取4.1 m、材质20MnK 的11#矿用工字钢,其屈服极限σs=355 MPa,抗拉强度σb=510 MPa,Wz=1.134×10-6m4。

代入式(3)求得矿用11#工字钢使用载荷为:

由上式计算结果说明,一架跨长为4.1 m 的矿用11#工字钢顶梁,达到屈服极限时,所受均布载荷约19.1 kN/m,整架载荷78.31 kN。

同理,由抗拉强度σb=510 MPa 可求破坏均布载荷为27.52 kN/m,总载荷约为112.8 kN。

2.2 支架可缩性腿受力分析

矿用25U 型钢材质为20MnK,重量24.76 kg/m,弹性模量200~220 GPa,屈服点σ≥355 s/MPa,抗拉强度σ≥510 b/MPa。

矿用25U 型钢在可缩性支架设计中担当棚腿使用,其受力分布方式主要为顶、底板给予的轴向应力,同时还具有巷帮给予的侧向应力。可缩性支架棚腿不仅满足顶底板轴向应力支撑能力,同时受冲击动能影响还需给予一定的让压空间,让压后可满足设计巷道空间需要,使其在可控范围内起到让压作用。为此,设计了可缩性棚腿:棚腿是由两段25U 型钢加工而成,其搭接长度不少于500 mm,采用两幅卡缆板、4 根法兰螺母紧固固定。卡缆板采用不低于U 型支架型钢机械性能的Q235 低碳钢,成型配M24×100 梅花螺栓、平垫片、弹簧垫、法兰螺母紧固件,强度标准不低于MT326-93 标准要求。卡缆板中心距为300 mm。

25U 型钢接头工作阻力由基本阻力和附加阻力叠加而成。当轴向应力较大时,允许25U 型钢在一定可控范围内变形,起到让压的支撑效果。为保证25U 型钢轴向支撑力支撑强度与让压能力,进行了受力强度分析试验。结果显示:第一组棚腿螺帽预应力扭矩200 N·m,轴向压力217.6 kN、300.5 kN发生位移;第二组棚腿螺帽预应力扭矩150 N·m,轴向压力为32.5 kN、392 kN 发生位移;第三组棚腿螺帽预应力扭矩100 N·m,轴向压力为159 kN、182.4 kN 发生位移。

试验表明,当法兰螺母扭矩力达到100 N·m 时,其轴向压力发生位移,大于矿用11#工字钢承受能力总载荷112.8 kN。

为确保支护强度与位移量,综合上述理论分析与试验数据,取可缩性棚腿法兰螺母扭矩150 N·m。为解决巷帮侧向对可缩性棚腿压力,同样设计了让压限位装置。在棚梁与棚腿连接处安装由球墨铸铁加工而成的横梁锁紧件,配置M24×100 梅花螺栓、平垫片、弹簧垫、法兰螺母紧固件,螺帽扭矩不小于100 N·m。为防止棚腿牙口无节制向巷中进行滑移,距离棚梁牙口100 mm 位置焊接Ф10 mm 螺纹钢,确保棚腿限位滑移不大于100 mm,在对巷帮让压的前提下确保巷道有效断面处于可控范围内。为提高棚梁的承载强度,在梁中位置增加一根可缩性点柱。

3 巷道支护方案的确定

8128 工作面8#、9#煤层联采区域,掘进巷道顶煤煤层叠加厚度6.7~8.9 m,存在断层构造、褶曲发育混乱等复杂的地质条件区域,且赋存埋藏较深,煤层具有冲击地压的倾向性,掘进过程煤炮频繁,完全依靠锚网索支护,巷道围岩出现了鼓帮鼓顶变形,不能控制围岩有效的变形量。矿井生产接续在时间节点上安排较为紧凑,若支护不合理造成巷道严重变形甚至发生局部冒顶事故,需重新投入大量的人力、物力、财力等返工劳动,延缓矿井采掘接续时间,甚至发生接续脱节的背顶局面,不利于矿井的高产高效。为提高支护强度,确保巷道变形量在可控范围内,采取了锚网索与可缩性支架联合支护的工艺方式[1-2]。

根据8128 综放工作面锚网索支护设计计算可知:巷道断面顶部选用公称直径Ф=22 mm 高强度螺纹钢锚杆,锚杆长度2.4 m,锚杆间距840 mm,锚杆排距800 mm,锚固力不小于64 kN;两帮选用公称直径Ф=22 mm 螺纹钢锚杆,锚杆长度为2.2 m,锚杆间距为850 mm、排距为800 mm,锚固力不小于30 kN。支护断面示意图如图3。

图3 支护断面示意图

考虑到8128 工作面相关区域8#、9#煤联采、溜子道埋深大、井下施工复杂性和地质条件多变以及回采压力较大等因素,决定选取锚索长度为7.2 m,每排布置2 根锚索,锚索排距为2.4 m,间距为2.52 m。顶板钢带梁采用扁铁钢带梁,规格为LDT/4200×170×5/30/670/350,巷帮为圆钢钢带梁,规格为LDT3800×60/850/10/350。顶网为方格钢丝网,规格为WH440×950/70×70/4.5/780,巷帮为菱形铁丝网,WL3700×980/50×50/3/300。可缩性支架支护断面如图4, 排距与锚杆排距相同,棚子与锚杆锚茬400 mm处布置。11#工字钢棚梁长4.1 m,25U 型钢棚腿长3.4 m,架设支架棚上宽4.1 m,下宽5.4 m,巷道净高度3.2 m。

图4 平顶形可缩性支架支护断面

4 应用观测分析

为检验平顶形可缩性支架在联合支护中的应用效果,对现场安装的支架定期进行变形量观测。每五架棚子编为一组,在可缩性棚腿搭茬上侧500 mm为基准点,标记白色喷漆三角符号观测位移量。棚梁横梁锁紧件距离限位螺纹钢间距均为150 mm,其观测结果见表1。

表1 可缩性支架变形量观测统计(单位:mm)

由表1 可知,可缩性支架在支护状态下受围岩来压的影响,棚腿、棚梁可缩性构件基本上都发生了位移,起到了让压的效果。同时,对围岩支护来压的煤炮频率进行了统计。统计表明,随着煤炮频次的数量增加,其可缩性变化周期缩短、变形量增大。

5 结论

以王村矿8128 工作面深埋煤层冲击地压危险区域为对象,可缩性支架的联合应用,在提高巷道围岩支护强度的前提下,又可让巷道在一定可控范围内发生变形量,起到了巷道让压作用,确保了巷道有效的支护断面,避免了重新开掘巷道、巷道重新修护的重复劳动及施工,提高了安全性与经济性。