旋流井眼净化工具携岩性能影响因素研究

赵佳乐 任连城 王圣林 谭智勇 王 博 杨杰文 邓银江 胡兴新

(重庆科技学院机械与动力工程学院, 重庆 401331)

水平井眼在钻进过程中,由于岩屑颗粒所受重力方向与钻井液作用力方向相垂直,致使岩屑在水平段极易发生沉积而形成岩屑床。岩屑床的存在将会造成钻柱摩阻增加、扭矩增大、起下钻困难等状况,严重的还将造成卡钻甚至钻杆断裂,及大增加了钻井作业的风险,威胁着钻井安全。特别是长水平段工况,其井眼净化要求更高,难度更大。

井眼净化问题制约着钻井效率的提升,并且一直受到人们的广泛关注。而为了解决水平井眼的清洁问题[1],王铁臣提出了一种专用的井眼净化工具结构,并且在现场进行了试验,试验证明,工具体的使用使得井口返砂量明显增加,同时钻井摩阻降低了20%[2]。孙爱生采用数值模拟的方式探究了粒径、钻杆转速、偏心距等因素对运移性能的影响规律[3]。吴百川等人用数值模拟的方式证明了螺旋型岩屑清理工具的携岩能力低于V型岩屑清理工具[4]。闫园园等人对HydroClean井眼净化工具的使用效果进行了调研,调研结果表明,工具体的使用对井眼清洁有一定效果[5]。综上可见,学者对井眼净化工具的研究,主要集中在机械式井眼净化工具上,该类型的工具在低转速下起旋效果并不是很好,对沉积岩屑的扰动能力有限。所以为了强化井眼净化效果,需要对其进行进一步的研究。

为了提高水平井段的井眼净化能力,拟将旋流机理应用于水平井段的岩屑清理,并提出一种内外螺旋组合的复合旋流式井眼净化方案。该方案主要以螺旋流来缓解岩屑颗粒的沉积,使岩屑保持悬浮态,进而提高岩屑的运移效率。通过CFD-EDEM相耦合的方式来对旋流式井眼净化工具的性能进行模拟和分析。

1 数值模型

1.1 几何模型建立

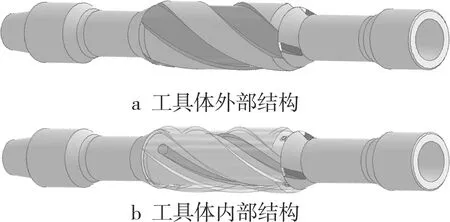

以现有的旋流扶正器结构参数为参考。建立旋流式井眼净化工具(简称“工具体”)的结构参数如下:工作区域长度为500 mm,工具体后端井筒环空的长度为2 500 mm,模拟井眼直径为215.9 mm,钻杆外径为127 mm,水眼直径为70 mm。

工具体外螺旋叶片轴向长度为500 mm,径向厚度为10 mm,宽度为90 mm;内螺旋槽轴向长度为470 mm,径向厚度为10 mm,分流孔直径为10 mm。根据上述结构参数建立的旋流井眼净化工具体结果如图1所示,流道模型及进出口位置如图2所示。

图1 旋流井眼净化工具体结构

图2 流道模型及进出口位置

1.2 数值模型建立

采用Fluent-EDEM耦合的方式进行求解,流场中的湍流状态通过Realizable-epsilo模型进行描述,质量、动量和能量控制方程的离散采用软件默认格式。颗粒场中颗粒的接触和运移情况采用Hertz-mindlin模型。流场模拟的边界条件为速度入口和压力出口,钻杆及井筒壁面采用无滑移绝热壁面。模拟过程中不考虑钻杆的旋转。整个流域的网格分2段划分,工具体所在轴段空间结构复杂,采用三角形网格进行划分并进行局部加密处理,工具体后端的井筒环空段采用全六面体网格,网格无关性验证结果如图3所示。当网格数量增加至53万之后,进一步增加网格数量,出口速度值趋于平缓。因此确定后续数值模拟的网格数量为53万。

图3 网格无关性验证结果

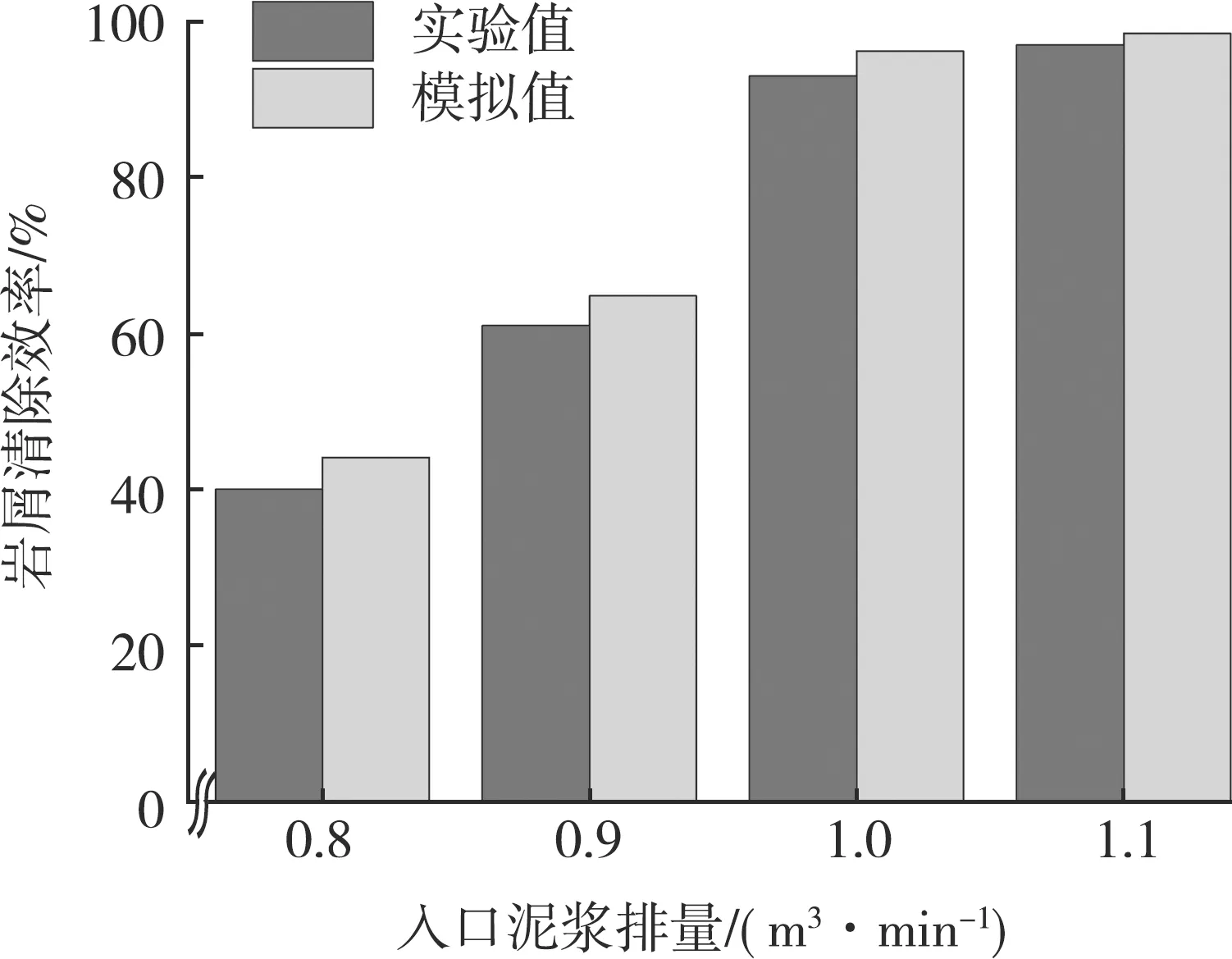

1.3 计算模型验证

为验证数值模型的正确性,利用上述模拟方法及文献[6]中的工况参数对文献[6]中的岩屑清理工具结构进行模拟。模拟数据与文献[6]中的试验数据的对比结果如图4所示。从图中可以看出,数值模拟结果与试验结果变化趋势相同,且数据之间误差最大值为10.25%,该误差值在工程允许范围内。说明本次建立的数值模型能够较为准确地反映井眼净化工具作用下井眼环空的流场分布,其模拟结果是可靠的。

图4 数值模型验证结果

2 模拟结果与分析

模拟过程中的物性参数及假设如下:钻井液密度为1 200 kg/m3,黏度为30 mPa·s,排量为30 L/s;岩屑颗粒密度为2 600 kg/m3,粒径为4 mm[7]。研究对象主要针对水平井,不考虑钻杆旋转。在上述基础上重点研究螺旋叶片数量、钻井液排量以及岩屑颗粒直径对环空岩屑运移效果的影响规律。模拟参数如表1所示。

表1 模拟参数

2.1 螺旋叶片数量对携岩性能的影响

2.1.1 螺旋叶片数量对岩屑颗粒速度的影响

内外螺旋流道可以将钻井液的部分轴向动能转化成旋转动能,使岩屑获得更大的旋转角速度,角速度越大,缓解岩屑沉积的性能越优越[8]。调研发现螺旋叶片数量对于旋流强度有着极大的影响,为了进一步量化螺旋叶片数量对携岩效率的影响规律,将计算收敛后的岩屑颗粒速度分布云图进行整理,如图5所示。

图5 不同螺旋叶片数量下岩屑颗粒速度分布云图

可以看出,随着螺旋叶片数量的增加,井眼环空中的岩屑堆积现象逐渐缓和,旋流现象更加明显,井筒中的岩屑分布更加的均匀。当螺旋叶片数量增加后,旋流能力进一步加强,井筒底部的岩屑在螺旋流的带动下开始具有角速度,并且螺旋叶片数量越多岩屑角速度越大[8]。当岩屑的角速度产生的切向动能足以对抗岩屑重力时,井筒环空中的岩屑呈现出悬浮态,运移性能得到显著提升。

2.1.2 螺旋叶片数量对携岩效率的影响

统计8 s内进出口岩屑颗粒质量,得到不同螺旋叶片数量下的携岩效率,见表2。

表2 不同螺旋叶片数量下的携岩效率

携岩效率值随着螺旋叶片数量的增加而增大,螺旋叶片数量较多时,螺旋流的覆盖面更广,井眼的净化效果更好。当螺旋叶片数量为1时,单个螺旋流难以覆盖整个井筒底部,并且单个螺旋流的流型没有制约性,衰减和发散速度比较快,携岩效率只有68.68%;当螺旋叶片数量分别为2、3、4时,携岩效率均在90%以上,受到相邻螺旋流的制约,螺旋叶片数量越多,螺旋流导程越小,对井筒底部的覆盖率越高,悬浮岩屑的分布更加均匀,井眼净化效果越明显。

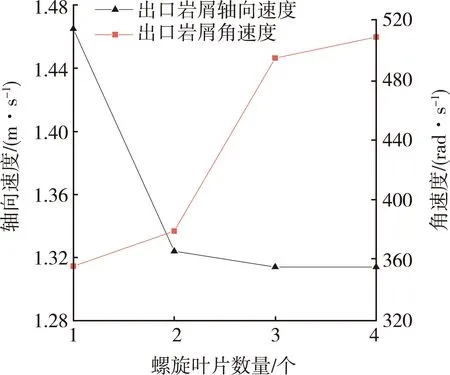

2.1.3 螺旋叶片数量对岩屑速度的影响

不同螺旋叶片数量下出口位置的岩屑轴向速度和角速度变化曲线如图6所示。随着螺旋叶片数量的增加,出口位置岩屑轴向速度先减小后趋于平稳,而出口的角速度基本上呈现出相反的变化趋势。这是由于螺旋叶片数量的增加会提高工具体出口端钻井液的湍流强度和旋流强度,对岩屑的扰动能力增强,从而起到冲刷岩屑床和缓解岩屑沉积的作用,有利于携岩效率的提高。

图6 螺旋叶片数量对岩屑速度的影响曲线

综合来看,螺旋叶片数量为3和4时,井眼环空中的岩屑分布比较均匀,携岩效率分别为93.96%和96.14%,出口岩屑的轴向速度和角速度趋于稳定,可见螺旋叶片数量的最佳值是3和4。

2.2 钻井液排量对携岩性能的影响

2.2.1 钻井液排量对岩屑颗粒速度的影响

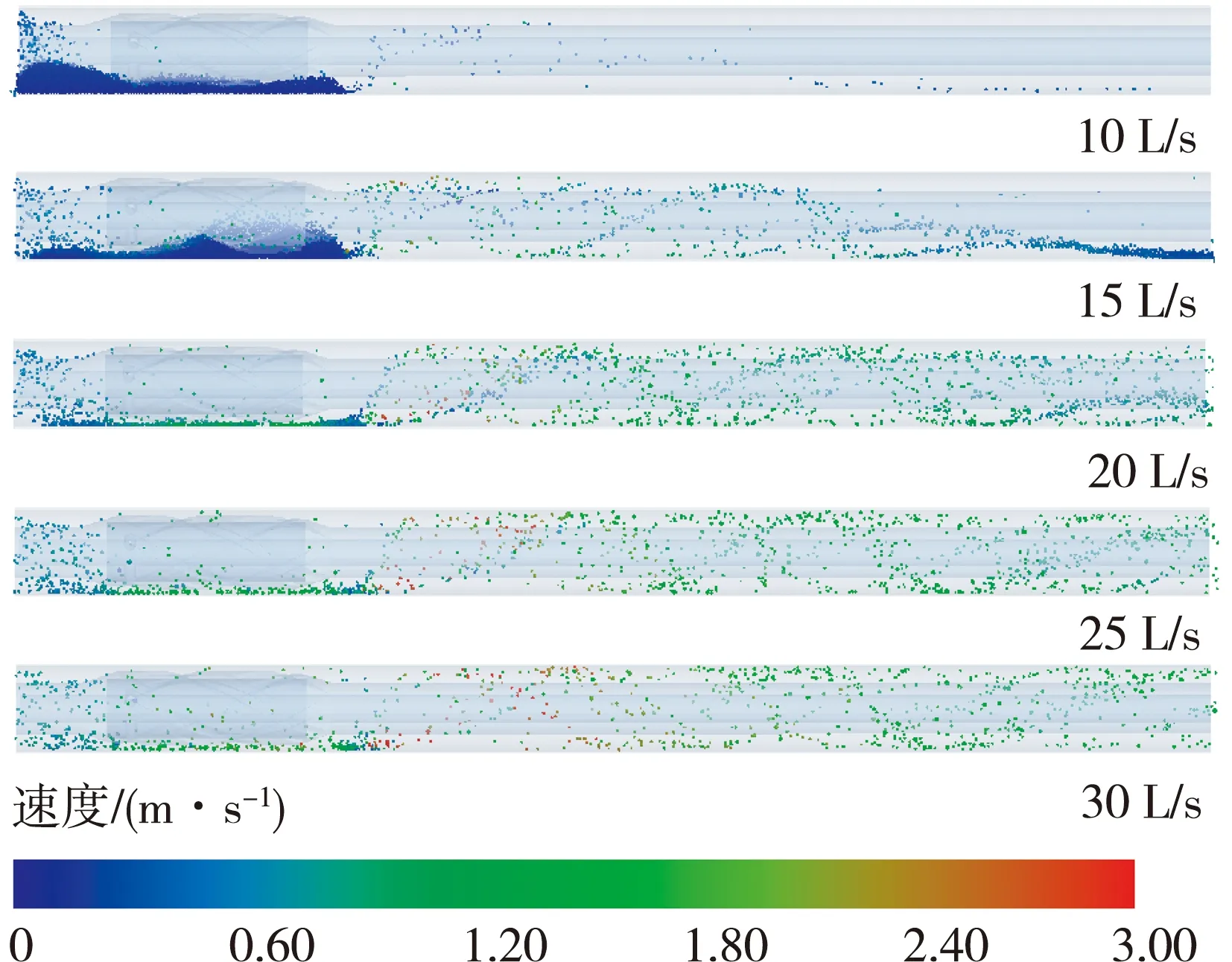

钻井液排量直接关系到井眼环空中的钻井液流速[9],而流速对于岩屑的运移具有至关重要的作用。图7所示为不同钻井液排量下岩屑颗粒速度分布云图。

图7 不同钻井液排量下岩屑颗粒速度分布云图

2.2.2 钻井液排量对携岩效率的影响

不同钻井液排量下的携岩效率见表3。

表3 不同钻井液排量下的携岩效率

钻井液排量在10 L/s和15 L/s时,由于钻井液排量较小,井眼环空中的流速未达到岩屑运移的启动速度,岩屑在工具体所在轴段堆积严重。因为工具体右端为内螺旋射流喷嘴的出口,该位置钻井液流速较高,沉积岩屑被高速钻井液抛到井眼环空中形成悬浮态被钻井液运移,但由于钻井液排量较少,射流速度不高,旋流能力有限,螺旋流延续能力也受到极大的影响。所以岩屑被悬浮运移不超过2 m又开始向井底沉积,岩屑二次沉积现象如图7中15 L/s排量的颗粒速度分布云图所示。钻井液排量在 20~30 L/s时,岩屑在井筒中分布均匀,工具体所在轴段没有岩屑沉积,井眼净化效果良好。

2.2.3 钻井液排量对岩屑速度的影响

提取出口位置岩屑的轴向速度和角速度,并绘制成曲线,如图8所示。

图8 钻井液排量对岩屑速度的影响曲线

岩屑轴向速度和角速度值随着钻井液排量的增加而增加。这是由于钻井液排量增加后,由于通流面积不变,因此环空的轴向返速会提高[10]。同理钻井液排量提高后,内螺旋分流孔的分流量也会随之增加,在分流孔数量和直径不变的情况下,分流孔内流速得到提高,因此旋流能力增强。而轴向速度和旋流强度都增强后,井眼环空中的岩屑分布更加的均匀,岩屑运移速度更快速,井眼净化效果更好。而结合图7和图8可以得出,旋流井眼净化工具体的临界启动排量在15~20 L/s[11],临界轴向运移速度为0.8 m/s左右,岩屑不沉积的临界角速度为250 rad/s左右。

2.3 岩屑粒径对携岩性能的影响

2.3.1 岩屑粒径对其运移效果的影响

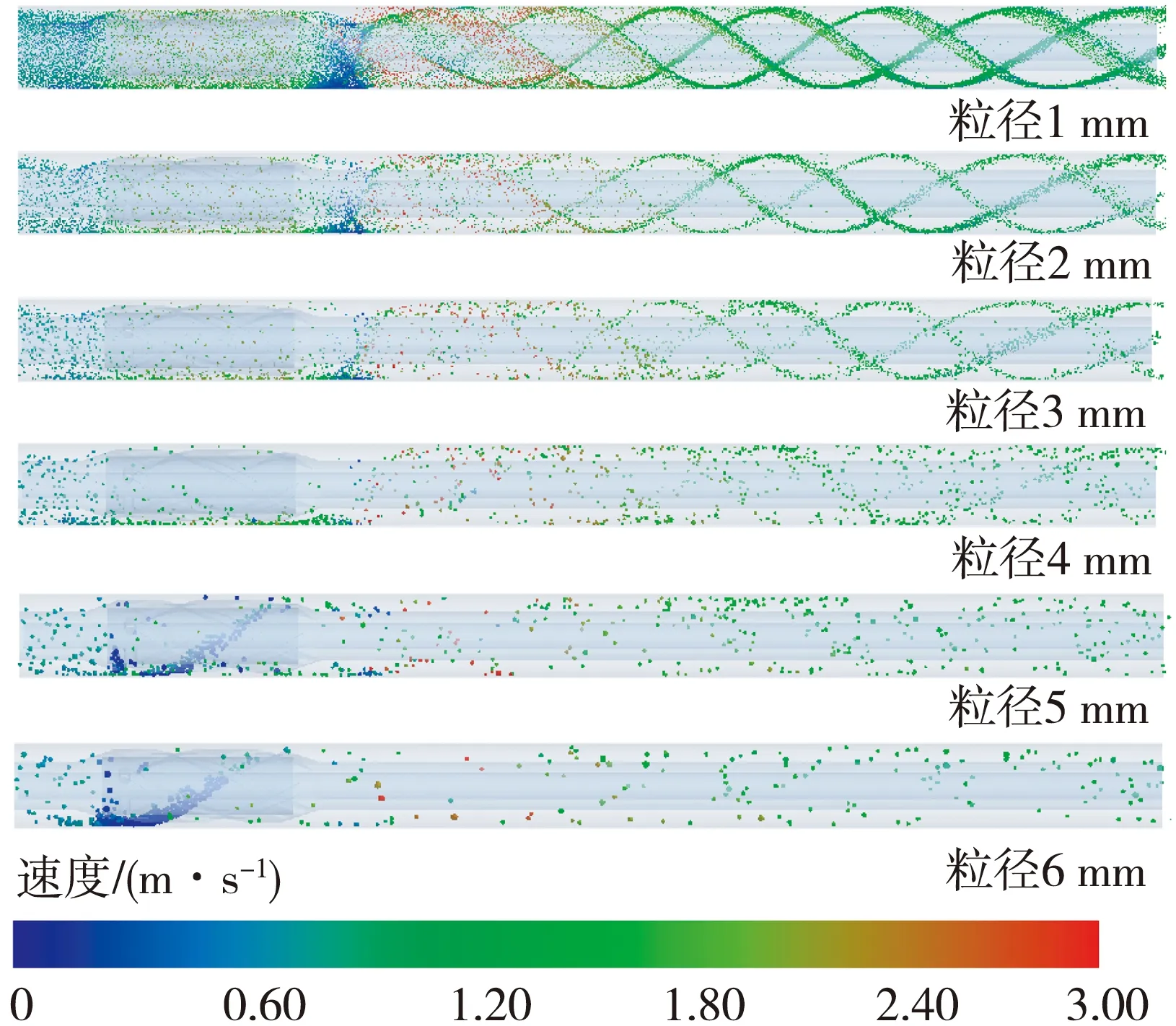

钻井施工过程中,岩屑颗粒的大小受到岩层性质、钻压、转速等因素的影响[12]。地层条件、施工参数不同,则破碎的岩屑颗粒直径也不一样;而岩屑粒径的大小对其运移效果影响极大[13-14]。图9所示为不同岩屑粒径下岩屑颗粒速度分布云图。

图9 不同岩屑粒径下岩屑颗粒速度分布云图

当岩屑粒径在3 mm以下时,岩屑质量较小,可携带性增强,因此岩屑的颗粒分布云图呈现出明显的螺旋状态,并且随着粒径的增大螺旋状态逐渐弱化[15]。粒径为2 mm和1 mm时,在工具体的末端出现了一段低速区,该低速区是由于工具体内螺旋流道的高速流体与外螺旋流道的低速流体之间存在速度梯度而形成的回流区域,回流的存在会将质量较小的颗粒卷吸进入漩涡中造成岩屑滞留现象,岩屑颗粒直径越小,滞留现象越严重[16]。当岩屑粒径大于等于3 mm时,低速区域消失。而当岩屑粒径增加到5 mm和6 mm时,由于岩屑体积和质量较大,极易在工具体所在轴段发生堵塞现象,并且粒径越大,堵塞现象越严重。

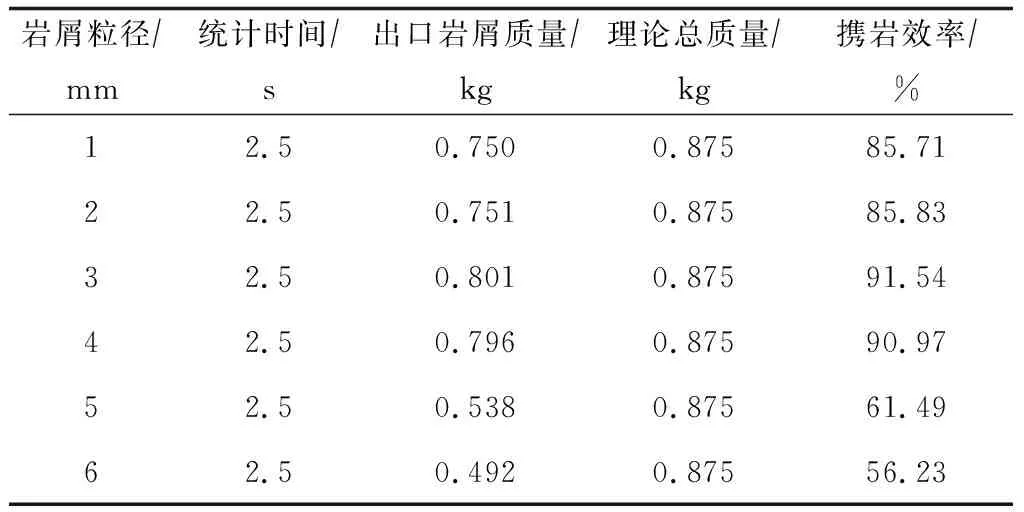

2.3.2 岩屑粒径对携岩效率的影响

不同岩屑粒径下的携岩效率见表4。

表4 不同岩屑粒径下的携岩效率

随着粒径的逐渐增大,携岩效率呈现先增加后减小的变化趋势,总体来看变化趋势可以分为3段:粒径为1~2 mm时,携岩效率在85%左右;粒径为3~4 mm时,携岩效率在90%以上;粒径为5~6 mm时,携岩效率在60%左右,并呈现持续降低的变化趋势。结合上述的岩屑颗粒速度云图分析可以发现,1~2 mm粒径范围内携岩效率较低是由工具体末端回流区域所致;5~6 mm粒径范围内携岩效率大幅下降是由工具体所在轴段的堵塞和岩屑滞留造成的;而4~5 mm粒径范围内不存在上述的缺陷,因此携岩效率较高。

2.3.3 岩屑粒径对岩屑速度的影响

提取出口位置岩屑的轴向速度和角速度值,并绘制曲线如图10所示。

图10 岩屑粒径对岩屑速度的影响曲线

随着岩屑粒径的增加,出口岩屑的轴向速度和角速度呈现先增后减的变化趋势,峰值速度出现在粒径为4 mm时。出现上述变化趋势的原因在于,粒径在1~4 mm范围内递增时,工具体末端回流区域的面积逐渐减小,回流面积越大,消耗的动能越大,出口位置岩屑的速度(轴向速度、角速度)越小。4~6 mm粒径范围内岩屑轴向速度和角速度递减的原因是由于工具体所在轴段岩屑堵塞导致。流道被堵塞后旋流能力将大幅衰减,因此就出现轴向速度下降不大,角速度下降剧烈的变化趋势。

3 结 语

通过Fluent-EDEM耦合计算方法,再结合旋流理论,研究了螺旋叶片数量、钻井液排量以及岩屑粒径对井眼净化效果的影响规律,得知:

(1) 螺旋叶片数量对井眼净化效果存在较大的影响,叶片数量为3和4时井眼净化效果较好,最大携岩效率出现在4叶片位置,携岩效率值可以达到96.14%,与单叶片工具体相比效率提升了近30%。

(2) 旋流井眼净化工具体的临界启动排量为15~20 L/s,临界轴向运移速度为0.8 m/s左右,岩屑不沉积的临界角速度为250 rad/s左右。

(3) 从携岩效率来看,岩屑粒径并非越小越好,粒径与携岩效率之间呈现波峰变化,最佳携岩粒径为3~4 mm。