水平衡对高压法三聚氰胺尾气联产尿素装置的影响研究与实践

杨晓勤

(新疆宜化化工有限公司, 新疆昌吉 831700)

新疆宜化化工有限公司子公司新疆嘉成化工有限公司(简称嘉成化工)于2012年引进欧技实业有限公司(简称欧技)第四代高压法三聚氰胺工艺,建设了规模为8万t/a的生产装置[1]。因其产生的尾气含氨(NH3)和二氧化碳(CO2),为此配套建设15万t/a的水溶液全循环法尿素装置对其进行回收。装置于2016年5月开车成功并满负荷运行。由于没有对三聚氰胺尾气进行浓缩处理,联产尿素系统接收的水过多,导致尿素转化率低、循环负荷重,严重影响了装置的稳定运行。研究和解决好水平衡问题,成为装置长期稳定运行的关键。

1 三聚氰胺尾气的产生及组成

三聚氰胺的总体反应基于以下化学方程式,见(1)式。

(1)

理论上,每生产质量为1 000 kg的三聚氰胺,消耗质量为2 857 kg的尿素,副产810 kg的NH3和1 047 kg的CO2构成的尾气。实际生产过程中,因反应转化率及洗涤、溶解、净化、分离、回收等过程的影响,尾气会成为含一定水分的气液混合物。

欧技第四代高压法三聚氰胺工艺,反应压力为8 MPa,反应温度为380 ℃,无催化剂。如不进行处理,在出界区前,尾气物料组成包括CO2(质量分数为31.72%)、NH3(质量分数为44.46%)、H2O(质量分数为23.57%)、空气(质量分数为0.25%)。对于8万t/a三聚氰胺的装置,尾气总的质量流量为41.02 t/h,其中H2O质量流量为9.67 t/h,其氨碳比为3.62、水碳比为1.81。这与通常水溶液全循环法尿素装置的一甲液(即中压吸收送出的甲铵液),在成分CO2(质量分数为34%)、NH3(质量分数为41%)、H2O(质量分数为25%),以及其氨碳比3.1、水碳比1.8方面,基本相近[2-3]。因此以往高压法装置中,三聚氰胺尾气直接回到大尿素系统或者另外建单独的配套回收尿素系统,对联产尿素进行回收利用[4-5]。

2 水分对联产尿素的影响

尿素的合成反应,经历以下两个步骤:

(2)

(3)

由化学反应(2)和(3)式可知:水分增加会降低转化率,不利于反应进行,因此进入合成塔的水分越少越好。

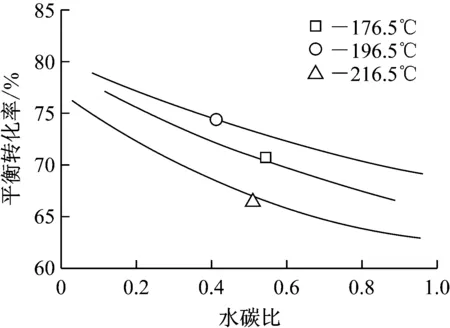

对水溶液全循环法尿素而言,进合成塔物料水碳比每增加0.1,转化率下降约1%[2],平衡转化率与水碳比的关系见图1。

图1 平衡转化率与水碳比的关系

综合考虑反应及分解吸收等各方面因素后,选定进合成塔物料氨碳比为4.1、水碳比为0.65,这时合成塔CO2转化率为63%。经过物料平衡计算,每吨尿素消耗原料CO2质量为735.06 kg、NH3质量为568.31 kg;返回合成塔的一甲液中CO2质量为437.63 kg、NH3质量为523.84 kg、H2O质量为311.53 kg,总计质量为1 273 kg。而反应生成质量为302.45 kg的H2O,则通过解吸装置排出系统[3]。简单的物料平衡表见表1。

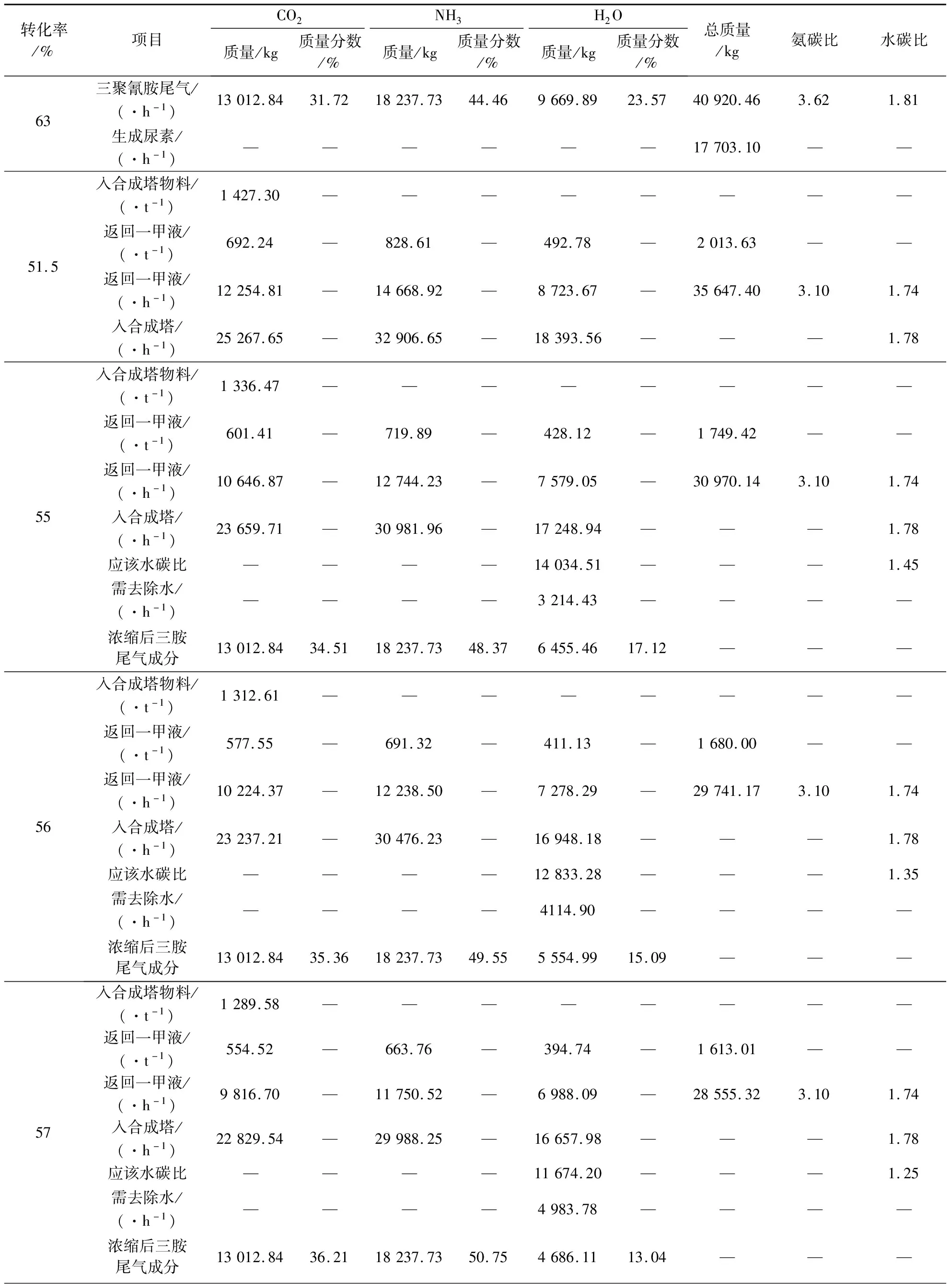

表1 通常水溶液全循环法尿素物料平衡

对于尿素系统,工艺流程及工艺指标选定后,物料组成就确定了,因此在同样的分解回收工艺下,回收物料的成分是确定的,可以认为:不论合成转化率怎么变,经循环回收最后到合成塔的一甲液的组分始终是CO2(质量分数为34%)、NH3(质量分数为41%)、H2O(质量分数为25%)。

对比通常水溶液全循环尿素,三聚氰胺尾气直接联产尿素进合成塔组分中水碳比为1.8,因此合成转化率从63%下降为51.5%。此时,按照CO2平衡,每吨尿素反应消耗CO2质量为735.06 kg,总体需要进入合成塔CO2质量为1 427.30 kg,未反应的CO2质量为692.24 kg。返回合成塔的一甲液中CO2质量为692.24 kg、NH3质量为828.61 kg、H2O质量为492.78 kg,总体质量为2 013.63 kg。相比纯以CO2和NH3为原料(总体质量为1 273 kg),循环液质量多出58%左右(见表2),这时全套装置的循环回收量非常大,不但装备尺寸大、投资高,而且蒸汽消耗高、电耗高。

表2 三聚氰胺尾气联产尿素物料平衡

3 水分去除量及去除方法

需要去除的水量与期望的转化率有关。期望的转化率越高,需要进入合成塔的水分越低,需要去除的水量越大。

假定期望的合成转化率为55%,按照CO2平衡,每吨尿素反应消耗CO2质量为735.06 kg,总体需要进入合成塔CO2质量为1 336.47 kg,则未反应的CO2质量为601.41 kg。返回合成塔的循环一甲液中CO2质量为601.41 kg、NH3质量为719.89 kg、H2O质量为428.12 kg。

三聚氰胺尾气中,其中CO2质量流量为13 012.84 kg/h、NH3质量流量为18 237.73 kg/h、H2O质量流量为9 669.89 kg/h,可以产尿素质量流量为17.70 kg/h。返回合成塔的循环一甲液中CO2质量流量为10 646.87 kg/h、NH3质量流量为12 744.23 kg/h、H2O质量流量为7 579.05 kg/h。

与三聚氰胺尾气合并,不加氨情况下,进入合成塔的物料量中CO2质量流量为23 659.71 kg/h、NH3质量流量为30 981.96 kg/h、H2O质量流量为17 248.94 kg/h,此时的水碳比为1.78。

当转化率为55%时,水碳比为1.45,应该进入合成塔的H2O质量流量为14 034.51 kg/h,则需要去除的H2O质量流量为3 214.43 kg/h。

将这部分水分去除后,浓缩的三聚氰胺尾气组成包括CO2(质量分数为34.51%)、NH3(质量分数为48.37%)、H2O(质量分数为17.12%),直接进入配套尿素的中压吸收系统进行回收。

理论上说,进入尿素合成塔的水量越少越好,因此希望将三聚氰胺尾气里的水分全部去除。

对三聚氰胺尾气的浓缩,实际上类似CO2和NH3的解吸系统,在提浓塔中,用蒸汽从塔底加热进行汽提,含CO2、NH3和少量H2O的气体,从塔顶送出,含极少量氨的H2O从塔底排出。受平衡条件和工艺条件的限制,为了与三聚氰胺和尿素进行良好配套,最佳的解吸提浓条件为2.3 MPa、140 ℃,这时汽提出来的气相物料中含H2O质量分数为9.67%,去除H2O质量流量为6 312.30 kg/h。以这样的物料进入尿素系统,可以看出,合成转化率在58.6%,相比不浓缩的状态,减少尿素系统循环液质量流量为8 905.27 kg/h,降低了25%的循环量。

嘉成化工8万t/a三聚氰胺装置配套的15万t/a联产尿素装置,是按55%的合成转化率进行设计的。从分析可知,因实际的转化率为51.5%,多出H2O质量流量为3 214.43 kg/h,循环液质量流量多出4 677.26 kg/h,导致系统无法平稳运行,其运行水碳比情况见图2。

图2 进合成塔物料水碳比实际运行值

如加一套尾气提浓系统,将三聚氰胺尾气浓缩到含H2O质量分数为9.67%,对于设计转化率为55%的联产尿素,因转化率可提高到58.6%,就会留有比设计减少3 097.87 kg/h的进水质量和4 228 kg/h循环液流量的操作余量,系统可稳定运行。

新疆心连心能源化工有限公司6万 t/a三聚氰胺装置增加提浓系统对尾气进行浓缩,当H2O质量分数为10%以下时,进入52万 t/a CO2汽提法大尿素装置,对尿素装置产生的影响很小,解决了以往联产装置遇到的瓶颈问题。

4 结论

水平衡对高压法三聚氰胺联产尿素起关键作用,能显著影响联产尿素的合成转化率和循环回收负荷,对系统的稳定运行起到至关重要的作用。

增加三聚氰胺尾气提浓系统,对尾气进行脱水浓缩,对减少进入联产尿素合成塔的水量、降低水碳比、提高转化率、降低循环回收负荷,具有显著效果。