秦岭富水段隧洞超前帷幕注浆堵水施工技术及应用

张 乐,任喜平

(陕西引汉济渭工程建设有限公司,陕西 西安 710010)

随着我国高铁、城市地铁、供水、地下管廊等基础性工程的快速发展,隧洞和地下工程步入了大规模建设阶段,逐步向一些复杂山区延伸,隧道工程建设在埋深、长度方面不断刷新世界纪录,施工的难度也随之增加,由于地下工程复杂的水文地质结构,特别是一些富水段落,不可避免会出现一些大流量、高水压的涌水情况,通过何种手段成功通过高压涌水段落,是推进现场安全生产和有效控制成本的关键因素,也是富水段隧洞施工过程中急需解决的技术措施。

本文以引汉济渭引水隧洞岭南TBM 掘进段4 号支洞K11+18~K12+05 富水段落斜为例,通过采用超前帷幕注浆法堵水方法对秦岭4 号支洞富水段落进行预处理,分析研究富水段落隧洞掌子面全断面超前注浆设计、施工准备、灌浆的工艺流程、效果评价及取得的堵水效果。

1 工程概况

引汉济渭秦岭引水隧洞4 号支洞斜距5820.21 m,支洞平距5784 m,成洞尺寸为宽×高为6.7 m×6.5 m;洞口高程1151.634 m,洞底高程527.368 m。4 号支洞洞身穿越f7 断层,通过东木河及石板沟,断层宽度较窄,断面平直光滑,有擦痕,局部集中为断层组。在4 号支洞施工过程中斜K10+25 掌子面出水量约70 m3/h,斜K10+78 发生较大集中涌水,掌子面涌水量140 m3/h~150 m3/h,之后的施工过程中,常伴有围岩局部股状出水与大面积线状出水状况,在斜K11+18 掌子面涌水量达到300 m3/h,全隧洞最大涌水量已达到700 m3/h。

2 全断面帷幕预注浆方案

2.1 全断面注浆设计参数

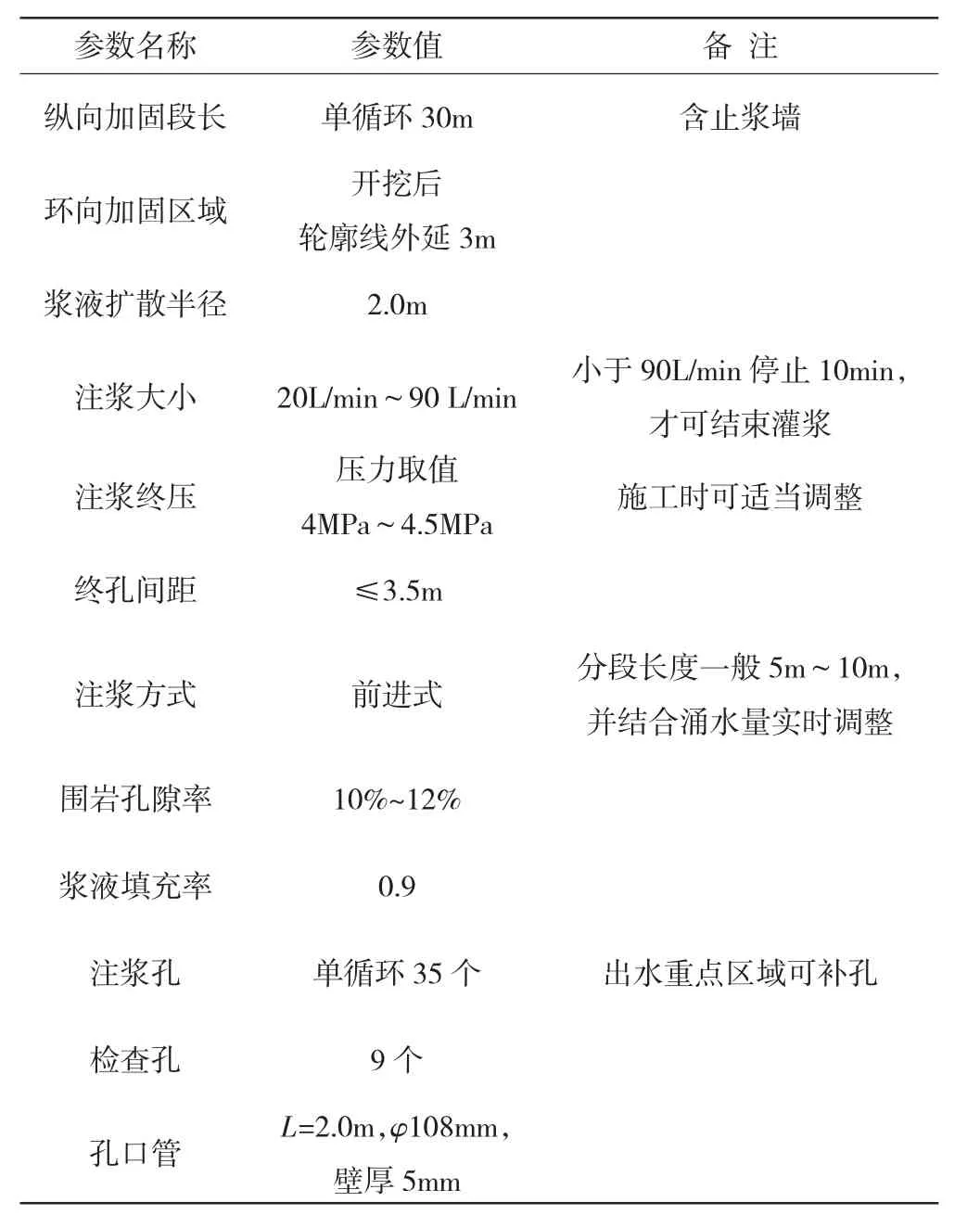

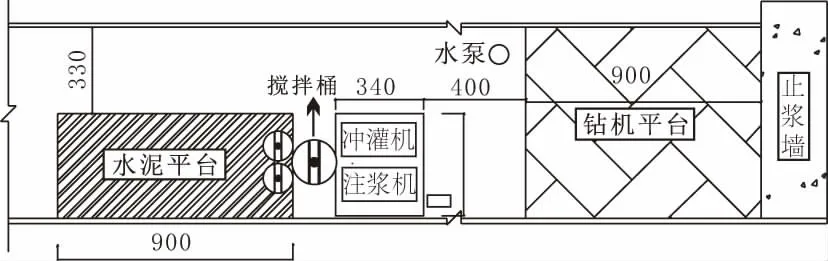

全断面注浆设计参数见表1。

表1 全断面注浆设计参数表

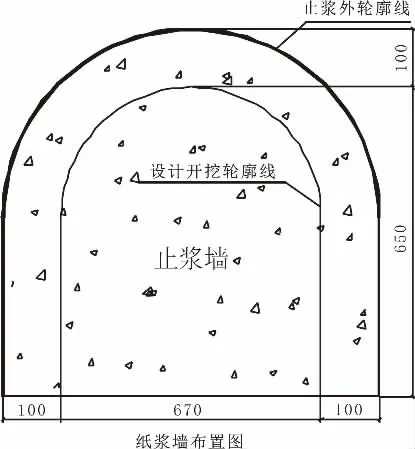

2.2 止浆墙设计

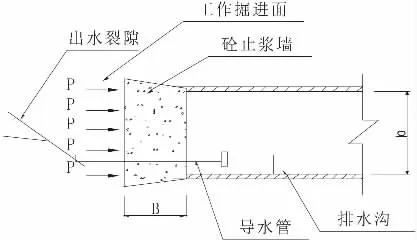

注浆时,为提高注浆压力,保证浆液在地层中有效地扩散,并防止从工作面漏浆,必须设置一定厚度混凝土止浆墙,并将孔口管固定在止浆墙上。止浆墙选用单级平面型C30 混凝土,平板止浆墙的结构形式见图1。

图1 平板止浆墙结构形式

浆墙施工中的厚度选取是关键因素,过小的厚度不能抵抗强大的注浆压力,产生不安全因素。厚度过大则造成成本增加,并增加了无效率孔的长度,由于止浆墙面积较大,可采用平板理论进行计算如下:

式中:α 为安全系数,一般取1~1.5,大断面隧道的止浆墙厚度计算时安全系数相应取大值;B 为混凝土止浆墙厚度,m;P 为作用在墙上的均布载荷,N;P1为注浆终压MPa;A 为止浆墙的面积,m2;W 为隧道宽度,m;H 为隧道高度,m;[σ]为混凝土允许抗压强度,MPa。

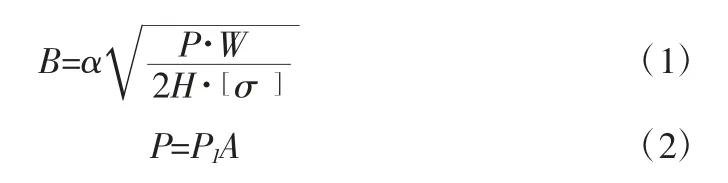

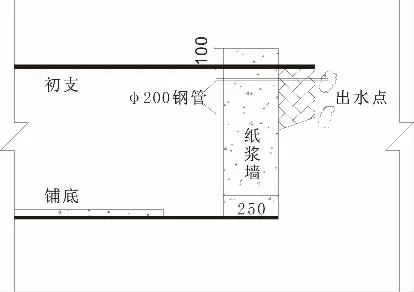

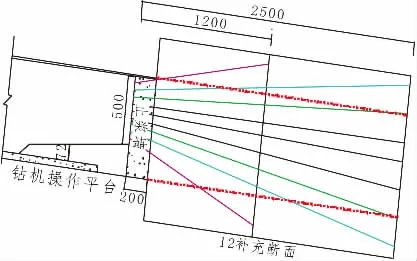

3 施工场地布置

为满足钻机施工作业要求,在止浆墙后方预留9 m 长的作业平台。将止浆墙后方9 m 范围内整平压实,之后浇筑25 cm厚C20 砼做为钻机施做平台(现场无浇筑条件可采用2 cm 厚钢板代替),便于钻机移动定位,提高工效,见图2。

图2 施工场地布置图(尺寸单位:mm)

4 施工工艺流程

4.1 注浆材料

主要选取早强单液浆硫铝酸盐水泥,并辅以双液浆水泥和水玻璃组合材料。穿越秦岭腹地的深埋隧道涌水较大,前期堵水注浆需要同时使用两台注浆机进行顶水注双液浆,因此要求现场材料准备充足,现场应采用大于10 m3铁皮水箱存放散装水玻璃,保证水玻璃供应量与水玻璃质量是前期堵水注浆的关键。原材料选用标号42.5 普通硅酸盐和硫铝酸盐水泥,水玻璃选用浓度为40Be’(运至现场后自行调试),模数为2.2~2.6;双液浆水泥和水玻璃的组合材料配比为W:C=0.8~1:1,C:S=1:1,单液浆硫铝酸盐水泥的配比为W:C=(0.8~1):1。

4.2 止浆墙的施工

止浆墙根据现场实际选用厚度不小于2.5m 单级平面型,止浆墙与初支护间的裂隙在混凝土浇注完成后采用导管注浆的方式封闭,止浆墙正面图和剖面图见图3 和图4。

图3 止浆墙正面图(尺寸单位:mm)

图4 止浆墙剖面图(尺寸单位:mm)

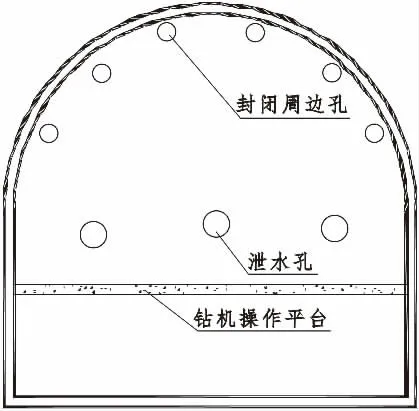

止浆墙浇筑完成后,对止浆墙周边预埋小导管是否通畅进行注水测试,如因浇筑混凝土时操作不当造成小导管堵塞,则需通过周边开孔的方式进行止浆墙周边空隙封闭,以免止浆墙周边存在空隙导致前期顶水注浆工作无法开展,见图5。

图5 封闭止浆墙周边空隙开孔布置示意图

4.3 注浆顺序

注浆一般遵循短孔、长孔、检查孔的先后顺序,按照从下到上由外到内,注浆孔的三序孔的设计一般是选用水平方向上跳孔、垂直方向上隔行跳排的规律,结合现场出水点的位置和相应的水流走向,先施工做有水孔,后进行无水孔的注浆施工,在注浆结束后按照实际情况布设检查孔。

4.4 钻孔注浆工艺

(1)确定钻孔位置和孔位角度,选用Φ130 mm 的钻头缓慢钻孔2.0 m 深后安装孔口管。

(2)孔口管一般选用管长2.0 m 的Φ108 mm 无缝钢管在加工厂制作完成,其外壁用麻丝成纺锤型缠绕50 cm~80 cm 左右长,然后使用钻机冲击安装到设计深度,采用锚固剂做好锚固,确保注浆过程在孔口不产生漏浆现象。

(3)在孔口管前端安装高压闸阀进行钻孔作业,以防钻孔作业过程中产生涌水而增加排水负荷。

(4)每次在钻孔5 m~10 m 深后安装注浆堵头进行一次注浆作业,按照设计标准注浆结束后在上次孔深基础上继续钻进5 m~10 m 进行循环作业,直至达到设计深度。钻孔的分段长度可根据现场围岩状况和难易程度进行灵活操作。

(5)若钻孔过程中出现突然水量增大现象,立即停止钻孔,退出钻杆,并将水囊式止浆塞下入孔内突涌水处进行定位注浆。

4.5 径向注浆

首先对止浆墙后方位置斜K11+41~K11+51 段进行初期加固。通过初期支护钻设Φ50 mm 钻孔,孔深4.5 m,之后顶入Φ42 mm 无缝钢管,钢管长度4.7 m,外露20 cm。注浆孔间距1.2 m,排距1.2 m,按照梅花形布置。

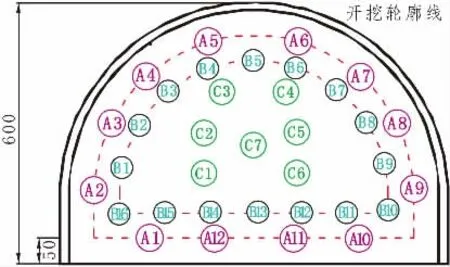

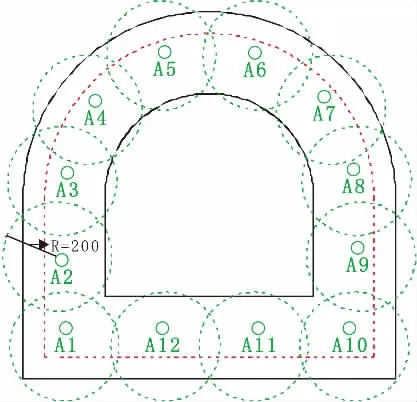

4.6 帷幕注浆加固范围

对斜K11+45~K11+75 段采用延纵向长度30 m 开挖25 m长(含止浆墙)进行加固,在径向加固区域外布置2 圈的注浆孔,外圈注浆终孔和开挖轮廓线之间距离为3m,所有孔位按照环形进行布设,采取分段前进式和水囊式止浆塞定位注浆相结合的作业工艺,见图6~图8。

图6 帷幕注浆施工的孔位布置图 (尺寸单位:mm)

图7 帷幕注浆施工的终孔位布置图 (尺寸单位:mm)

图8 帷幕注浆加固施工的纵断面图(尺寸单位:mm)

4.7 注浆结束标准

(1)单孔注浆结束标准。选用定量和定压相互组合的方式控制注浆完成的标准,在注浆量达到相应的设量时,若出现浆压力不上升的现象,则要通过改变浆液的配比、缩减凝胶时间和间歇注浆等手段,以便对注浆量进行合理的控制。在注浆压力值升至设计终压值之后,并且注浆量大于设计量的80%时可进行结束注浆作业。

(2)全段结束标准。①所有的注浆孔都满足设计注浆结束标准,且不会出现漏注情况。②布置总注浆孔数5%的检查孔,且满足设计要求。

5 应用效果评价

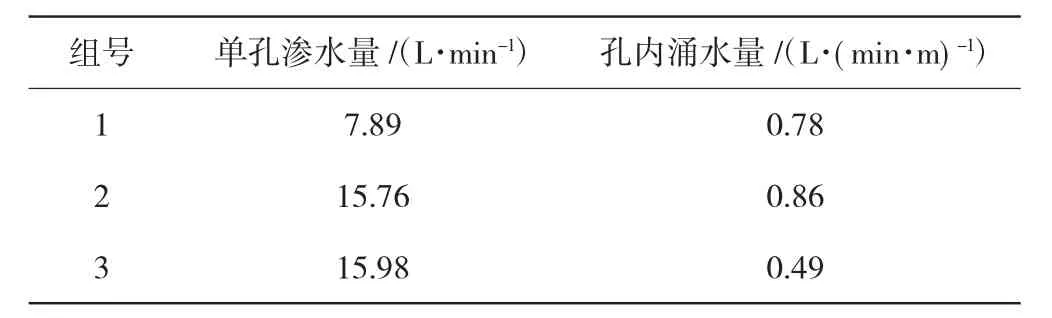

为检查和评价注浆堵水的效果和确保隧洞开挖施工过程中的安全,在每个开挖循环流程中对底层破碎的部位选择三个检查孔,每个循环检查孔的出水量见表2。

表2 每个循环检查孔出水量

在进行超前帷幕注浆堵水的段落开挖施工过程中,出露的破碎围岩的孔隙和裂隙均显示填充密实,注浆堵水作业过程取得了较好的效果,只在洞段围岩局部区域存在散状渗水的现象,实现了富水段落的安全开挖,说明注浆堵水后的单孔渗水量不超过16 L/min,孔内涌水量不超过1 L/(min·m),开挖作业流程可安全推进。

6 结语

(1)在秦岭复杂水文地质条件地质层富水段施工中,采用双液浆的水泥和水玻璃组合材料、单液浆的硫铝酸盐水泥、止浆墙、分段前进式和水囊式止浆塞定位注浆相结合的超前帷幕注浆堵水技术,对围岩加固和堵水有很好的效果,归纳总结了一套比较可靠的施工方法,为秦岭深埋隧洞主洞穿越复杂水文地质条件富水段落地层和类似隧洞施工积累了经验。

(2)止浆墙是复杂水文地质条件富水段落超前帷幕注浆堵水的关键环节,对止浆墙要做好合理的设计和施工质量控制,确保注浆堵水的效果。