重整预分馏塔回流线腐蚀原因分析及对策

胡川

(中国石化长岭分公司,湖南岳阳 414000)

2009年,根据公司质量升级改造总体设计方案,即1 000万t/a原油加工综合规划总流程中重整装置规模由50万t/a改建到70万t/a,将原有的组合床重整技术改造为连续重整技术,预加氢单元增设了原料预分馏塔T1102,将原来的全馏分加氢改为先分馏后加氢的流程,其目的是在T1102中脱除C5以下轻石脑油组分,既降低预加氢装置的负荷又降低了进料中的氧含量和水含量,提高装置的适应性。

石脑油原料从原料罐区经预分馏塔进料泵P1106A/B升压后与预分馏塔底物流在预分馏塔进料换热器E1107A/B/C换热后进入预分馏塔T1102,在预分馏塔中将C5以下馏分拔出,并脱除原料中的水,塔底物流经预加氢进料泵P1101A/B升压后进入预加氢部分。

1 预分馏塔系统腐蚀情况

重整预分馏塔T1102系统自2009年5月至2018年12月已运行近10年,从2018年12月起至2019年3月,连续出现回流管线腐蚀穿孔现象,水冷器管束腐蚀穿孔,空气冷却器管束腐蚀穿孔现象。具体情况如下:

2018年12月T1102回流线弯头腐蚀穿孔,导致装置局部停工见图1。

图1 第一次腐蚀穿孔

2019年1月、3月T1102回流线包盒子处理后,连续两次再次泄漏,导致装置局部停工。

2019年2月,发现循环水含油量异常,验证E1108管束泄漏,见图2。

图2 水冷器管束腐蚀堵塞

2019年3月,空冷A1103C管束泄漏,导致装置局部停工。

尤其回流线2019年4月整体更新后,2020年1月管线再次腐蚀穿孔,泄漏部位为控制阀后横管段与直管段连接处弯头部位,直管段有不均匀减薄情况并且管线内有大量黑色结垢物,管壁有不均匀坑蚀及沟槽状腐蚀(坑深1~3mm)。见图3。

图3 管线内腐蚀垢物

2 腐蚀原因分析

经过对回流线及回流罐内黑色垢污的取样分析,结果见表1、2,T1102回流管及V1106内腐蚀垢样主要为铁的氧化物和铁的硫化物,其中,T1102回流管内腐蚀垢样以铁的硫化物及氧化物(各占50%左右)为主;V1106罐内壁腐蚀垢样以铁的硫化物(占比≥80%)为主,腐蚀主要为H2S、O2、H2O形成的湿态硫化氢腐蚀和氧腐蚀,因回流罐有部分H2S气体随罐顶气相外排,回流线H2S腐蚀减少,造成腐蚀的差异。

表1 T1102回流线垢物组成分析

表2 V1106回流罐垢物组成分析

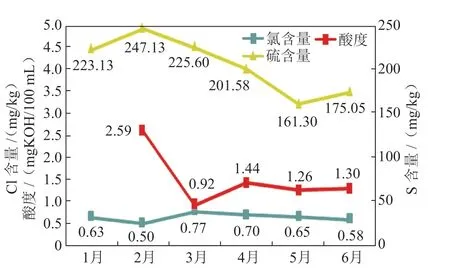

2.1 原料介质中硫含量及酸度的影响

重整石脑油原料油主要由800万t/a常减压蒸馏装置、170万t/a渣油加氢装置、240万t/a汽柴油加氢装置、100万t/a加氢转化装置,以及外购石脑油提供,因此原料组分及腐蚀性杂质含量变化大。原料中的S、Cl、酸度变化如图4所示。

图4 原料中的S、Cl、酸度变化趋势

石脑油储罐中要求S含量≯300 mg/kg,Cl含量≯5 mg/kg,酸度≯10 mgKOH/100 mL,从图4可看出,原料中的S含量部分时间接近指标值;酸度变化较大,主要由部分常减压装置使用的酸性物质(脱钙剂)带入;Cl含量较低,且变化不大。

2.2 氧的来源及影响

T1102系统中的氧主要有外购石脑油自身含有的氧和运输途中油品氧化以及石脑油原料罐中储存的氧溶于罐壁水膜中,带入预分馏塔系统。铁受水中溶解氧的腐蚀是一种电化学腐蚀,铁和氧形成化学电池,铁的电极电位总是比氧的电极电位低,所以在铁氧腐蚀电池中,铁是阳极,遭到腐蚀,氧为阴极,进行还原,在这里溶解氧起阴极去极化作用,引起氧腐蚀,腐蚀的表现为溃疡和小孔型局部腐蚀造成凹陷,对金属强度破坏非常严重。

2.3 冲刷腐蚀

回流管线流量控制在8~30 t/h,平均流量为13 t/h,管径为Φ159 mm,管线流速在0.2~0.8 m/s变化较大,由于泄漏弯头位于控制阀后横、立管交界处,由于流量、流速及流向的变化,易在弯头及附近区域形成湍流,腐蚀性介质高速冲击,易在金属表面形成沟痕、波纹、渠槽、泪滴、马蹄型等凹槽。

2.4 塔系统腐蚀部位分析

预分馏塔系统腐蚀主要集中在塔顶至回流管线部分,而塔底及底部管线经测厚,壁厚减薄速率很低,主要因系统中的水分和H2S在塔底高温下很难存积,都经蒸发进入塔顶系统冷凝成液态和气相外排系统,形成湿态的H2S、H2O、O2腐蚀。表3为2019年6月重整装置满负荷标定时所采集的数据。

表3 重整满负荷标定采样数据

3 腐蚀应对措施

3.1 优化原料罐的流程,合理掺炼外购石脑油

重整原料罐由3座10 000 m3储罐V409、V410、V411组成,后改造增加1座5 000 m3原料储罐V408,针对石脑油原料来源多、外购石脑油组分复杂且外购石脑油直接进罐量与时间不明确,易对设备腐蚀产生不良影响,通过优化原料罐收油流程,V408、V409、V410、V411可以根据收油线、付油线、倒收线相互切换,特别将外购石脑油单独收进V408中然后再通过掺炼泵等比例带炼,尤其对原料中的S及酸度变化进行及时调整,以减轻外购石脑油对设备的腐蚀。工艺流程优化后见图5。

图5 原料罐工艺优化后流程

3.2 增加工艺防腐措施

通过从塔顶加注除氧水,利用除氧水中含氨呈弱碱性的特点中和并稀释其中的酸性介质。同时对T1102顶挥发线增加注缓蚀剂流程,注入ZY-208B油溶性缓蚀剂;ZY-208B缓蚀剂为中和成膜及表面活性型油溶性缓蚀剂,其中和组分能有效中和介质内的酸性物质降低其腐蚀作用,其成膜组分带有极性基团和非极性基团,能吸附在金属设备表面上,形成分子保护膜。从而使腐蚀性介质与金属表面隔离,起到缓蚀作用。其表面活性组分能有效剥离金属表面附着的腐蚀物,防止其垢下腐蚀。除氧水及缓蚀剂注入工艺流程见图6。

图6 除氧水及缓蚀剂注入工艺流程

3.3 原料罐增加氮封措施

因原料罐为内浮顶常压罐,密封性较差,空气、水分可以通过罐顶通气孔、呼吸阀等进入罐内,通过封闭通气孔,增加氮气补入流程等措施,可以有效隔绝或减少氧气和水进入原料罐,也极大减少腐蚀介质带入预分馏塔系统。

3.4 材质升级及热处理

通过采用抗硫化氢GB/T 9948—2013系列裂化无缝钢管,将管道设计压力等级升至2.5A5级,并增加管道壁厚。加强管道焊接环节的把关,焊口100%热处理,及时消氢、消除焊接应力、改善焊缝组织和综合性能。

3.5 加强防腐监测与管理

1)对预分馏塔系统回流管线及塔顶管线等定点测厚,增加原料罐及回流罐下水中铁离子、氯离子及硫化氢的分析,并将每月1次的监测增加到每周1次。

2)对管线腐蚀速率较快的部位重点检查并及时更换。

3)对原料罐中下水监测异常时,及时调整原料组成,对回流罐下水监测异常时,及时调整注水及注缓蚀剂量。

4 效果

2020年4月对T1102系统采取注入除氧水及缓蚀剂等措施后,铁离子由之前最高700 mg/L降至目前3 mg/L以内,pH值维持在7~8,腐蚀程度明显降低,详见表4。

表4 改善后下水分析结果

5 结论

分析重整预分馏塔回流线等部位的腐蚀原因,确定该系统主要是湿态硫化氢、氧的腐蚀。针对腐蚀特点,对石脑油原料组成进行针对性调控,有效降低原料中S含量、酸值等,并对原料罐氮封改造,有效减少原料中O2、H2O的进入;同时对T1102顶增加加注缓蚀剂及除氧水流程的优化措施,并增加防腐检测频次,及时调整注入量,有效降低了T1102系统的腐蚀问题,对重整预加氢系统,特别是先分馏再加氢的工艺系统,提供良好有效的防腐措施,解决了重整预分馏塔系统的腐蚀难题。