硫化染料的环保卷染工艺

宗立新

(佛山市顺德金纺集团有限公司,广东佛山 528300)

为了满足后续洗褪工艺的要求,许多织物需要使用硫化染料进行染色,常用的染色工艺是卷染。硫化染料是以芳香胺类和酚类化合物为原料,与硫磺或多硫化物一起共热硫化而制成的一类含硫有色物质,是纤维素纤维染色的主要染料之一。硫化染料具有染色工艺简短、价格低廉、拼色方便、湿处理牢度好等优点,一直被广泛应用于黑、蓝、棕等颜色织物的染色[1]。硫化染料不溶于水和有机溶剂,对纤维没有亲和力,染色需要在还原剂的作用下将染料还原成可溶于水的隐色体,该隐色体在碱性溶液中对纤维具有较高的亲和力,从而吸附在纤维上,氧化后的染料重新转变为不溶状态沉积在纤维上显现出所需的颜色[2]。

目前,硫化染料在应用中主要存在以下问题:(1)硫化染料染色使用硫化钠作为还原剂,导致废水中的硫化物含量超标[3];(2)硫化染料染色使用红矾(重铬酸钠)作为氧化剂,导致成品和废水中重金属六价铬离子(Cr6+)含量超标;(3)硫化染料染色过程中使用醋酸(CH3COOH),使生产环境充满“酸味”,影响生产环境及周围居民的居住环境。

公司棉布部在采用硫化染料卷染工艺时,综合分析硫化染料的染色方式、染色工艺及公司资源,提出相应的工艺改进。

1 环保问题产生的原因

环保问题产生的原因是多方面的,主要涉及硫化染料染色工艺中还原剂的选择、氧化剂的选择、染色方式以及工艺条件等各个方面。

1.1 还原剂

相较于还原染料,硫化染料更容易还原,因此硫化染料还原时采用还原性能较保险粉弱的还原剂硫化钠[4]。硫化钠具有价格低廉、性能稳定,高温时分解损耗少以及还原能力适度等特点,是目前硫化染料染色中应用最多的还原剂。

按照GB 4287—2012《纺织染整工业水污染物排放标准》中的相关规定,废水中硫化物的质量浓度不超过1 mg/L。使用硫化钠作为还原剂时,废水中硫化物的质量浓度高达150 mg/L,显然严重超标,而且硫化钠在还原过程中会释放硫化氢气体,损害操作工人的身体健康[5]。

1.2 氧化剂

硫化染料隐色体上染纤维后,必须经过氧化再重新转变成不溶性的硫化染料母体固着在纤维上,显现出应有的色泽[1]。氧化剂的选择主要视染料品种而定。由于红矾氧化所得的染色织物湿处理牢度较好,而且操作简单,是较常见的氧化剂。红矾氧化有红矾-醋酸、红矾-硫酸两种方式,前者比较温和,后者得色比较鲜艳。

近年来,纺织品上残留重金属的问题引起了各方面的重视,对织物上的重金属含量作出了严格限制,如GB/T 18885—2020《生态纺织品技术要求》中规定纺织品上重金属Cr6+游离量不超过0.1 mg/kg,GB 4287—2012《纺织染整工业水污染物排放标准》中规定,废水中六价铬不超过0.5 mg/L。

使用红矾作为氧化剂氧化硫化染料隐色体时,红矾中含有的重金属铬离子在加工过程中会附着在织物上或随染色废水排出;附着在织物上的重金属离子难以去除,并且其含量远大于生态纺织品的要求,导致织物因重金属含量不达标而无法出货;此外,排放进入废水的重金属增加了污水处理负担。

醋酸作为氧化剂(红矾-醋酸)组成成分之一,本身带有刺鼻性气味且易挥发,使用过程中,其“酸味”不仅充满了生产车间,影响工作环境的空气质量;还随风分散,影响周围居民的居住环境。

2 具体做法及流程

硫化染料染色过程中产生的环保问题,原因在于常用的还原剂(硫化钠)和氧化剂(红矾及其组合)本身为非环保类助剂。因此,硫化染料染色环保问题的对策是选用非硫类环保还原剂和无铬氧化剂等。针对本厂实际情况,具体做法如下:

2.1 还原剂的筛选

调研市场上现有的硫化染料还原剂种类,并对比还原剂综合性能(如成本、能耗、还原性能等),最后筛选出适合本厂用的环保型还原剂促进剂DMB308。该促进剂在使用过程中不产生刺激性的H2S气体,相对于硫化钠而言降低了废水中硫化物的排放,很大程度上降低了废水处理难度。

2.2 氧化剂的筛选

调研市场上现有的硫化染料氧化剂有:过硼酸钠、双氧水、红矾、间硝基苯磺酸钠、无铬氧化剂等。[3]易氧化的硫化染料隐色体可采用染色后直接水洗,再透风氧化的方式,不用另外加入氧化剂;难氧化的硫化染料隐色体,根据染料的品种选择合适的氧化剂。根据本厂使用硫化染料的性能,选择氧化性能适合的无铬氧化剂保色剂880。从源头上控制重金属的引入,降低废水中六价铬的含量,并使硫化染料染色产品符合生态纺织品的要求,提升本厂硫化染料染色织物的整体质量。同时,选用裂解剂代替具有刺激性气味的醋酸,可以改善车间的生产环境和周围居民的居住环境。

2.3 防脆处理

由于硫化染料分子内含有多硫键,含硫量高,并且分子结构松弛,在湿热和空气中氧的作用下,释放出的游离硫会被氧化成硫酸而使硫化染料染色织物发生脆损现象。因此硫化染料染色后,织物的水洗工序很重要。部分硫化染料染色织物洗后还需用碱性化合物(纯碱和太古油)处理,以中和在储存时生成的硫酸,防止织物脆化[2]。

2.4 测试

硫化物质量浓度:按照碘量法(HJ/T 60—2000和CJ/T 51—2004)测试。

废水中重金属铬离子质量浓度:采用火焰原子化原子吸收分光光度法+原子荧光分光光度法+紫外-可见光光度法测试。

织物上重金属铬质量浓度:采用石墨原子化原子吸收分光光度法+原子荧光分光光度法+紫外-可见光光度法测试。

耐皂洗色牢度:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试。

耐摩擦色牢度:按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试。

3 运用实例对比

选择108+56/21s+21s梭织布为实践对象,数量为1 390 m/缸,分别使用硫化染料传统卷染工艺(以硫化钠为还原剂,红矾-醋酸为氧化剂)和硫化染料环保卷染工艺(以促进剂DM-B308为还原剂,保色剂880为氧化剂)对织物进行加工,染色成品为任意军绿和任意硫化黑。

3.1 硫化染料传统卷染工艺

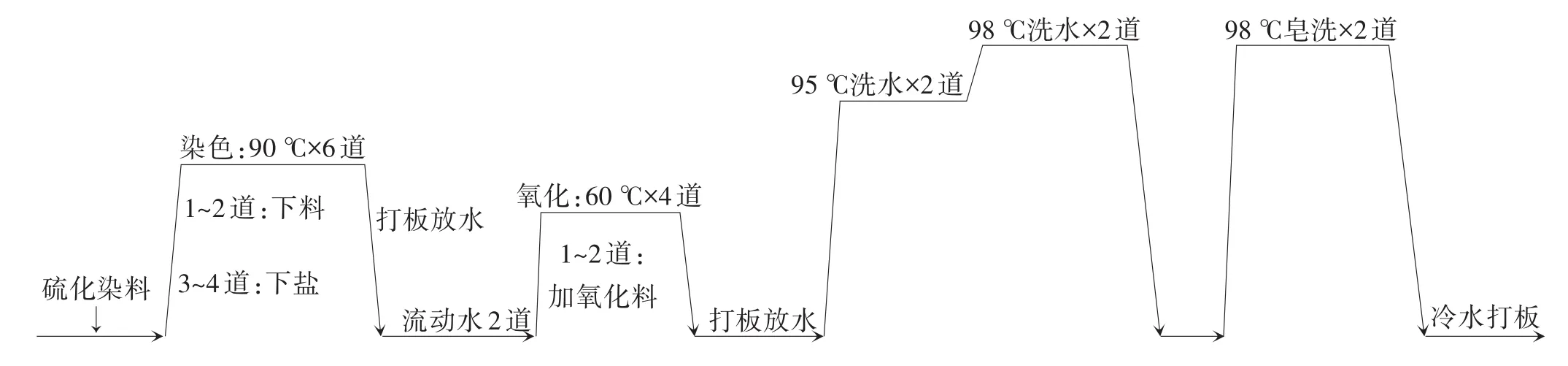

硫化染料传统卷染工艺曲线如下所示:

3.1.1 任意军绿

(1)用硫化碱开好料,90℃染6道打板,染料分两头下,第3~4道下盐,水位500 L。染色配方:硫化宝蓝CV 0.8 kg,硫化红棕B3R 1.4 kg,硫化黄棕 5G 14 kg,150%硫化黑BR 3.8 kg,盐2 kg,硫化钠30 kg。

(2)流动水洗两道。

(3)氧化4道,水位500 L,温度60℃。氧化配方:重铬酸钠8 kg,醋酸12 kg。

(4)热水2道(沸水)。

(5)皂洗2道,沸煮,水位400 L。皂洗配方:洗涤剂209 4 kg,纯碱4 kg。

(6)水洗打板,对色合格后出缸烘干。

3.1.2 任意硫化黑

(1)用硫化碱开好料,90℃染10道打板,染料一头下,第2道下盐,水位500 L。染色配方:150%硫化黑50 kg,盐50 kg,硫化钠50 kg。

(2)冷水洗1道。

(3)氧化6道,水位500 L,温度60℃。氧化配方:重铬酸钠12 kg,醋酸20 kg。

(4)热水2道(沸水)。

(5)皂洗4道,沸煮,水位500 L。皂洗配方:洗涤剂209 6 kg,纯碱6 kg。

(6)水洗打板,对色合格后出缸烘干。

3.2 硫化染料环保卷染工艺

3.2.1 任意军绿

(1)用促进剂、烧碱开好料,90℃染6道,染料分两头下,水位500 L。染色配方:硫化宝蓝CV 0.8 kg,硫化红棕B3R 1.4 kg,硫化黄棕5G 14 kg,150%硫化黑BR 3.8 kg,促进剂DM-B308 16 kg,烧碱2 kg。

(2)冷水洗两道。

(3)氧化4道,室温,水位500 L。氧化配方:保色剂880 7 kg,裂解剂4 kg。

(4)冷水2道。

(5)皂洗2道,沸煮,水位400 L。皂洗配方:洗涤剂209 2 kg。

(6)洗水打大板,对色合格后出缸烘干。

3.2.2 任意硫化黑

(1)用促进剂和烧碱化料,染料通过副缸分两头下,90℃染10道打板,水位500 L。染色配方:150%硫化黑BR 50 kg,促进剂DM-B308 25 kg,烧碱2 kg。

(2)冷水洗1道。

(3)氧化4道,室温,水位500 L。氧化配方:保色剂880 8 kg,裂解剂6 kg。

(4)热水2道。

(5)皂洗2道,沸煮,水位400 L。皂洗配方:洗涤剂3 kg,纯碱3 kg。

(6)洗干净水打大板,对色合格后出缸烘干。

3.3 工艺对比

从任意军绿和任意黑色的工艺配方可知,相较于硫化染料传统卷染工艺,硫化染料环保卷染工艺在污水处理难度、车间环境和能源消耗方面有一定的改善,同时提升了硫化染料染色织物的品质及安全性。硫化染料环保卷染工艺改变原有的工艺配方,在还原阶段未使用硫化钠,而使用环保型的促进剂DM-B308,从源头上控制了含硫物质的排放以及H2S气体的产生;与此同时,在氧化阶段使用无铬氧化剂(保色剂880)和无刺激性气味的裂解剂分别替代红矾(重铬酸钾)和醋酸,有效限制了重金属六价铬离子的来源,并改善了车间的工作环境。综上所述,改进后的硫化染料卷染工艺具有环保性,其染色织物无重金属残留,并符合生态纺织品要求。

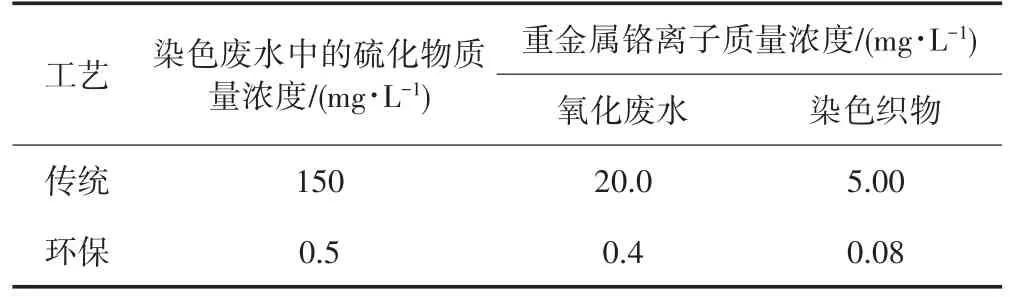

由表1可以看出,相较于硫化染料传统卷染工艺,硫化染料环保卷染工艺染色废水中的硫化物由150.0 mg/L下降到0.5 mg/L,氧化废水中的重金属铬离子由20.0 mg/L下降到0.4 mg/L,染色织物上重金属铬离子的游离量由5.00 mg/kg下降到0.08 mg/kg。

表1 硫化染料传统和环保卷染工艺的环保指标对比

在染料组合和染料用量相同的条件下,加工产品布面颜色均匀且色彩饱满。由表2可知,相较于传统工艺,硫化染料环保卷染工艺加工产品的耐皂洗色牢度和耐摩擦色牢度均提高0.5~1.0级。由此可见,硫化染料环保卷染工艺产品的色牢度较好。多次大货生产验证表明:该工艺重现性好,织物色彩饱满,可满足客户需求。

表2 硫化染料传统和环保卷染工艺染色布样的色牢度

硫化染料环保卷染工艺改变原有的工艺条件,在氧化工序中,将原工艺的60℃氧化改为室温冷氧化。在硫化染料卷染环保工艺中,室温冷氧化使硫化染料隐色体氧化更充分,织物色彩更饱满;节省了35%的蒸汽和热能,具有节能降耗的优点。

4 总结

随着近年来环保要求的逐渐提高,污染大或能耗高的染色工艺逐渐被淘汰。硫化染料传统卷染工艺废水中硫化物和重金属六价铬离子的含量一直居高不下,弥漫在工厂及周围空气中的“酸味”和织物上残留的六价铬离子超标等问题限制了硫化染料染色的发展。采用改进后的染色工艺即硫化染料环保卷染工艺,可有效解决上述问题,减轻废水处理难度;染色织物符合生态纺织品重金属残留的要求,各项色牢度均有所提升;蒸汽能耗节约35%。在生产中推广使用硫化染料环保卷染工艺可获得良好的社会效益和经济效益。