一种芯体定位装配及运送装置的设计

周 浩,卢剑锋,田紫锋,潘文见

(贵州大学机械工程学院,贵州 贵阳 550025)

0 引言

自动化机械工作效率高,减轻了工人的劳动强度,在大部分领域得到广泛应用。一个操作工人可以控制3到6台机器,工作安全性很高[1]。现在大部分的零件供送都运用到机械手结构,而XYZ直角坐标机械手是现在轴类芯体供送最常用的,因其可精确定位,一般用在高速高精度的工作环境,用来重复搬运;或者用来点胶,也可涂胶,也可焊接,甚至装配、检测、封装、剁码,锁螺丝当然也可以[2]。在制造方面,它制造成本相当的低,它系统结构简单,只有控制系统、驱动系统、机械系统和操作工具。使用灵活,功能多,根据操作工具的不同,使用功能不同。可靠性高、速度快、精度高,可以代替人工,提高生产效率,稳定产品质量。它可以24小时在高温等恶劣环境下不停歇地工作,如果有故障,维修也很方便[3]。

零件供送装配装置在工业社会中起到的应用情况很大程度上反映一个国家工业机械化发展水平,而我国对工业芯体供送机械手的应用规模和产业化水平相对较低,芯体供送装置的研究和开发从根本上会直接影响到我国自动化生产水平,故从经济、技术上都需要提高轴类芯体供送装置的水平。因此,芯体供送装置的研究设计是非常有现实意义和发展空间的。

1 自动供送装配装置国内外发展现状

由于我国经济起步晚,在轴类芯体供送装置行业我国和其他国家相比是发展较晚的国家,轴类芯体供送装置行业前期的发展比较缓慢,这也是时代大背景造成的,使得我国的轴类芯体供送装置的发展处于下风,国外的大量轴类芯体供送装置都在涌入中国市场,国内轴类芯体供送装置生产商家基本上被动学习与模仿相关技术,没有掌握重要的技术。现国内在轴类芯体供送装置的技术一直在完善和提高,设备在不断升级,已经能够满足市场上的很大一部分的需求和要求,但是还存在效率偏低、体积偏大等问题[4-6]。

在轴类芯体供送装置设备方面,美国、德国、日本、意大利和德国的制造水平相对较高,呈现出一种新的趋势:它们是灵活度高,定位准确,能够将轴类芯体快速定位并运送到指定的装配位置;能够多自由度的定位和运送轴类芯体。在外国,轴类芯体自动化的供送领域发展很快,从早期的人工供送,到三轴机械手供送再到最后的多自由度供送,发展迅速,在物体供送、抓取、装配等行业向着灵活度高、效率高的方向发展,但是目前国外对于模块化的自动供送装置的设计很少[7-8]。

2 方案设计

如图1所示,芯体定位装配及运送装置应用于芯体(及模具)的初始位置已经确定的情况下。本设计主要通过控制各伺服电机的转动的圈数和转动的先后顺序来完成芯体的供送。

图1 芯体供送装置总体布局图

刚开始由芯体装配装置1对芯体与模具进行定位与装配,然后装盘机械爪3将芯体(及模具)抓取后,通过XYZ方向运送装置4移动将芯体(及模具)定位卸载在载盘2进行初始运送,装满载盘2后(16个),载盘2通过转盘5旋转然后由卸盘机械爪8将芯体(及模具)抓取后通过X1Y1Z1方向运送装置6移动将芯体(及模具)定位卸载在X方向运送装置9进行最终运送,芯体(及模具)到装配的位置后,这样就完成一次完整的工艺流程。一个龙门架7上分别固定了XYZ方向运送装置4和X1Y1Z1方向运送装置6,解决了现有自动供送装置体积大的问题。且利用装盘机械手3与卸盘机械手8同时运作,解决了现有自动供送装置效率低的问题。设计了专用夹具和芯体装配装置1,以此来提高本设计运送芯体的精确度和效率。

2.1 芯体装夹模具和载盘设计

在芯体供送之前需要通过芯体装配装置来定位和夹紧芯体,而芯体(及模具)需要载盘来定位。这样可以为后续的芯体供送和芯体的装配提高效率和准确性。

如图2所示,芯体的装夹模具的结构由挡盘1、滑动底板3上分别的两个通孔与两个导向杆4相配合而两个弹簧5又与两个导向杆4相配合,最后再由两个锁紧螺母8限制滑动底板3与挡盘1的最大距离就构成了装夹模具。

图2 芯体装夹模具和载盘结构简图

芯体的装夹过程:刚开始由机械爪将芯体区分方向,然后用图3的芯体装配装置进行模具的定位与芯体装配,图3中的底面2限制了模具5的3个自由度,侧挡面6限制了模具5的2个自由度,前挡面3限制了模具5的一个自由度,双轴式气缸1可以按图中实线箭头方向运动,从而夹紧模具5。笔杆式气缸4按图中虚线箭头方向推动图2中模具的导向杆4,然后将芯体放入模具5中并将芯体定位孔9对准滑动底板3上的定位圆柱2,该动作限制了芯体的2个自由度然后挡盘1限制了芯体的底面和侧面相当于限制了芯体的4个自由度,从而模具完成了对芯体的定位。当笔杆式气缸沿图3中虚线箭头相反方向运动时,图2中导向杆4上的弹簧5会对挡板1释放压力,然后挡板1会沿图3中虚线箭头相反方向运动从而将芯体夹紧。这个过程也就完成了芯体与模具的装夹与定位。

图3 芯体装配装置

如图4所示,由机械爪将装夹芯体后的模具水平摆置载盘上并且滑动底板3上的底盘定位孔7和底板键槽孔6,要与载盘上定位圆柱10和定位平键11对齐,这个过程就完成了芯体(模具)与载盘之间的定位。一个载盘可以定位16个芯体(及模具)。

图4 芯体(及模具)与载盘装配简图

2.2 送料装置设计

如图5所示,芯体(模具)送料装置:该装置由电机1通过联轴器2带动丝杠螺母7运动,因为螺母7与载台5相连接,而载台5又与滑块4连接,滑块4与滑轨3配合,从而导轨3起到了载台5的导向的作用,从而载台5可以实现往复直线运动。而载台5与芯体装夹模具6通过定位孔与平键连接和定位与图2中芯体(模具)和上料载盘的定位方式相同,最终实现了芯体(模具)的运送。

图5 芯体装夹模具与载盘上料装置

2.3 机械爪装置设计

如图6所示,机械爪通过连接块5和机架7与Z方向载台8相连接,左侧的不完全齿轮2与舵机1相连,而舵机1通过底板6固定,当舵机1转动时,不完全齿轮杆2也转动并带动连杆4和夹紧杆3按一定角度转动,从而实现机械爪闭合与张开。利用此机械手可以抓取芯体(模具)。

图6 机械爪装置

2.4 转盘装置设计

如图7所示,转盘装置由电机6通过同步带7带动立轴2转动,立轴2又通过法兰1连接转盘8,转盘8通过如图2所示的定位圆柱和键与载盘9相连接,从而达到电机的转动带动载盘的转动。芯体及(模具)10与载盘9的连接如图2所示。当装盘和卸盘机械爪装卸16个芯体后,转盘旋转180°后停止转动,以此完成循环。

图7 转盘装置

3 机械爪的连杆计算

芯体及模具的重量大约为1 kg(g=9.8 N/kg),则重力为:

G=mg=1×9.8=9.8 N

机械爪前端和模具都为铝材料,由表1取两者之间的静摩擦系数f=1.2。

令机械爪的夹紧力为P,则由最大静摩擦力F得:

F=f·P

F≥G=9.8 N

考虑到外界影响,所以机械爪的夹紧力必须大于15 N。

部分材料之间的摩擦系数如表1。

表1 材料之间的摩擦系数

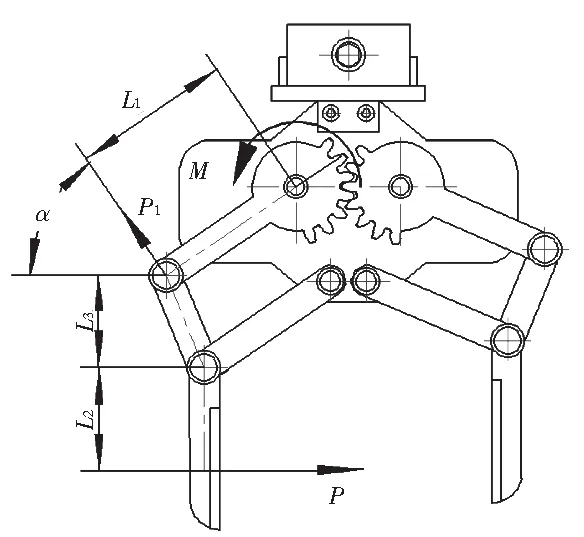

机械爪如图8。

图8 机械爪受力

由下式得:

P1=M·L2

P1T·L3=P·L2

当杆长为:L1=51 mm,L2=33 mm,L3=32 mm。满足机械爪的夹紧力需求。

4 结语

本设计为芯体定位装配及运送装置,针对目前已有的自动供送装配装置存在着价格昂贵,而且体积大、效率低等的这些问题,提出了采用模块化的芯体定位装配及运送装置来解决这些问题。该芯体定位装配及运送装置分别为芯体装配装置、芯体抓取装置、芯体运输装置,芯体定位模具装置等模块,这些模块之间通过相互配合完成芯体高效率和精准定位的供送,设计的两组三轴直线模组机械手分别解决了现有自动供送装置效率低和体积大的问题,本设计中采用了专用夹具,提高了芯体运送的精确度。本文设计的芯体定位装配及运输装置具有较高的实用性和推广价值。