港口大型桥式起重机海上运输及现场安装方式探讨

陶 伟,张嵩云,林星铭,吴激扬,黎开波

(1 中交第三航务工程勘察设计院有限公司,上海 200032;2 杭州华新机电工程有限公司,杭州 310002)

引言

港口大型桥式起重机主要包括用于大型专业化集装箱码头,开展集装箱装卸船作业的岸边集装箱起重机;及用于大型专业化散货码头,开展煤炭、矿石等散货卸船作业的桥式抓斗卸船机等,主要由大型桥式门架结构、前后大梁结构、大车行走机构、小车行走机构、起升机构、俯仰机构、电控系统等组成。具有整机自重大、高度和宽度尺度规格大、外伸距离长、重心位置高等特点[1],属于 “庞然大物”的机械设备,因此对海上运输及现场安装技术要求高。本文拟对港口大型桥式起重机海上运输及现场安装采用的几种方式进行对比,并结合工程案例进行分析,供港口建设者参考和借鉴。

1 影响海上运输及现场安装方式的因素

影响港口大型桥式起重机海上运输及现场安装方式的主要因素如下:

1)桥式起重机的结构形式、单机重量、规格尺度、重心位置;

2)海上运输的环境条件,例如途经桥梁高度限制、附近机场限高;航行过程及工程现场的风、浪、潮流条件;

3)现场施工资源情况,如大型吊装设备、人力资源配置;

4)码头靠泊等级、结构面承载能力、码头面标高、水位变化情况;

5)施工工期要求;

6)现场供电、供水等接口条件;

7)运输、安装施工作业成本等。

2 海上运输及现场安装方式

港口大型桥式起重机海上运输及现场安装根据起重机发运的部件构成和现场起吊设备要求不同,主要包括“散装发运,现场组装”、“整机发运,滚装上岸”和“整机发运,现场吊装”等三种方式。

2.1 散装发运,现场组装

1)技术特点

传统的港口起重机生产与运输流程为:起重机生产厂家生产基地对各主要机构和重要连接部位进行试拼装和预调试,待预调试完成后进行拆散或直接按机构、部位为单元,经过绑扎分类装船发运,待抵达客户码头后,再利用码头现场的起吊设备进行总装、调试[2]。

该海上运输及现场安装方式优点仅需配置常规的海驳或自带吊机运输船,不需要配置大型海上运输船舶,且运输过程不受桥梁等高度限制,运输门槛相对较低,另外对生产厂家的场地条件要求较低,不需要在工厂进行整机组装,从而降低了对生产厂家的硬件条件要求;缺点是码头工程现场需要租用大型起吊设备,且需投入大量的安装人员,由于大型桥式起重机结构件庞大、机构较为复杂,单件重量大,组装高空作业,安装技术要求高,且作业危险风险等级大。除此之外,现场拼装周期长[3],而且在整体结构拼装完成之后,现场调试作业还需要花费大量的时间和人力成本。这种方式主要适用于生产厂家的制造基地规模较小或运输条件受限等场合。

2)工程案例分析

南京某公司散货码头宽27 m,码头上部皮带机廊道宽12 m,高7 m,码头最大水位落差达8.5 m,配置的桥式抓斗卸船机整机高约54 m、自重约1 150 t。由于该码头所在地处于长江大桥上游,从制造基地到用户码头需经过苏通大桥、江阴大桥、镇江大桥、南京长江大桥等多座桥梁[4],其中南京长江大桥通航高度限高仅24 m,无法整机运输,因此采用“散装发运,现场组装”方式。

卸船机到达码头现场后,散件解绑并采用船吊将散件吊装至码头,然后借助岸上租用的大型履带吊进行组装,主要安装流程为:履带吊先吊装卸船机下部门框总成、立柱上端吊装、左右斜撑管及海侧接料版吊装、后大梁及电气机房吊装、前大梁吊装、穿俯仰机构钢丝绳,前大梁拉杆安装,最后进行电气安装并现场调试,详细组装过程如图1 所示。

图1 桥抓现场拼装过程图

2.2 整机发运,滚装上岸

1)技术特点

虽然“散装发运,现场组装”方式降低了对运输船舶和生产厂家的条件要求,但该方式存在现场安装及调试工作量大、施工周期长等问题,特别是对有劳工限制的境外工程适应性较差。随着船舶海运业的发展,海驳、半潜船、以及散货船改造而成的运输船运输吨位极大提升,上世纪90 年代以来,国内一些大型港机制造公司逐渐采用整机运输的方式替代传统的散件运输。该方式中,港口大型桥式起重机主要结构件和外购件到位后直接在基地拼装并进行预调试,然后以整机运输船为载体,在船体与码头之间铺设过桥梁,在卷扬机的牵引下,先将起重机从厂家码头滚装上船,运输至工程码头后再使用相同方式将整机牵引滚装至码头,最后直接在工程码头现场进行设备调试。此方式具有以下优势:

①大大缩短了桥式起重机在工程码头现场的安装调试时间,能够充分利用生产厂家的人员、技术、设备以及场地优势,避免了多次拆装造成的安装精度下降问题[5],有利于保证设备的质量。

②降低设备制造安装总成本,尤其是针对海外项目,起重机滚装至工程码头后,只需少量调试人员进行整机的调试工作即可[6],大大降低了“散装发运,现场组装”安装调试所需的人力成本以及设备租赁和场地占用成本。

③缩短装卸船作业时间,采取整机滚装运输的方式,一台起重机一般只需1~2 天左右的准备时间,滚装开始一般只需半天即可滚装完毕,大大缩短了项目工期。

而因港口大型桥式起重机自重大、高度和宽度尺度大、重心高,采用“整机发运,滚装上岸”的方式需要对上岸段码头结构进行加固,提高码头结构承载能力,除此之外,海上运输船型选择、运输路径中途是否有桥梁限制高度、设备船上绑扎加固[7]、工程码头标高以及所处海域潮差、风浪、天气等情况,都是影响起重机能否安全滚装上岸的重要因素,工程实施时需予以综合考虑。

2)工程案例分析

菲律宾某燃煤电站配套码头面宽度26 m,工作平台长510 m,码头面标高+10.0 m。码头配置的桥式抓斗卸船机轨距22 m,外伸距40 m,单机自量约1 100 t。码头设计高水位+1.26 m,设计低水位-0.2 m,极端高水位+1.89 m,码头面高程为10 m。

由于本项目属于新建码头,码头输煤钢栈桥尚未安装,不会对卸船机滚装上岸产生阻碍,由于项目工期紧迫,且工程现场若调配大型浮吊或履带吊等租赁成本高,据此,卸船机的运输及安装采用“整机发运、滚装上岸”方式。

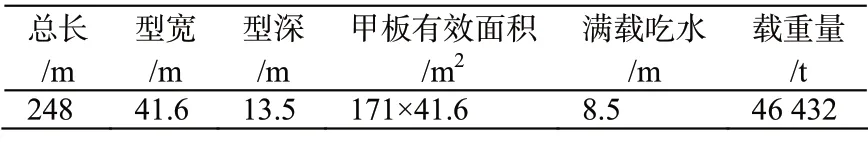

本项目中卸船机海上运输与滚装上岸的技术难点在于码头面与海平面高差达将近10m,而目前国内最大的甲板船为振华重工所属的“振华14”号,详细参数如表1 所示,该船通过调整吃水后也无法满足干舷高度达到码头面要求。

表1 “振华14” 号甲板船参数

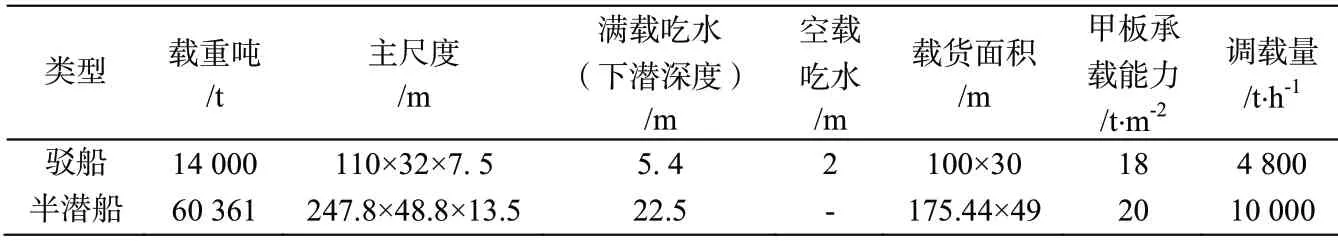

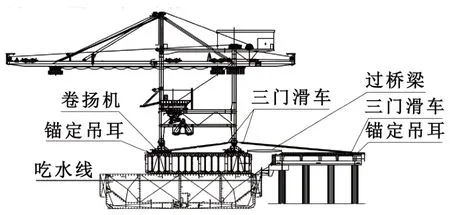

基于本次所运输的两台卸船机重量、轨距、工程码头的标高及运输海况条件等信息,先选用海驳进行厂家至工程现场锚地间的第一段海上运输,然后在工程现场锚地采用海驳和半潜船组合方式进行工程现场锚地至工程码头间第二段海上运输(船型参数如表2 所示),至工程码头靠泊后卸船机整机滚装上岸,具体步骤如下:

表2 卸船机整机发运及滚装上岸所采用船型参数表

①卸船机整机装配完成后,在工厂码头滚装至驳船,卸船机上驳船后,采用撑杆固定,以确保无纵横向滑移及横向翻转,卸船机纵横向设硬绑扎。

②待工程现场的卸船码头准备工作完成后,驳船航行至工程现场锚地。待半潜船到达锚地后,下潜并调整位置,配载驳船。配载后半潜船行驶至工程现场的卸船码头,调整至滚装位置进行靠泊、带缆,为滚装上岸做准备。

③卸船机整机运输船到岸后,通过半潜船配载调整驳船上轨道面与码头面轨道面基本处于同一高度,然后码头与驳船间铺设过桥梁,卷扬机就位牵引卸船机大车行走到位后通过液压顶升,台车转向90°落轨,牵引卸船机至码头设定停机位置并进行锚定。至此,整机滚装上岸工作全部完成。滚装整体布置如图2 所示。

图2 卸船机滚装整体布置示意图

2.3 整机发运,现场吊装

1)技术特点

“整机发运,滚装上岸”方式由于对工程现场不需要大型起吊设备,而且也缩短了现场安装和调试周期、降低了运输及安装总成本,因此目前采用此方式较为普遍。但对于有些已投入运营而后期需要新增桥式抓斗卸船机的散货码头改造项目,由于皮带机廊道等码头上部已建构筑物设施阻碍了起重机的滚装上岸[8]通道,若仍采用整机滚装上岸需对廊道结构和水电管线等进行拆除,待滚装上岸完成后再进行廊道结构和水电管线的“还原”,此将码头运营产生一定的影响。而采用“整机发运,现场吊装”可解决此问题。

同“整机发运,现场滚装”方式一样,起重机在基地内完成拼装和预调试后,采用滚装或者吊装至整机运输船,运抵用户码头后再用大型浮吊从整机运输船吊起跨过码头上方廊道等阻碍物后放至轨道安装就位。

该方式具有前文所述整机运输的各种优势,且无需对码头承载能力进行特殊加固。但是对大型浮吊设备的依赖性较大,而且吊点的选择、天气及风浪等条件对大机吊装作业的安全性影响较大。

2)工程案例分析

上海外高桥某电厂项目采用的1 600 t/h 桥式抓斗卸船机,前伸距30 m,高53 m,宽约33 m,整机重量950 t,由于是后期增加的卸船机,码头上部皮带机廊道等结构已经安装,如果采用先拆廊道后对卸船机滚装上岸的方式,会导致码头长时间无法作业,影响电厂正常运营,因此经综合分析采用2 200 t大型浮吊进行整机吊装方式安装新增的卸船机。

卸船机经整机运输船运输到位后,靠泊带缆,待天气和风浪条件合适,大型浮吊就位,吊装工作正式开始。通过浮吊负荷曲线以及卸船机前大梁外伸距计算吊装角度,确定浮吊占位,确认载荷满足起吊要求后,浮吊抵达指定位置,抛锚定位,通过浮吊顶部小钩将吊索具吊起,并安装至主钩。

待卸船机陆侧门架跨过下方廊道,到达指定位置后,浮吊松钩,将卸船机缓慢放下落轨,拆除吊索具,之后将卸船机牵引至指定停机位置后锚定。

3)方式对比

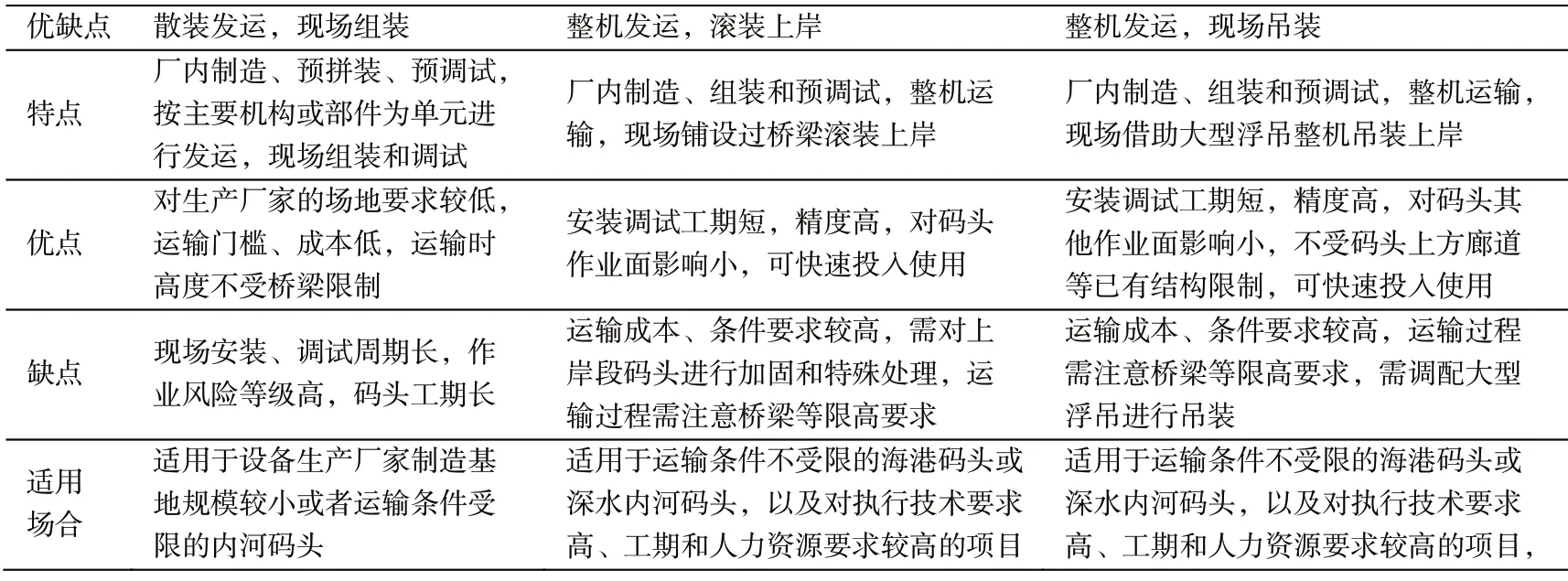

根据前文分析,港口大型桥式起重机不同运输、现场安装方式对比如下表:

表3 港口大型桥式起重机运输和安装方式对比

3 结语

文章结合各影响因素,探讨了港口大型桥式起重机运输、安装方式的具体技术特点,将其运输、安装方式划分为“散装发运,现场组装”、“整机发运,滚装上岸”、“整机发运,现场吊装”,对比其优缺点,并结合工程实例分析,确定各运输、安装方式所适用的环境条件及项目场景,为同类工程制定适宜的方案提供参考。