基于CRUISE的重型商用车匹配优化研究

董鹏 杨溢

摘 要:应用CRUISE软件对某款6×4自卸车建立仿真模型,并选择合适的计算方法和计算任务,分别对4种不同后桥速比下的最高车速,最大爬坡度,加速性能进行了仿真计算,发现在仅考虑动力性的情况下,选择较大的后桥速方案5.92;如同时综合考虑燃油经济性时,可折中选择后桥速比5.262方案,结果对商用车整车匹配有一定的指导意义。

关键词:AVL-CRUISE;后桥速比;匹配优化

中图分类号:U464 文献标识码:A

0 引言

我国经济近几十年的腾飞发展离不开汽车工业的贡献,而重型商用车在其中扮演着非常重要的角色,对于重型商用车来说,动力性和经济性是非常重要的性能,但两者在设计时往往相互矛盾,一般在整车设计中根据车辆用途选择更合适的方案。

CRUISE软件是奥地利AVL公司开发的一款车辆高级仿真软件,可以通过直接拖取相应组件模块,设置整车参数并建立连接后生成整车模型[1]。并选择合适的计算任务和计算方法进行计算。

本文在整车动力总成配置确定的情况下,预选4种后桥速比方案,使用CRUISE软件对4种方案进行动力性和经济性分析,最终得到匹配该车型的最优动力总成匹配方案。

1 动力性和经济性指标

1.1 动力性能指标

动力性能是车辆最重要的工作指标,直接决定了车辆的用途以及可行驶的工况,车辆的动力性主要由最高车速,爬坡性能,最大加速度来评价。

(1)最高车速。车辆在良好水平的路面上正常行驶时,此时车辆只克服空气阻力和滚动阻力。各个档位下的最大车速是不同的,车辆最大车速肯定出现最高档位,车辆最高车速计算公式为:

其中:为发动机转速,单位(r/min);r为轮胎滚动半径,单位(m);为当前档位下变速器速比;为主减速器速比。

(2)最大爬坡度。爬坡度是车辆在复杂路面行驶时必须考量的重要性能,将车辆低速缓慢爬坡看作速度极慢的过程,车辆只受到坡度阻力和滚动阻力,最大爬坡度计算公式为:

其中:为最大阻力,单位(N);为无量纲的轮胎阻力系数,表示在某一行驶状况下,滚动阻力与车轮垂直载荷的比值;为整车整备质量,单位(kg);为车辆装载质量,单位(kg)。

(3)加速性能。直接测量加速性能在实际中很难测量,目前主要通过测量在油门全开情况下的加速时间和加速距离,来衡量加速性能。由车辆在某一速度下的发动机转速可知加速度为:

其中:为空气阻力,单位(N)。

公式中的为旋转质量转换系数,单位(kg·m2)。

1.2 经济性能指标

本文计算该车辆在循环工况下的百公里油耗。循环工况下的百公里油耗是由循环工况中的等速、加速、减速行驶状况下累计的油耗加权相加得到的。

汽车等速行驶工况下,由汽车功率平衡方程计算出发动机消耗功率和发动机转速n,结合发动机万有特性获得燃油消耗率b,单位(L/s),最终获得等速行驶工况下燃油消耗量:

其中:为燃油密度,单位(kg/m3);为等速行驶时间,单位(s)。

汽车在加速行驶工况下,把加速时间可以划分的无限小,把加速行驶看成无数个匀速行驶工况,加速行驶的燃油消耗量为:

汽车在减速行驶工况下,发动机工作状态为怠速,减速油耗为:

则循环工况下的百公里油耗为:

其中:为在循环工况下的车辆行驶的里程数,单位(m)。

2 整车模型建立

2.1 整车及系统主要参数

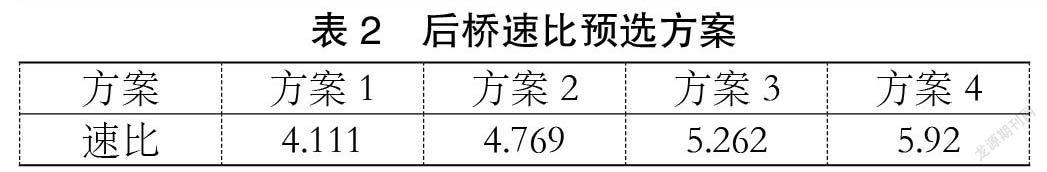

本文以某款6×4驱动形式的重型自卸车为例,整车参数见表1,后桥速比预选方案见表2。

2.2 仿真模型建立

使用CRUISE进行建模[2],并建立相关物理和信号连接,包括整车模块(Vehicle)、发动机模块(Engine)、离合器模块(Clutch)、机械手动变速器模块(Gear Box),主减速器模块(Single Radio Transmission)、差速器模块(Differential)、制动器模块(Brake)、车轮模块(Wheel)、驾驶台(Cockpit)和监视器模块(Monitor)。

3 整车性能仿真分析

3.1 最高车速

最高车速是评价动力性能的重要的指标之一,选择conatant drive计算任务,采用静态计算方法运行CRUISE软件,满载状况各后桥速比下,最高车速计算结果如表3所示。

由表3可知,在车辆其余参数不变的情况下,随着后桥速比的增大,各个档位下的最大速度逐渐减小。

3.2 爬坡性能

为了应对车辆在实际行驶中的复杂路况,对满载车辆所能行驶的最大坡度提出了更高的要求,选择climbingperformance计算任务,采用静态计算方法,各速比下头档的最大爬坡度计算如表4所示。

由表4可知,在车辆其余参数不变的情况下,随着后桥速比的增大,车辆最大爬坡度逐渐增大。

3.3 加速性能

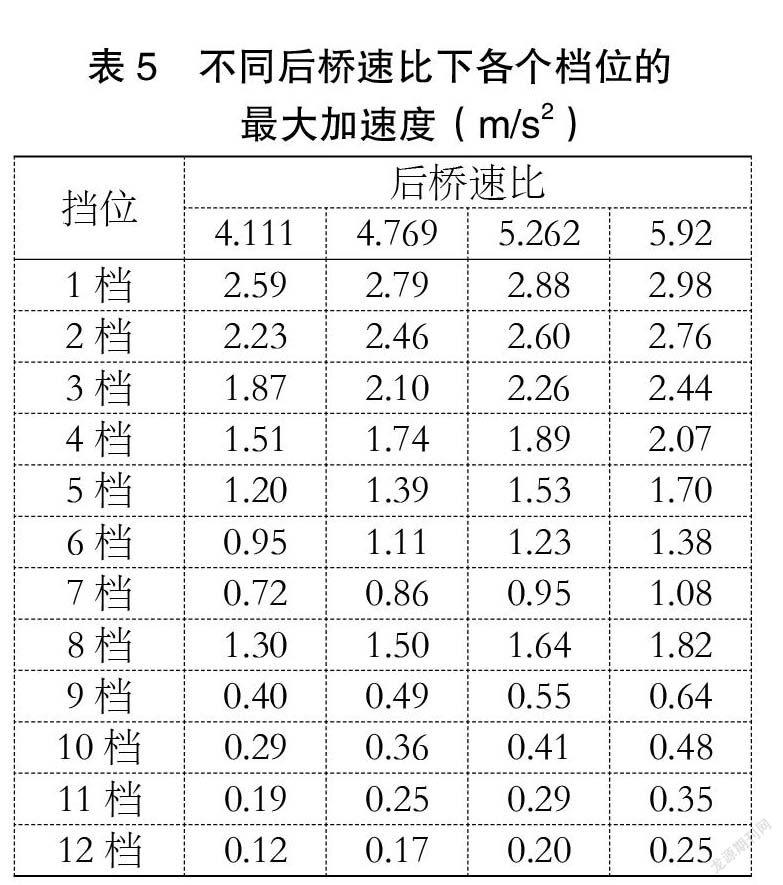

本文选择各档最高加速度来评价加速性能,使用full load acceleration计算任务和静态计算方法,各速比下的最高加速度计算结果如表5所示。

由表5所知:在车辆其余参数不变的情况下,随着后桥速比的增大,各个档位下的最大加速度逐渐增大。

3.4 燃油经济性

自卸车往往在某个固定的区间路况内工作,采用百公里循环工况油耗衡量经济性。本文使用cycle run计算任务,将EUDC循环工况下的百公里油耗作为评价指标,不同速比下等速百公里燃油消耗量如表6所示。

由表6可知,循环工况下的百公里油耗随着速比的增大而逐渐增加。

4 结论

以上对4种方案的对比计算,发现在车辆其余配置参数确定的情况下,随着后桥速比的增大,各个档位下的最大速度逐渐减小;而最大爬坡度和最大加速度随着后桥速比的增加逐渐增大;循环工况下的百公里油耗随着后桥速比的增大而增加而增大。

由于自卸车大部分用于矿石开采运输或者郊区建设渣土运输,运行工况差,运行速度低,故对爬坡度和加速性能有很高的要求,故仅考虑动力性的情况下,选择较大的后桥速方案5.92;如为了综合考虑燃油经济性,可折中选择后桥速比5.262方案。

参考文献:

[1]陈晓雯,屈渊波.基于AVLCRUISE的某载货车动力匹配优化方案分析[J].汽车实用技术,2016(8):1-2.

[2]张德生,孙远涛,吕松涛,等.基于CRUISE轻型乘用车传动系统的建模与仿真[J].黑龙江工程学院学报(自然科学版),2011(3):6-9.

[3]黄凡,孙国庆.基于Cruise的乘用车动力性经济性仿真及優化[J].汽车科技,2018(4):8-13.

[4]刘记君.重型汽车传动系统参数匹配优化分析[D].重庆:重庆交通大学,2011