高速公路桩基缺陷灌浆处治施工技术研究

黄 锦

(中铁十六局集团第一工程有限公司, 北京 101300)

1 工程概况

某高速公路是某省“四纵六横八射线”公路网主骨架的重要路段,全线路线走向基本为东西走向,总长约为154km,设计标准为双向四车道,设计时速为100km/h,根据设计要求,该高速公路的路基宽度为26m,大桥位于某水库附近,桥梁沿水库边缘跨越水库沟谷地带,桥梁上部结构为14-30m 装配式预应力砼小箱梁,桥位中心桩号为K57+647,桥长428m。桥址区地形起伏较大,上部为第四系粉质黏土覆盖层,下伏基岩为全风化、强风化千枚岩,局部分布中风化千枚岩,地表未发现不良地质现象,地层结构简单,区域稳定性较好。大桥桥梁桩基设计为摩擦桩,桩长38~40m左右,施工过程中受工期影响,采用旋挖钻机进行施工,部分桩基在成桩后检测发现底部1~2m 处无信号,初步判断桩底有沉渣,为了保证桩基的施工质量和控制桩基后期的沉降,有必要针对该病害制定有效的技术方案进行处治。本文通过对桩基缺陷处治技术系统深入的研究,得出大桥桩基缺陷处治方案,并成功应用与工程实际之中。

2 桩基缺陷成因及灌浆技术原理

2.1 桩基缺陷成因

根据施工现场的调研情况发现,导致该高速公路大桥桩基在施工过程中存在缺陷的原因主要有:(1)旋挖钻成桩施工的过程中,由于泥浆护壁及地层特点等原因,造成桩基桩底质量差且清孔的难度较大,容易产生沉渣,且桩基成型后其底部的混凝土与泥浆混合在一起,导致桩身底部混凝土的强度无法达到桩基检测的要求;(2)在雨天特殊气候条件下,桩顶虚土掉入,造成未经二次清孔或清孔不彻底;(3)施工场区大片成孔后,由于浇注间隔时间长,未护壁或护壁质量差将会造成塌孔。

2.2 灌浆技术原理

该高速公路项目采用劈裂灌浆与压密灌浆法对大桥桩基在施工过程中存在的缺陷进行处治。

劈裂灌浆是通过利用灌注浆体的压力对土体产生水力劈裂,有控制地将内部充填物劈出裂缝,从而导致吃浆量突然增加,使浆体需要克服土体初始应力和抗拉强度,在钻孔附近形成网状浆脉,通过浆脉挤压土体和浆脉的骨架作用达到加固地基的目的。劈裂灌浆是一个先压密后劈裂的过程。浆液在土体中流动分为鼓泡压密阶段、劈裂流动阶段、被动土压力阶段三个阶段。

压密灌浆(挤密灌浆)是通过钻孔向土层中压入浓浆,当土体被压密和浆液被挤入时,将在压浆点的周围形成灯泡型空间,浆液受到挤压作用会而产生辐射状的上抬力,从而促使地层局部隆起。如遇排水困难可能会在土体中产生高孔隙水压力时,则必须采用很低的灌浆速率。

3 桩基缺陷处治方案

3.1 桩基缺陷处治设计方案

由于桩基出现缺陷时,对桥梁结构存在质量、安全的影响巨大,因此对桩基缺陷处治方案设计和选取时,须充分考虑桥址区地形地质条件及处治的安全性、经济性及环保性等因素的综合影响[2]。

该高速公路针对大桥桩基在施工过程中存在的缺陷问题[3],采用劈裂灌浆与压密灌浆法对其桩底沉渣进行处治。具体处治措施为:(1)根据施工现场获取的声测及钻孔检测资料,在桩身对称钻3 个孔径为150mm 的灌浆孔,钻孔深度则根据实际深度确定,但必须贯穿沉渣底部1~2m,注浆前对沉渣部位采用高压洗孔的方式,清除桩底泥土等低强度的杂物;(2)根据施工现场的实际情况配制浆液,通过对桩底沉渣部位采用双液灌浆料进行劈裂与压密灌浆,从而提高桩基底部密实度,灌浆压力为0.2~0.5MPa,要求终压不小于0.5MPa,并在终压条件下稳压5~15min;(3)放钢筋笼然后进行压浆,从而达到补强桩基的目的。(4)对灌浆孔实施封闭,以便快速提高桩基的强度[4]。

3.2 灌浆材料优选

由于双液灌浆料浆液的结石率和结石强度较高,粘度较低,但可灌性较好,在水中可以迅速凝固,凝胶时间可在几秒到几十分钟内精准控制,且浆液无毒,对居民用水无污染。其采用挤密灌浆工艺,经过一系列水解和水化反应后,生成的凝胶体—水化硅酸铝钙凝固后能形成强度较高、水稳定性好的水泥结石体,从而使桩基基底挤密,固结强度增高。因此双液灌浆料浆液为灌浆处治优先选择的浆液材料[5]。

综合考虑气候、水文、地质等条件,该高速公路项目采用普通硅酸盐水泥劈裂灌浆和双液灌浆料压密灌浆对存在的桩基缺陷进行处治,从而达到加固补强的目的。

3.3 桩基缺陷处治施工工艺

3.3.1 施工前准备

桩基缺陷处治前,须在灌浆前先对场地进行整平,清除桩位处地上、地下的一切障碍物,场地低洼处用粘性土料回填夯实,并做好排浆沟。同时为了便于加固后对桩基质量进行检测,需在灌浆处治前对声测管进行保护。则首先用混凝土将声测管底部封住,然后将封底的PVC 管从上向下插入声测孔,并灌水处治,而后根据实际灌浆处治的情况对声测孔进行洗孔,以防浆液堵孔,为后续灌浆处治施工做好充分的准备工作。

3.3.2 灌浆施工工艺及相关施工要点

(1)灌浆施工工艺

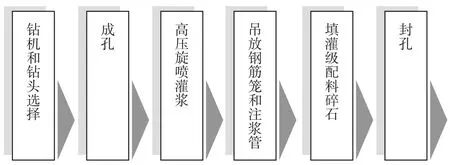

该高速公路项目采用的灌浆施工工艺为单管高压旋喷灌浆法,具体工艺流程为:施工前准备→测量精准定位→机具安装就位→钻孔至设计标高→开始旋喷→提升旋喷灌浆→旋喷结束→吊放钢筋笼→填灌碎石→封孔等等步骤。

图1 灌浆施工工艺

(2)施工要点

①钻机和钻头选择

根据施工要求、施工条件和钻孔孔径大小选择适宜的钻机型号及钻头,按照施工文件要求的钻孔倾角范围和指定方位,相应调整钻机方向及立轴角度,调整后钻机不能移位和随意起降。

②桩机安装就位

桩机使用前需用水平尺和定位测锤将其调整规定要求范围内,其垂直度偏差应控制在1%~1.5%之间,导向架和钻杆倾斜率应控制其小于1.5%,桩位对中误差应控制其不大于5cm。桩机安装就位后,需采用低压射水试验检查其压力是否在正常允许范围内,喷嘴是否畅通。

③压水试验

根据施工过程中搜集各钻孔资料确定的各孔缺陷段部位、缺陷段的深度,将灌浆头朝下入孔内,用高压清水对准缺陷底部自下而上反复清洗,待其孔口出现清水为止。逐孔进行清理,直至钻孔内所有杂质排出后,清孔结束。清水的喷射压力应控制于0.5~1.5MPa 之间。

④浆液配置

第一阶段为桩基土体劈裂过程,需采用水灰比相对较大的稀浆,水灰比为1∶1;第二阶段为桩基土体的压密过程,需采用水灰比相对较小的浓浆,水灰比为1:0.5~1:0.3,并根据实际情况添加高效减水剂。搅拌制作灰浆时,须先将水加入桶中,再倒入水泥。注意浆液在灰浆拌和机中须不断进行搅拌,开机搅拌时间需控制在10~20 分钟之间。

⑤吊放钢筋笼

为了提高桩基抗剪和抗弯强度,在灌浆结束之后,需在开孔部位从上到下吊放整根钢筋笼,分节吊放时钢筋搭接必须错开。

⑥填灌级配碎石

在将钢筋笼和灌浆管置入钻孔之后,须立即投入清洗干净后的粒径5~15mm 的碎石,如若钻孔的深度超过20m 时,则需将适宜粒径的碎石分两次投入。碎石应投入孔口填料漏斗内,并轻摇钢筋笼使石子下沉和密实,直至填满桩孔。填入量应不小于计算体积的0.8~0.9 倍,须埋入水泥浆中2~3m 左右,以确保浆体质量。在注入水泥浆时,碎石孔隙中的泥浆将会被比重大的水泥浆置换,直至水泥浆从钻孔口溢出为止。

⑦冲洗

为了防止水泥浆凝固堵塞,在喷射施工完成之后,向浆液罐中注入清水,清洗管路中残留的水泥浆,将注浆管等相关机具设备均清洁干净,管内、设备内均不得残存水泥浆,以免对设备造成损坏。

⑧补浆

在灌浆施工作业完成后,由于浆液的析水作用,均会出现不同程度的收缩,从而使固结体顶部出现凹穴。因此需要及时用水灰比为1.0 的水泥浆进行补浆[6]。

3.4 桩基缺陷处治施工质量控制

(1)正式开工前需确定合理的施工技术参数和浆液配比,并认真作好工艺性试桩工作。

(2)施工前,须按相关要求检查旋喷管高压水及空气喷射情况,并确认各部位密封圈是否封闭、能否正常使用。

(3)制作浆液的水灰比必须严格按照相关设计要求进行控制,在施工过程中不能随意改变。在旋喷施工过程中,为了防止泥浆沉淀,须降低浓度进行调配,且浆液搅拌完毕送至吸浆桶时,须使用筛网进行过滤,其过滤筛孔则必须要小于其喷嘴直径的1/2。

(4)喷射施工前,须调整喷射压力、喷浆量至规范要求范围后再逐渐提升注浆管,若施工过程中突然发生故障,应立即停止提升和旋喷、检查排除故障,防止出现断桩;若因机械故障而中断旋喷施工,则须重新钻至桩底设计标高后,再重新进行旋喷施工。

(5)旋喷施工过程中,若冒浆量超过注浆量的20%或完全不冒浆,则必须查明原因,调整施工方案后再进行施工,若其冒浆量小于注浆量的20%,则为正常现象,无须进行处理。

(6)在施工过程中,钻杆旋转和提升必须连续不中断,如若需要拆卸接长钻杆或继续旋喷,则须保持钻杆有10~20cm 的搭接长度,从而避免出现断桩。

4 结束语

本文以某高速公路建设项目大桥桩基缺陷处治方案为实例,针对该高速公路的地质条件,采取单管高压旋喷劈裂与压密灌浆法对其桩底沉渣进行处治,并详细阐述了相关施工工艺及具体施工要点,有效解决桩基缺陷存在的安全隐患问题,能为类似高速公路工程建设施工提供经验参考和施工借鉴。

——《压密注浆桩技术规范》解读(二)