一种新型车载式秸秆焚烧发电装置的内部结构及工作原理分析

徐克铮,吕双羽,王维辰,王承阳

(东北大学,辽宁 沈阳 110819)

焚烧秸秆是农民一直采用的秸秆处理方式,但是直接焚烧不仅会造成严重的空气污染,产生巨大的环境负荷,而且容易酿成火灾,造成不可估量的经济损失。

用最小代价将秸秆进行处理并产生能量符合可持续发展的基本要求,满足能源结构调整政策的需要。自2021 年1月1 日起实行的绿色电力证书交易,企业通过绿证交易获得收入相应替代财政补贴,对不成熟的生物质发电技术是巨大的政策支持[1]。充分利用好国家的优惠政策,从源头解决秸秆焚烧问题,是解决秸秆问题的重要一环。随着环境保护法的出台以及普通民众对于环境要求的提高,一种高能效、低污染的新型秸秆处理方式亟待发明。

1 目前处理秸秆的措施

目前,秸秆的处理方式主要有秸秆堆肥发酵和生物质热解气化、直接焚烧等。但堆肥发酵会改变土壤温度,杀灭土壤微生物;生物质热解气化在经济上还无法达到产生收益的程度,直接焚烧污染空气环境。因此,可以另辟蹊径,在秸秆产生的源头对秸秆进行处理并对产物还田,实现对秸秆的就地处理。

目前,秸秆的焚烧大多利用固定式焚烧装置,但固定式装置存在收集和运输成本过高等缺点。为满足秸秆等生物质的燃烧,还需要较高的设备改造成本,只能在产出秸秆的短时间内运行发电等。因此,目前固定式焚烧装置虽已投入使用,但效果并不理想。

车载式虽然有良好的前景,但只存在概念且不完善。因此,提出车载秸秆焚烧发电装置的概念并加以完善,对日后彻底解决秸秆焚烧产生污染的问题有重要意义。

2 装置的特色

车载式秸秆焚烧发电装置(见图1)是有效处理秸秆的方式之一。装置通过焚烧秸秆产生热量推动工质做功从而进行发电。车载秸秆焚烧装置优点如下:首先,能解决由秸秆露天焚烧而导致的森林和农田火灾,避免烟气排放影响民航机场、铁路、高速公路交通运营的问题,并且能大幅降低烟气排放,减少有毒气体对人的侵害。其次,该装置能基本实现全过程自动化,具有良好的移动性。目前,通过对固定式车载式热解装置和移动式车载式热解装置进行比较,发现运输和储存因素对效益的影响最大,车载式热解装置能够降低原料的运输距离,从而降低运输成本。同时,车载式热解装置还在环保效益上超过固定式[2]。类比在车载式秸秆焚烧发电装置上,车载式装置能对大面积秸秆田进行就地处理,解决秸秆高运输和储存成本的问题,实用性强,能够产生一定的经济效益。再次,通过秸秆炉内焚烧的方式能将生物质能转化为热能,最后转化为电能,避免了由于露天焚烧造成的能量浪费。最后,焚烧后所产生的草木灰可以均匀播撒到田里,使之得以充分利用。

图1 车载式秸秆焚烧发电装置Fig.1 The vehicle mounted straw incineration power generation device

3 具体物质在系统中的流动过程分析

秸秆:秸秆粉碎机→焚烧炉→排风机→低位排放烟道对农田直排,堆积的草木灰由灰渣排放口均匀播撒到田里。(烟气由燃烧产物和草木灰组成,在农田中草木灰属于农家肥,不属于污染物)。

助燃空气:鼓风机→焚烧炉→排风机→低位排放烟道。

主要能量:秸秆→低沸点工质→低沸点工质汽轮机转子→发电机→蓄电池充电管理装置→蓄电池、装置自用电。

部分能量:尾部烟道→秸秆。

工质:在焚烧炉中吸热成为过热蒸汽→汽轮机做功→空气冷却式凝汽器→工质泵→回到焚烧炉。

自用电包括鼓风机、排风机、秸秆粉碎机、工质泵、电子系统、车辆行驶。

4 秸秆的预处理

2015 年我国主要农作物秸秆年产量超过9×108t,位居世界第一位。其中小麦、玉米、水稻秸秆占比超过85%[3]。通过对不同种类的秸秆进行收集和粉碎,完成秸秆的预处理,不仅能够更好地将秸秆中的生物质能转化为高品位的能量,还能够加快后续燃烧速度,提高整体秸秆处理速度。

通过机械粉碎研磨,将木质纤维切割成合适的尺寸,降低纤维素的结晶度[4]。选择不同尺寸、可拆卸的硬质或软质的拔禾轮和切割器,来对不同种类的秸秆进行切割。秸秆粉碎程度的不同影响之后的焚烧过程,所以需要选择适合锅炉的秸秆尺寸。

粉碎后的秸秆通过密闭的传送带传送至锅炉内,避免粉碎后的小而轻的秸秆被吹飞,从而避免产生秸秆碎屑阻碍视线及空气污染问题。

5 秸秆燃烧部分

车载式秸秆焚烧发电装置主要目的是为了解决秸秆露天焚烧带来的环境污染问题,同时发电并储存电力。因此,在装置使用的初期,对生物质转化为电能的转化率要求较低或生物质转化为电能的需要较小。随着装置的不断完善和技术的不断成熟,在能量转化效率上会不断提升。

对秸秆进行燃烧处理的部分由锅炉、泵、鼓风机、排风机、热泵、低沸点工质容器组成。

考虑到车载锅炉的体积和启动时间的问题,车载锅炉采用小型的增压燃烧锅炉。首先,车载装置的体积本身有限,再加上电池仓等装置所占一定的空间,导致选取的车载锅炉体积更加有限。而增压锅炉的燃烧效率及传热强度大于一般锅炉,炉膛容积热负荷高,使得容积大大减小,控制了锅炉的尺寸,从而节约空间,节省钢材,降低成本。其次,由于装置工作时时常间断,需要启动时间较短的锅炉。而增压锅炉尺寸小使得蓄热能力较低,运转的机动性好[5]。增压锅炉通过增压使传热面积减少,两者共同作用降低了启动时间,满足了田间秸秆焚烧对启动时间的要求。

由于含有除尘装置,所以采用机械通风。考虑到由于秸秆持续输入并燃烧所需空气量大,以及所需锅炉安全系数高的要求,所以采用机械通风中的平衡通风。

将秸秆分成不同段进行热值分析,能够确定整根秸秆中能量较高的部分。

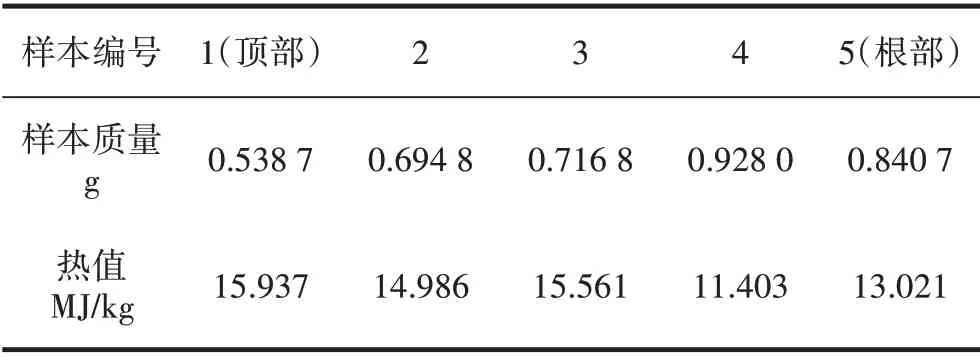

取长2.2 m 的秸秆样本从秸秆顶部每隔0.55 m 在秸秆对应位置将其截断,秸秆从顶部到底部被分为5 部分依次记为1、2、3、4、5。分别将5 部分粉碎成相同大小的颗粒并根据相关国家标准测量换算对应的理论热值[6-7],不同秸秆理论热值,见表1。

表1 不同秸秆理论热值Tab.1 The theoretical calorific value of different straw

由图2 可见,秸秆靠近顶部的热值较高更适合燃烧。考虑收割装置的限制,取秸秆从顶部开始前4 部分热值的平均值得14.471 75 MJ/kg。

图2 秸秆不同部位热值变化图Fig.2 The variation of calorific value of different parts of straw

中国煤炭分类按煤的热值高低,将所有煤的种类分为六级[8](见表2),实际煤的热值受诸多实际情况的影响,这里取相关国家标准下不同种类煤的热值与秸秆燃烧的热值进行对比,发现秸秆的热值处于中低热值煤的范围内。而目前常见的用于燃烧发电的褐煤、烟煤、无烟煤的发热量一般处于中热值煤及以上的范围[7]。

表2 不同煤炭热值Tab.2 The calorific value of different coals

分析不同部分的秸秆热值折线图并与燃煤的热值作比较,可以得出到秸秆的热值有限,所以可以根据实际情况选择利用率相对高的部分进行燃烧发电,而利用率较低的部分舍弃。

借鉴地热发电系统中采用低沸点工质推动汽轮机做功的方法,将其应用于秸秆焚烧装置。由于秸秆燃烧产生的温度不高,属于中低温热能,可以循环利用低沸点工质进行发电[9]。低沸点工质在同等沸点温度下具有比常规工质更高的压力。根据沸点有机工质的这种特点,就可以利用秸秆在锅炉中焚烧产生的热量来加热低沸点工质,利用低沸工质充分吸收秸秆焚烧而产生的低品位热能,使他产生具有较高压力的蒸汽来推动汽轮机做功,带动发电机发电。同时,低沸点工质的㶲效率比水蒸气的㶲效率高,减少了由低品位生物质能向高品位电能转化过程中损失的能量[10],所以采用紧凑型低沸点工质参与循环提高了低品位热能的利用率,解决了秸秆热值低的问题。同时,低沸点工质容器可以很方便地更换工质,甚至可以充分利用不同工质的不同优点,将不同工质进行混合。这样面对不同的农作物秸秆,可以根据其不同的发热情况选择效果最好的工质。

6 电力产生与储存部分

电力产生与存储部分包括汽轮机、发电机、变压整流器、电池舱。

由于车载装置空间有限,所以汽轮机采用小型汽轮机;由于参与循环的工质为低沸点工质,所以为满足要求,需开发专用低沸点工质汽轮机。低沸点工质相较于水蒸气有等熵焓降小等特点,决定了工质汽轮机的相对内效率高于以水蒸气为工质的汽轮机。同时,相同条件下的工质汽轮机在尺寸上要小于水蒸气为工质的汽轮机,但极限功率却更大[10]。虽然前期汽轮机所投入的研发制造成本较高,但在空间大小、工质和能量的传递上与车载式秸秆焚烧发电装置更为契合。

发电机产生的电能输入到变压整流器中进行处理,生成稳定的直流电,对整车进行供电,产生的多余电量可存入电池舱中。

7 烟、灰处理部分

烟、灰处理部分包括除尘器、尾部烟道热交换装置、灰渣排放口、低位排放烟道。

秸秆等生物质燃烧产生的烟气与煤炭燃烧产生的烟气相比存在很大区别。生物质燃烧产生的烟气颗粒90%处于直径0.5~2.5 μm[11]。静电除尘器有效捕集粒径处于0.01~100 μm,相较于其他除尘器,更能满足所需处理的烟气的要求。因此,通过在尾部设置静电除尘器,对秸秆燃烧产生的烟气进行除尘。考虑到装置容纳的体积的局限性,除尘器采用节省占地面积的小型静电除尘器。虽然相较于其他除尘器,小型静电除尘器前期投资和维护成本较高,但有效捕集粒径更小,净化效率更高,更适合装配在为解决秸秆燃烧问题而研制的装置中。除尘后的烟气经低位排放烟道对农田直排。

秸秆燃烧产物灰渣的主要成分为草木灰,通过灰渣排放口均匀播撒到田里,使之成为肥料。灰渣里大量元素中的K、P 元素总含量超过13%;中量元素中的Ca、Mg 总含量超过13%;微量元素中的Fe、Zn、Mn 总含量超过7%。在产生的灰渣中,营养元素和有益元素总含量超过73%,且具有良好的水溶性和枸溶性,具有良好的肥料效应[12]。同时,土壤孔隙度随着灰渣施用量的增加而增大。孔隙良好的土壤能满足作物对水分和空气的需求,改善土壤物理性能[13]。秸秆燃烧后产生的灰渣被撒入田中,不再进入装置系统,降低了被视为废弃物的灰渣的处理成本。

8 控制装备

设置智能控制系统解决秸秆原料变化、工作环境变化等条件下机组工况优化的问题。

智能控制系统包括可以摆放多个电池的电池舱、变压整流设备和中央控制单元。中央控制单元检测电池舱内的所有电池,指示灯和控制面板报告电池舱内的电量情况,组织对缺电电池充电。控制面板可以控制电池同时充电,当需要充电的电池过多时也可以有选择地充电。

通过建立各个部分协调机制,让各部分的智能优化控制与整体的智能优化控制相关联,从而提高整体控制系统的全局性能[14]。在中央控制单元的控制下,使得电池舱、变压整流设备等各部分协调运行,从而适应工况的变化。

9 车辆移动

考虑工作环境及运输等条件,选择履带式或多轴轮式车辆。

履带式车辆对地面的附着力强,在田间的通过性较好,能够在不利的气候和地面条件下平稳行驶[15],但履带式车辆需要运输车,调用运输车不够便捷,同时也增加了成本投入。

轮式车辆机动性相较于履带式车辆更好,能够高速远距离自行转场,且多轴轮式车辆能够提高对地面的附着力,但外部的行驶阻力相较于履带式车辆要大许多,需要增大轮胎直径来降低行驶阻力[16]。

车辆的行驶可以采用自带的动力,最好能够将电池舱的电能转化为驱动所需能量。最高行驶速度不必很大(功率可以小,借鉴自行式农机如收割机等的动力系统)。

10 结语

本文给出了一种结构相对完整的、能够在解决秸秆焚烧问题的同时,最大限度地利用秸秆中生物质能的一种装置。通过对装置各部分的组成及物质能量流动进行研究,从而尽可能地回收利用秸秆的生物质能,并使之转换为品位较高的电能,同时让其更加适合在环境情况不明的田间进行工作。文中给出的车载式秸秆焚烧发电装置填补了市场上在秸秆处理装置方面的空白,为今后秸秆的焚烧处理提供了新的思路。