SOFC功能梯度电极的研究进展

董爽爽,沈秋婉,李世安,杨国刚

(大连海事大学轮机工程学院,辽宁 大连 116026)

固体氧化物燃料电池(SOFC)除具有效率高、污染物排放量低、原理与结构简单等优点外,燃料灵活性高,对硫等杂质的耐受性强,在清洁能源领域备受关注[1]。SOFC的商业化受到工作温度高的阻碍,原因是高温下电池部件之间的热膨胀系数的变化,使电池部件、电极和互连材料之间产生高的热应力,导致材料失效,降低电池的效率和稳定性。此外,电池材料也会发生热降解,导致电池失效。目前已经开发和研究的阳极支撑电池,可通过降低SOFC的工作温度来提高电化学性能。现在的研究焦点在于成本、效率和电池寿命,很少有研究采用最小化电压损失的方式来优化峰值功率密度输出。SOFC阳极的电势损失主要由3个部分决定:反应活化损失、欧姆损失和浓度损失。反应活化损失和浓度损失取决于三相界面(TPB)的数量和位置。在TPB上,反应气体分子、电子导体和离子导体结合,将燃料的化学能转化为SOFC的电能,因此,可以通过改变电极微结构来增加阳极内的TPB,以改善SOFC的性能。功能梯度电极是一种改变微观结构的电极,主要是从电解质/电极界面到电极自由表面逐渐改变组成成分或微观结构。人们已通过数学建模和实验方法证明,功能梯度结构能提高功率输出[2]。

本文作者从孔隙率分级、粒度分级和成分分级等3个角度来介绍功能梯度电极及它们的协同作用。针对不同类型分级,从提升SOFC性能、电极反应速率及氧分子向活性反应位点传输速度等方面进行讨论总结。

1 功能梯度电极

1.1 功能梯度电极的原理

功能梯度电极通过改变成分、微观结构和孔隙率来实现电极两侧区域的分级。从机械角度来看,使用功能梯度电极可提高电极与电解质之间的结合强度和相容性,降低总的频率和热应力,并可能降低裂纹驱动力。随着成分的变化,材料的性能也发生变化,可避免尖锐材料的不连续性和热循环过程中的分层。可使用有限元法,对具有功能梯度电极的SOFC在均匀空间和非均匀温度载荷下的热应力和失效概率进行分析,并改进电池性能。利用功能梯度材料概念做出的具有梯度电极结构的SOFC的示意图见图1。

图1 具有梯度电极结构的SOFC示意图Fig.1 Solid oxide fuel cell(SOFC)schematic diagram with gradient electrode structure

目前,SOFC在材料开发领域的研究越来越侧重于将电池工作温度从传统的1 000℃降低到500~800℃,以降低材料成本,提高性能稳定性并扩展适用材料的种类。为了补偿在降低温度时增加的欧姆损耗,电池要使用离子电导率更高的电解质或更薄的电解质结构。随着电解质厚度的减少,整个电池的极化损失越来越多地被阳极和阴极的电化学反应损失所控制,因此,在中温SOFC的发展和优化过程中,需要了解与阳极材料、阳极支撑电池结构相关的重要问题。降低电解质厚度的方法有两种:①开发离子电导率比钇稳定的氧化锆(YSZ)高得多的电解质;②使用电极支撑结构。功能梯度层是通过后者来实现目的的。大多数电化学反应发生在电极/电解质(EE)界面附近,其中在阴极/电解质界面产生离子,在阳极/电解质界面消除离子,因此该研究的重点是增加TPB,从而增加潜在的反应活性。

功能梯度电极通过对电极结构或组成成分的梯度分级,来提高电池的输出功率。近年来,功能梯度电极已经应用于SOFC,并为提高电池性能提供了可能。分级可分为成分分级、粒度分级和孔隙率分级等3种方式,其中孔隙率分级和粒度分级是微结构分级的两种形式。分级的目的是优化电子/离子电导率,增加电极的电化学反应活性,或减小气体传输阻力。

1.2 梯度分级电极的优点

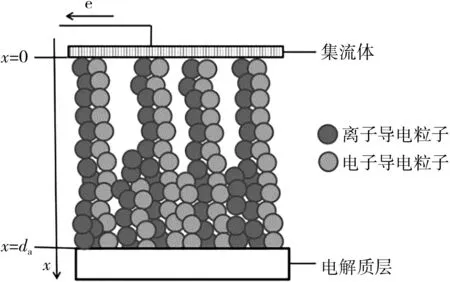

电极的耦合电化学反应和传质如图2所示。

图2 SOFC耦合电化学反应示意图Fig.2 Schematic diagram of solid oxide fuel cell(SOFC)coupled electrochemical reaction

反应由电子导电粒子和离子导电粒子的移动组成。反应过程可以概括为:①反应物H2通过阳极的孔隙到达反应位点,O2从电解质通过离子导电颗粒到达反应位点;②H2和O2-在活性位点发生生成H2O和电子的电化学反应;③电子导电颗粒将电子从活性位点传输到集流体,并通过阳极的孔隙将产生的H2O传输到阳极表面。

对于电极支撑的电池来说,与传统的非分级电极相比,梯度化电池的反应表面积增加、反应气体扩散阻力减小,活化过电位也随着孔隙率的降低而降低,功能梯度电极可通过降低浓差过电位和活化过电位来改善电池性能。在燃料通道附近应用较小的孔隙率和在EE界面附近应用较大的孔隙率,可以获得更好的电池性能。

2 孔隙率分级

有研究结果表明,增加孔隙率会增加TPB和氢气碰撞的可能性,从而影响电池的性能[3-4]。增加碰撞的概率使氢在TPB内更容易反应,因此具有孔隙率梯度电极的电池的系统活化过电位最低。由于氢的消耗更快,孔隙率梯度单体电池具有较大的氢分压差,具有孔隙率梯度电极的电池的系统浓差过电位会更低。由此可知,改变电极功能层各层的孔隙率,可改善燃料电池的综合性能。孔隙率分级如图3所示。

图3 恒定粒度的孔隙率分级Fig.3 Porosity grading with constant particle size

S.Lee等[3]采用静电喷雾沉积技术加工出Ni-BaCe0.5Zr0.35Y0.15O3-d(BCZY)梯度孔隙阳极,在700℃时的最大功率密度为521 mW/cm2,比均匀孔隙率的阳极功能层SOFC高出16%。实验对比梯度与非梯度孔隙阳极SOFC的传质特性,揭示了梯度孔隙阳极的优越性,但未研究梯度电极对单体电池长期稳定性的影响。

E.Greene等[4]建立了一个宏观尺寸的数值模型,研究多孔梯度SOFC电极的传质现象。宏观模型考虑了孔隙率变化对浓差和欧姆过电位的影响,数值模型通过微观尺度建模来分析微观结构分级SOFC的性能,并通过与未分级SOFC的比较,评估它们在SOFC中的应用潜力。建立的模型能够预测气体浓度、电流密度和沿电极深度方向微观水平的电化学反应,以及宏观水平的SOFC性能。

这种分级方式不能提高内部重整燃料电池的性能。当内部重整燃料电池采用最佳微观结构时,TPB中的H2浓度较高,但欧姆损失却有所增大。

J.X.Shi等[5]采用3种孔隙率分布(抛物线、线性和反抛物线)来研究电极支撑式SOFC的传质与电性能。就孔隙率分布而言,电池电流密度从低到高排序分别是抛物线、线性、均匀分布和反抛物线。反抛物线孔隙率分布可以在靠近电极/连接体界面的区域获得相对高的孔隙率,能促进燃料/气体传输;在EE界面附近,孔隙率迅速降低,有利于增加整个电池的有效TPB面积和电化学反应速率。M.Espinoza-Andaluz等[6]研究了3种不同构型的孔隙率分布,并提出了一种SOFC阳极的设计。在相同的复合材料用量下,改变微观结构可使反应气体更容易到达TPB,同时促进电化学反应的发生。该研究用数值模拟的方式分析了电极对电池的影响,但缺少实验验证环节,且提出的分级电极较难在实际工作中实现。

J.R.Kong等[7]介绍的多层Ni-YSZ阳极结构,粒度和Ni含量呈梯度变化。在不添加造孔剂的前提下,氧化镍含量越高,金属陶瓷的孔隙率越明显。梯度NiO含量带来的梯度孔隙率,有利于增大TPB面积,从而提高电池的性能,且便于燃料和废气的转移。C.Jin等[8]采用流延和共烧结技术制备了阳极支撑SOFC,结构包括薄而致密的含10% Sc2O3稳定的ZrO2(SSZ)的电解质层和具有连续孔隙率梯度的阳极层。所获得的具有连续梯度孔隙率的阳极,促进了燃料气体的扩散并扩大了电化学活性三相边界长度。实验表明,梯度可提高电池性能,但实验加工成本昂贵,且只能得到局部传输特性,难以得到电流密度分布情况。

付佩等[9]建立梯度孔隙阳极SOFC的三维数学模型,模拟了SOFC内部气体的扩散现象及电池性能,通过与均匀孔隙阳极SOFC的能质传递特性对比,揭示了梯度孔隙阳极的优越性。实验发现,梯度孔隙阳极设计在保证传质特性不降低的同时,调整了电极与其他部件,特别是电解质热膨胀系数的匹配。

3 粒度分级

与孔隙率分级不同的是,粒度分级中多孔介质内颗粒的直径呈梯度变化。电极内颗粒尺寸的变化,会引起反应区域比表面积的变化,从而引起活化损失的变化。随着电极内颗粒尺寸的增加,气体进入多孔介质的扩散阻力减小,到达阳极功能层的氢气的摩尔分数增加,引起电池浓度损失的降低。电池的欧姆极化随着颗粒直径的增加而增加,因此合适的颗粒直径可降低电池的3种损失。J.R.Kong等[7]采用对称的单轴模压方法加工一种Ni-YSZ阳极结构,阳极功能层分为多个子层,多层结构中颗粒尺寸与Ni含量呈梯度变化,实验结果表明,梯度阳极的性能较好,粒径和镍含量均呈梯度的单体电池,最大功率密度为467.14mW/cm2。

C.M.An等[10]采用流延法加工出Ni-YSZ梯度孔隙阳极,在600℃时,制备的单体电池的功率由76 mW/cm2提高到101 mW/cm2。结果虽然显示出多孔梯度电极的影响,但电池性能没有得到良好的优化。

付佩等[11]建立梯度颗粒阳极SOFC的三维模型,研究梯度颗粒阳极SOFC的电池性能,分析了梯度颗粒阳极对SOFC性能的影响。梯度颗粒阳极设计的SOFC,最大输出功率密度可达0.90mW/cm2,相比于阳极颗粒尺寸为0.5 mm、1.0 mm和1.5mm的SOFC,增幅分别为2.59%、10.30%及16.26%,说明梯度颗粒阳极设计的SOFC可以提高电池的性能。

4 孔隙率分级和粒度分级协同作用

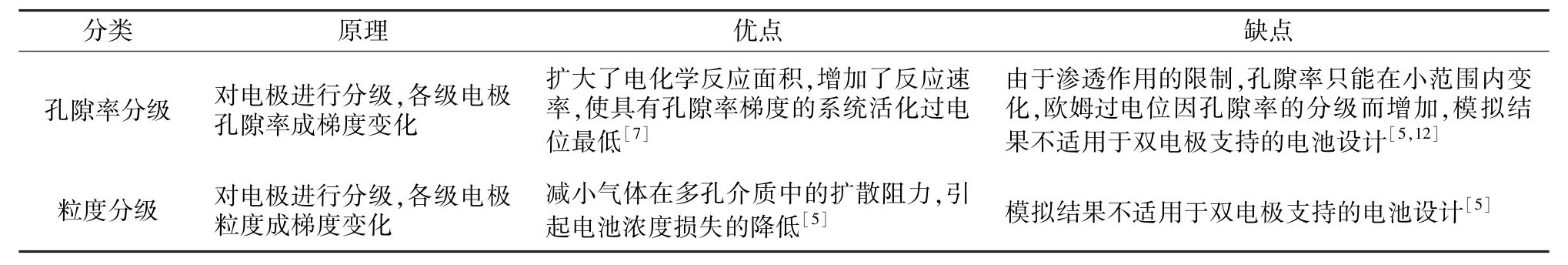

研究发现,孔隙率分级和粒度分级有利于提高SOFC的性能[12],优缺点如表1所示。随着EE界面处颗粒尺寸的减小,通过颗粒尺寸分级方法获得的性能增益变得更显著。与孔隙率分级相比,颗粒尺寸分级似乎能更好地提高SOFC性能。一个原因是渗透作用的限制,电极的孔隙率只能在小范围(0.3~0.7)内变化[12];另一个原因是欧姆过电位将因孔隙率的分级而增加。相反,粒度分级不会改变欧姆过电位。更重要的是,粒径可在更大范围内变化,因此,粒度分级优于孔隙率分级。针对以上特点,有研究者将两种分级形式耦合,研究它们对电池性能的综合影响。

表1 孔隙率分级与粒度分级的优点与缺点Table 1 Advantages and disadvantages of porosity grading and particle size grading

M.Ni等[13]建立了功能梯度电极SOFC微观性能的数学模型。模拟结果显示:粒度分级通常比孔隙率分级更有效;粒度分级SOFC的最大功率密度比传统小粒径非分级的高153%,表明SOFC微结构分级具有良好的效果。

P.Fu等[14]参考微观结构相关的参数,主要包括层厚度、孔隙度、孔径和粒径,基于微观结构参数和测量的电性能,建立了梯度阳极SOFC的三维数值模型,将微观结构与电化学特性联系起来。研究发现,开路电压随着温度的升高而降低,但在较高温度下的电性能更好,梯度阳极SOFC在800℃下的最大功率密度为0.31W/cm2。

C.Wang等[15]采用一个综合考虑所有微观结构参数的数值模型,并结合两个子模型的相关性,即气孔弯曲度和气孔粒径比,探讨孔隙分级和粒度分级问题,列出粒径比和活性表面积随孔隙度的变化规律,考虑孔隙率分级和粒度分级两种因素的协同影响,研究梯度电极在SOFC中的应用潜力。实验发现,在燃料通道附近施加较粗的孔隙率和在EE表面附近施加较致密的孔隙率,可改善电池的性能。在这种情况下,扩散过程和电化学反应的速度都可以提高。

孔隙分级和粒度分级协同研究的重点在于从不同的视角,通过涉及物理连接微观结构参数的相关性,检验实际的电池性能。相关研究表明,协同作用在改善电极支撑SOFC的性能方面具有巨大的潜力[15]。

5 成分分级

功能梯度纳米结构复合阴极使用复合颗粒制造,以改善电极性能和持久性[16]。所制造的阴极组成成分含量呈梯度变化,其中YSZ含量从电解质侧到阴极顶部逐渐变化,可提高电池长期稳定性,并对高氧化性能进行调整优化。与单一成分的复合阴极相比,双层复合阴极具有极化电阻低、功率密度高及长期可靠性良好的特点。

成分分级功能电极如图4所示。

图4 单层和双层复合阴极的横截面图Fig.4 Cross-sectional view of single-layer and double-layer composite cathodes

热膨胀系数的微小差异,可能会导致电池组件之间产生较大的应力;电池在高温下工作,材料可能会发生热解,导致严重的材料失效。这些因素的综合作用,会引起电池失效。B.Timurkutluk等[17]针对不同材料的接触层进行研究,发现接触层的组成成分是逐渐变化的。这表明,功能梯度材料已经被用来克服不同热特性材料的连接问题。

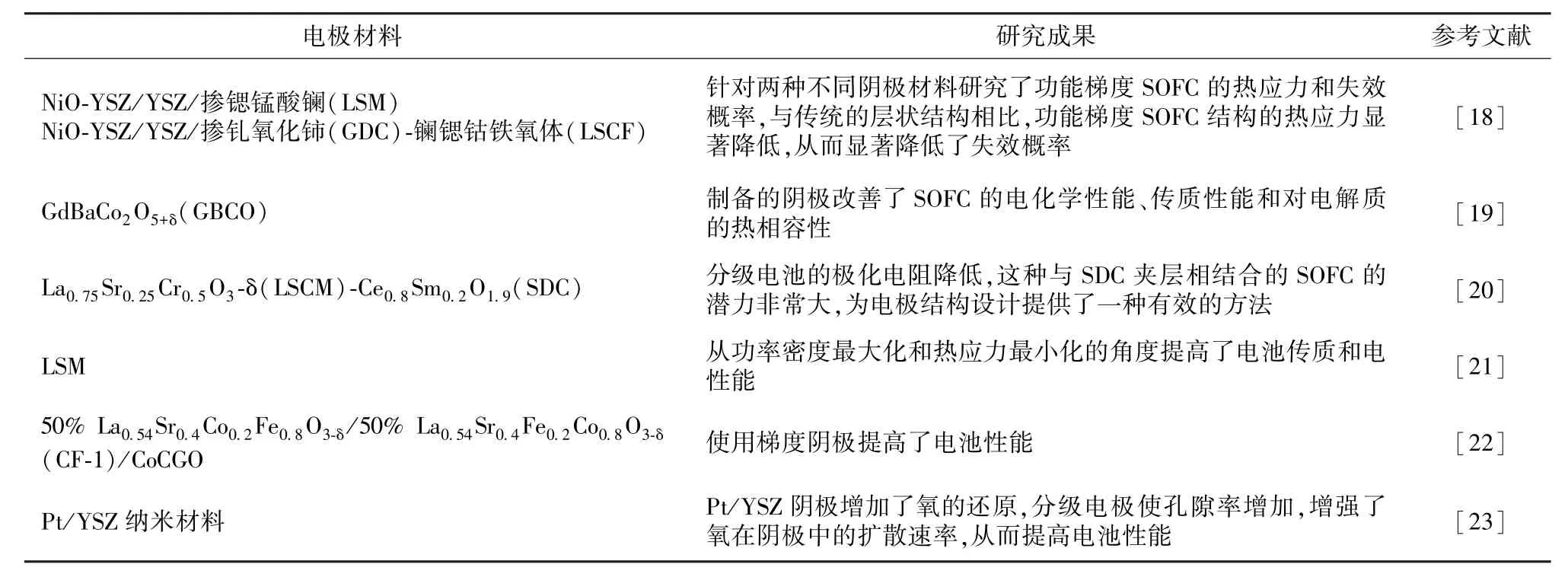

针对电极材料进行成分分级的研究总结列于表2。

表2 电极成分分级材料的研究总结 Table 2 Summary of research on electrode composition grading materials

6 结语

功能梯度电极对微观结构和组成成分进行梯度分级,主要分为3种形式:①孔隙率分级,扩大了电化学反应面积,增加了反应速率,使具有孔隙率梯度的系统活化过电位最低;②粒度分级,减小了气体在多孔介质中的扩散阻力,并使到达阳极功能层的氢气的摩尔分数增加,使电池的浓度损失降低;③成分分级,提高了电导率/离子电导率,并有利于阴极与电解质层的粘附。这3种分级方式都是通过减少电池的极化损失来提高电池的性能。利用功能梯度电极获得具有高功率密度、中等工作温度和低成本的SOFC的方法是可行的。前两类研究都是假设孔隙率和颗粒直径在一维情况下的梯度变化,模拟结果不适用于双电极支持的电池设计;此外,双电极支持的电池可以处理一般意义上的不均匀多孔电极特性。

本文作者介绍的SOFC的功能梯度化电极模型均为单体电池模型。对单体电池展开一些机理及工程问题的总结,对减小电解质厚度和降低电化学反应损失的研究有一定的指导作用。为了增加电池的运营规模和广度,必须采用堆叠模式,但在电堆内部会有气体、温度、电流密度及机械强度等问题。在此基础上,还可从以下几个方面展开探索:

通过3种形式的功能梯度电极的协同/耦合,进一步提高电化学反应速率,降低极化损失;开发SOFC模型,处理不均匀多孔电极特性;依据现有的模型建立SOFC电堆计算流体动力学模型,分析SOFC电堆中的功能梯度电极的影响,从而优化设计,延长使用寿命,提升性能。