起重机可控硅技术的应用与改进

河钢股份有限公司承德分公司 刘跃强

长期以来人们在电动机的调速和转矩控制上做过了大量的研究,尝试过使用各种不同形式的调速方法,随着大功率和高开关频率的半导体器件的开发研制成功,可控硅整流技术普及应用广泛。

C钢铁企业280吨铸造起重机电机调速控制应用最多的是采用MH美恒公司研制和开发的THYROMAT系列可控硅定子调压调速装置,通过调压和正反向接触器切换完成三相绕线式电动机的调速。由于接触器本身寿命问题,线路感应电压问题,容易出现“非指令性”动作现象,通过升级改造,将接触器换向方式升级为可控硅换向方式,从而杜绝了因接触器造成的设备间歇性故障现象。

本文首先介绍了起重机电机调压调速原理,对接触器控制与可控硅控制方式进行了比较,以案例形式对C钢铁企业280吨铸造起重机的“非指令性”动作现象进行分析和改进,有效提升了设备运行的稳定性。

1 电机控制方式

1.1 接触器控制

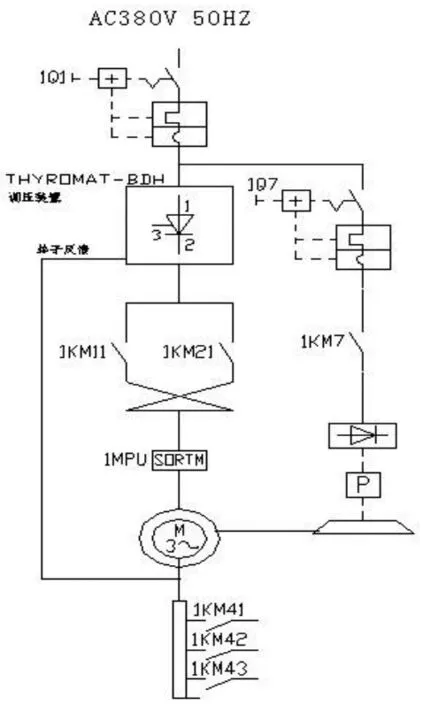

起重机电机的运行通常由多台交流接触器控制,C钢铁企业50吨位以上的起重机起升机构,均采用了定子调压调速装置和接触器配合控制方式,如图1所示。本文对于传统接触控制不进行详述。

图1 起升机构控制原理图

换向接触动作时,电机得电驱动起升机构运行。当给定的上升指令到某一档时,定子调压调速装置控制上升接触器吸合,控制电机沿着加速参数规定的模式平稳运行。当给定的下降指令到1、2、3档时,定子调压调速装置控制上升接触器吸合,由于被吊物自身重力拉到机构向下运行,使电动机处于反接制动状态;下降指令速度到4档时,定子调压调速装置控制下降接触器吸合,使电动机处于反向电动状态,如电动机下降速度超过同步速处于再生发电制动状态。

电机转子串接了电阻消耗低速运行时产生的热能,调整电机运行速度的变化。上升调速时,转子接触器吸合切除1段电阻,增加电机启动力矩;给定全速上升时,定子调压调速装置控制转子接触器闭合,分别切除2、3段电阻,使电机平滑过渡到全速,又使切换电流得到控制。下降调速时,为了降低电机电流,确保电机转矩足够,增加最后1段电阻,四段电阻全部串联到电机转子上;给定全速下降时,定子调压调速装置控制转子接触器闭合,分别切除2、3段电阻,使电动机处于再生发电制动时,速度限制在允许范围内。

1.2 可控硅控制

可控硅又称晶闸管是一种具有三个PN结的四层结构的大功率半导体器件。定子调压调速装置采用可控硅换向,通过控制可控硅的触发角度来改变背对背并联的可控硅进行换向,同时能够调节电机定子电压。装置具有电气连锁,以确保系统启动时,指令必须在零位才能动作。由于装置是沿斜波连续加速和减速的,能够电机和减速机等机构的冲击减到最小,电流可以限制在满载电流的两倍内。

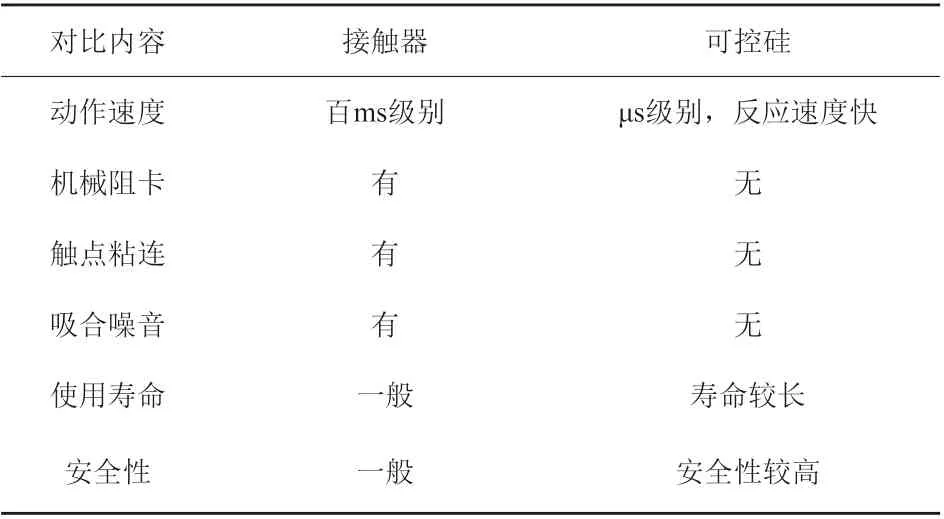

1.3 两种控制对比

起升机构采用可控硅换向不同之处,是由可控硅代替了交流接触器,放置于调压调速装置内部,优势主要体现在动作速度快、无机械阻卡、无触点粘连、无吸合噪音、使用周期长、安全性能高等方面,对比如表1所示。

表1 对比表

2 可控硅换向改造

C钢铁企业炼钢现场的钢包跨、加料跨共6台280吨铸造起重机的起升机构都是采用MH美恒公司研制和开发的THYROMAT系列可控硅定子调压调速装置产品,通过调压和正反向接触器切换完成三相绕线式电动机的调速,由于接触器机械阻卡、触点粘连、动作速度等原因,起升机构曾多次出现“非指令性”动作现象。论证后决定通过升级改造,将接触器换向方式升级为可控硅换向方式,从根本上杜绝因接触器造成的“非指令性”动作现象。

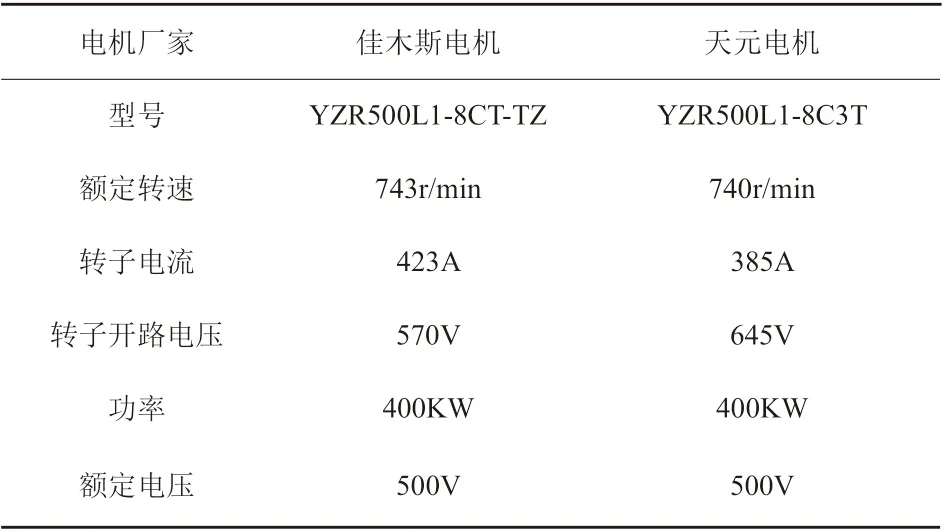

2.1 电机主要参数

钢包跨51#、52#、55#起重机和加料跨31#、32#起重机主起升系统的主要参数相同,主起升系统采用绕线式电动机双驱动,其中31#、32#、55#起重机电动机为天元产的400KW电机,51#、55#起重机主起升电机为佳木斯产的400KW电机。主起升吨位280吨,主起升钩头速度1-10m/min,主起升电机参数如表2所示。

表2 主起升电机参数

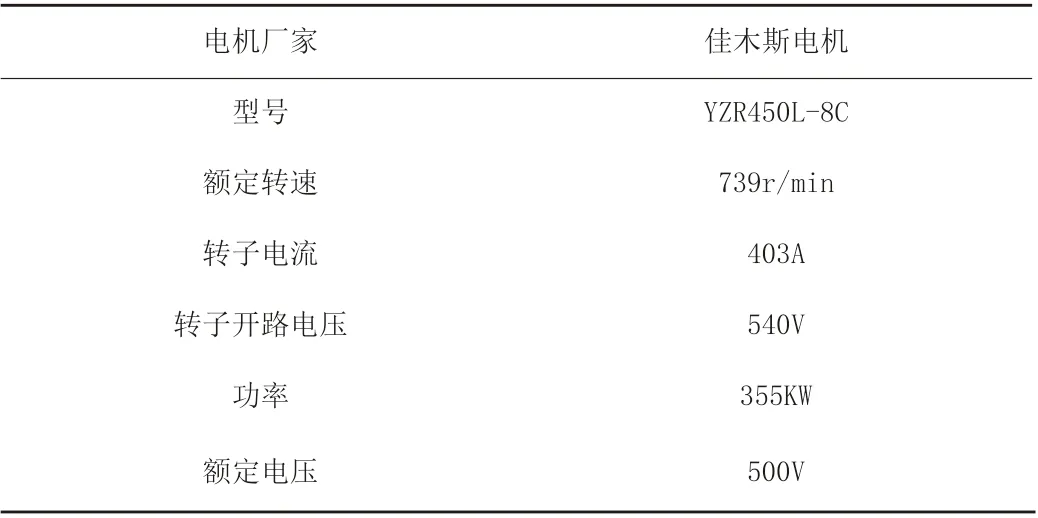

加料跨35#起重机主起升主要参数与其他5台起重机不同,35#起重机主要用于提钒炼钢,不负责吊运-18米地坑接铁水的钢包,所用电机为佳木斯产355KW电机。主起升吨位280吨,主起升钩头速度0.8-8m/min,主起升电机参数如表3所示。

表3 主起升电机参数

2.2 现场问题分析

在重载下降4档全速运行时,司机档位回至3档,主起升钩头速度不减反增,且电机发出异响,即出现“非指令性”动作现象。通过多种模拟测试,发现主起升的换向接触器1KM2的辅助触点有损坏的情况,也发现PLC程序中缺少相应保护功能。

分析主起升控制过程,正反向接触器1KM1,1KM2有机械互锁也有电气互锁,当下降4档运行时,即1KM2接触器吸合,当档位回至3档时,正常1KM2断开,1KM1吸合,电机处于反接制动状态,减速至3档速度。但由于1KM2的辅助触点损坏,PLC中又未有相关保护,造成1KM1无法吸合,电机失电无力矩,重物处于自由落体向下运行,电机发出异响,发生“非指令性”动作现象。

2.3 改进措施及效果

根据模拟测试现象对280吨铸造起重机主起升PLC程序进行重新设计,尤其是需要调压装置与PLC的联合保护控制增加保护功能,例如(不限于以下保护功能):接触器故障保护、单电机误选择故障保护、电动机电流不平衡故障保护、抱闸接触器的保护等。

主起升机构换向接触器曾多次出现故障,为了提高可靠性增强安全性必须进行升级改造。不采用接触器换向方式,采用可换硅换向式的无触点调压调速装置驱动,带DP通讯功能,将运行数据通过PLC传输到PDA储存显示。替换下元件可作为其他车备件,彻底解决由换向接触器故障引起的“非指令性”动作现象。

C钢铁企业炼钢现场6台280吨铸造起重机的起升机构升级改造后,已经使用1年多,再未出现“非指令性”动作现象。可控硅换向式的无触点调压调速装置具有DP通讯功能,通过PLC监控,有效地诊断当前状态是否异常,改进的双抱闸控制方式,大大提高了设备运行的安全性。