生浆法制作豆腐的工艺优化

何婉莹,黄展锐,赵良忠,刘海宇,周小虎,陈浩,周晓洁

(邵阳学院食品与化学工程学院,豆制品加工与安全控制湖南省重点实验室,湖南邵阳 422000)

豆腐是大豆蛋白的高度胶凝型产品,含有丰富的蛋白质、异黄酮、维生素、矿物质等营养成分,具有极高的营养价值,是最具开发和食用潜力的营养食品之一[1]。豆腐的高蛋白功效使其在国民日常膳食中起着不可或缺的作用,长期食用豆腐会减少一些常见慢性疾病的发生,例如高血压、高血脂、冠心病、心脑血管硬化等[2,3]。

豆腐加工历史悠久,其加工工艺多样复杂,包括大豆浸泡、研磨、豆浆加热、过滤、凝固和压榨等工序,其中制浆是豆腐生产过程中的核心关键工序[4]。不同制浆工艺不仅对豆浆营养物质提取率及豆浆稳定性起着决定性作用,而且对豆腐品质和风味有显著影响[4,5]。生浆法是将大豆匀浆液先过滤得到豆浆再煮沸制成豆腐的一种常用工艺方法。生浆工艺是将浸泡好的大豆磨浆,将磨好的大豆匀浆液过滤筛分离豆渣得到“生豆浆”,再进行加热煮浆及后续操作制备豆腐的工艺方法,该工艺对厂房、设备等要求比较低,操作方便且效率高,是我国农家及大部分企业生产豆腐最常用的制作方法[6]。

大量研究表明,豆腐产率高低和品质好坏,与大豆匀浆液粗细程度、煮浆与分离先后顺序、加热温度及时间、凝固剂添加量、凝固时间等因素密切相关[7-9]。因此,研究不同加工工艺与豆腐品质评价指标之间的相关性,优化并确定最佳豆腐加工工艺参数,对豆腐生产者选择豆腐加工工艺、提高豆腐出品率、改善豆腐质构以及实现豆腐自动化生产具有重要价值。

豆清液是大豆蛋白与凝固剂反应而析出的上清液或豆腐在压榨制作过程中产生的黄色液体。据统计,豆制品工厂每加工1 t黄豆会产生2~5 t豆清液,直接排放极易污染环境并造成资源浪费,因此合理、高效地利用豆清液已成为趋势[10]。团队前期研究中,豆清液经多菌种协同发酵,制备成富含有机酸(乳酸、醋酸、柠檬酸等)和益生菌(乳酸菌、醋酸菌等)的豆清发酵液[11]。豆浆中大豆蛋白浓度一般低于10%,要想豆浆凝胶成型制作豆腐,必须加入凝固剂(例如石膏、MgCl2)促进豆浆蛋白形成凝胶[12,13]。近年来,豆清发酵液常用作豆腐凝固剂,其凝固机理是将豆浆pH调至大豆蛋白等电点附近使蛋白质形成凝胶生产豆腐[14]。研究表明,豆清发酵液能提高豆腐蛋白质及多糖提取率,通过豆清发酵液凝固制作出来的豆腐产品,营养价值高,韧性好,保水性高,风味独特[15,16]。

本研究基于豆清发酵液凝固蛋白制作豆腐原理,采用生浆加工工艺,以豆腐水分含量、保水性、得率和蛋白质含量为评定指标,研究豆水比、煮浆温度、煮浆时间以及豆清发酵液添加量对豆腐品质的影响,根据响应面设计优化实验,在提高豆腐产量及蛋白质含量基础上确定最优工艺参数,旨在为豆清发酵液豆腐标准化工业生产提供有效的技术支持和理论依据。

1 材料和方法

1.1 材料与试剂

大豆加拿大非转基因豆(蛋白质含量38%),购于岳阳市万越进出口贸易有限公司;豆清发酵液(总酸含量:4.49±0.1 g/L,蛋白酶含量:9.51±0.2 U/mL),豆制品加工与安全湖南省重点实验提供;消泡剂(食品级),南京金钥匙生物科技有限公司;氢氧化钠、盐酸、无水乙醇,购于北京中远华盾科贸有限公司;硫酸铜、硫酸钾、硫酸、硼酸,购于南京化学试剂股份有限公司;甲基红指示剂、溴甲酚绿指示剂、亚甲基蓝指示剂,购于上海振誉生物科有限公司。

1.2 仪器与设备

MZJJ-1 0.2 t熟浆集成设备,北京康得利智能科技有限公司;EL204型电子天平,特勒-托利多仪器有限公司;UV-1780型分光光度计,北京京科瑞达科技有限公司;UDK139型凯氏定氮仪,意大利VELP公司;VELOCITY18R型台式冷冻离心机,澳大利亚达卡米公司;GZX-9140MBE型电热鼓风干燥箱,上海博迅实业有限公司。

1.3 试验方法

1.3.1 单因素试验设置

以豆水比、煮浆温度、煮浆时间和豆清发酵液添加量为单因素,按照Box-Behnken原理设计实验方案,运用响应面分析法建立二阶多项非线性回归方程和数据模型,以豆腐得率和蛋白质含量为指标优化豆腐工艺。豆水比选择1:3、1:4、1:5、1:6、1:7(m:m)五个水平;煮浆温度选择95 ℃、100 ℃、105 ℃、110 ℃、115 ℃五个水平;煮浆时间选择0 min、3 min、6 min、9 min、12 min五个水平;豆清发酵液添加量选择15%、20%、25%、30%、35%五个水平。在确保其他因素都不变的情况下,通过控制变量法改变其中一个因素,探究该因素对豆腐得率、蛋白质含量、保水性和水分含量的影响。

1.3.2 生浆工艺制作豆腐流程

工艺流程:

大豆→精选→洗净→浸泡→加水磨碎→浆渣分离→(豆渣再洗净分离)→加热→豆浆→豆清发酵液点浆→凝固→破脑→压榨→豆腐

1.3.3 豆腐得率的测定

豆腐得率参照Cai等[17]方法进行测定。每组取三份5.0 g豆腐样品,放入恒重的称量瓶中称量并记录。大豆样品放入干燥箱中干燥(101~105 ℃)4 h后取出,在干燥器内冷却30 min,称量并记录。豆腐湿重与大豆样品风干重的比值即为豆腐得率(g/100 g)。

1.3.4 豆腐蛋白质含量的测定

采用全自动凯氏定氮仪测定豆腐蛋白质含量[11]。每组取三份2.0 g豆腐于消化管中,向管中加入催化剂(6 g K2SO4+0.4 g CuSO4·5H2O)和20 mL浓H2SO4,置于消化器上按设定程序加热消化。消化程序为:160 ℃,30 min;420 ℃,120 min。消化至消化管中的液体呈绿色透明状,取出冷却,加入50 mL水。配置40% NaOH、溴甲酚绿-甲基红指示剂、0.1 mol/L HCl吸收液于全自动凯氏定氮仪的各对应容器中,设定程序,将消化液上机进行测定。记录滴定数据,蛋白质换算系数选择6.25,根据式(1)计算豆腐蛋白质含量。

式中:

X——样品蛋白质含量,%;

V1——样品滴定消耗盐酸标准溶液体积,mL;

V2——空白滴定消耗盐酸标准溶液体积,mL;

c——盐酸标准滴定溶液浓度,mol/L;

0.0140——1.0 mL盐酸(0.1 mol/L)标准滴定溶液相当的氮的质量,g;

m——样品的质量,g;

F——氮换算为蛋白质的系数=6.25。

1.3.5 豆腐水分含量的测定

采用恒重法测定豆腐水分含量[11]。每组取三份5.0 g豆腐样品,放入干燥至恒重的称量瓶中,精密称量并记录后,放在干燥箱中干燥(101~105 ℃),干燥4 h后取出,在干燥器内冷却30 min,重复干燥至恒重,称量并记录质量。前后质量差与豆腐质量的比值即为水分含量。

1.3.6 豆腐保水性的测定

保水性参照Pμppo等[18]方法并稍加修改进行测定。每组取三份5.0 g豆腐样品,放于底部有脱脂棉的50 mL离心管中,以1000 r/min转速离心10 min后称量豆腐质量并记录,将称重后的豆腐稍加粉碎置于105 ℃下干燥4 h后取出,称量并记录质量。根据式(2)计算豆腐保水性。

式中:

WHC——表示豆腐保水性,%;

W1——离心后豆腐质量,g;

W0——干燥后豆腐质量,g。

1.3.7 响应面优化试验

在单因素基础上,选取豆水比、煮浆温度、煮浆时间和豆清发酵液添加量中影响较大的因素进行响应面试验,以豆腐得率和蛋白质含量为参考指标进行试验优化,每组进行3次重复试验。

1.3.8 验证性试验

根据响应面优化方案和工艺参数设置生浆工艺优化前后两个试验组制作豆腐,每组重复3次,评价实验组之间豆腐得率和蛋白质含量变化差异。

1.4 数据处理及分析

实验数据均以“平均值±标准差”表示,使用SPSS 22.0、Origin 2018和Design-Expert 8.0进行统计分析和方差分析,显著和极显著水平分别设置为p<0.05和p<0.01,以识别各组间显著性差异。

2 结果与分析

2.1 单因素试验结果

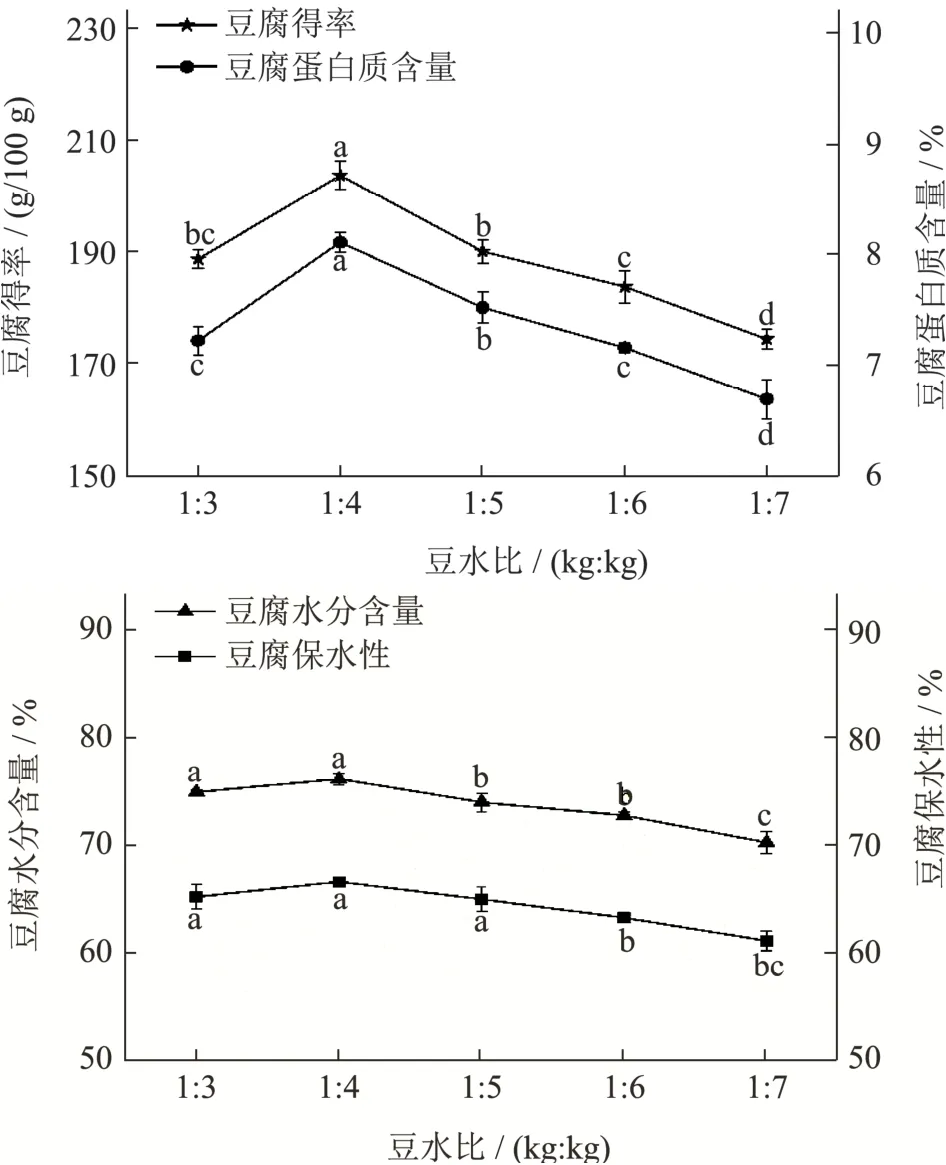

2.1.1 生浆工艺豆水比对豆腐品质特性的影响

生浆工艺中不同豆水比对豆腐品质特性的影响如图1所示。随着磨浆豆水比下降,豆腐得率、蛋白质含量、水分含量和保水性均呈先增加然后减少趋势。其中豆腐得率和蛋白质含量在豆水比为1:4时达到最高值,且存在明显相关性。其原因可能是磨浆水量较低时,豆浆中蛋白质浓度较高,而添加一定量的豆清发酵液时,豆清发酵液中氢离子和蛋白酶与豆浆发生反应,促进蛋白质凝胶形成而提高豆腐得率[19,20]。随着磨浆水量增高,豆浆中蛋白质含量被稀释而降低,豆清发酵液中氢离子和蛋白酶含量逐渐降低,一方面是由于蛋白质凝胶形成不完全,导致豆腐得率和蛋白质含量下降,另一方面是由于豆腐三维网络结构不致密,导致豆腐水分含量和保水性降低。因此选择1:3、1:4和1:5(m:m)豆水比进行响应面试验用于进一步优化。

图1 生浆工艺中不同豆水比对豆腐品质特性的影响Fig.1 Effects of different soybean to water ratios on tofu quality characteristics in FBBT

2.1.2 生浆工艺煮浆温度对豆腐品质特性的影响

生浆工艺中不同煮浆温度对豆腐品质特性的影响如图2所示。豆腐得率、蛋白质含量、水分含量和保水性随煮浆温度升高呈先增后降变化趋势,其中豆腐得率在105 ℃时显著增高并达到最大值204.33 g/100 g。其原因可能是由于煮浆温度上升,大豆蛋白分子构象发生改变,从天然的β折叠状态变为展开状态[21],大豆蛋白亲水基团充分暴露,有利于大豆蛋白溶于水[22]和蛋白粒子扩散[23,24],从而提高豆腐得率和蛋白质含量。当温度过高时,豆浆蛋白质分子过度变性,蛋白质二级结构遭受破坏,疏水基团和活性基团失活,致使豆腐三维网状结构稳定性随温度增加而逐渐下降,最终导致豆腐各项品质特性下降。因此选择100 ℃、105 ℃和110 ℃煮浆温度进行响应面试验用于进一步优化。

图2 生浆工艺中不同煮浆温度对豆腐品质特性的影响Fig.2 Effects of different boiling temperatures on tofu quality characteristics in FABT

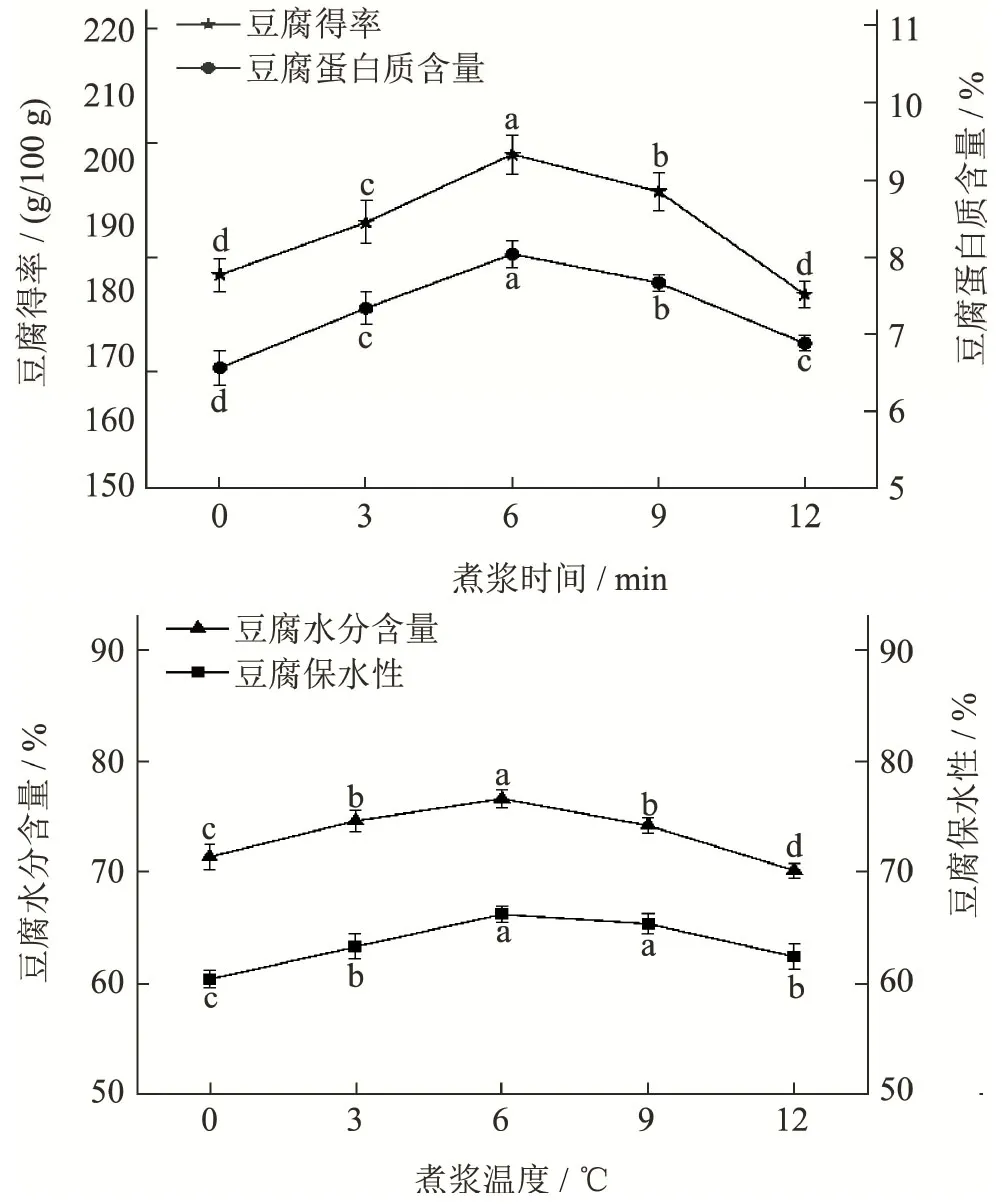

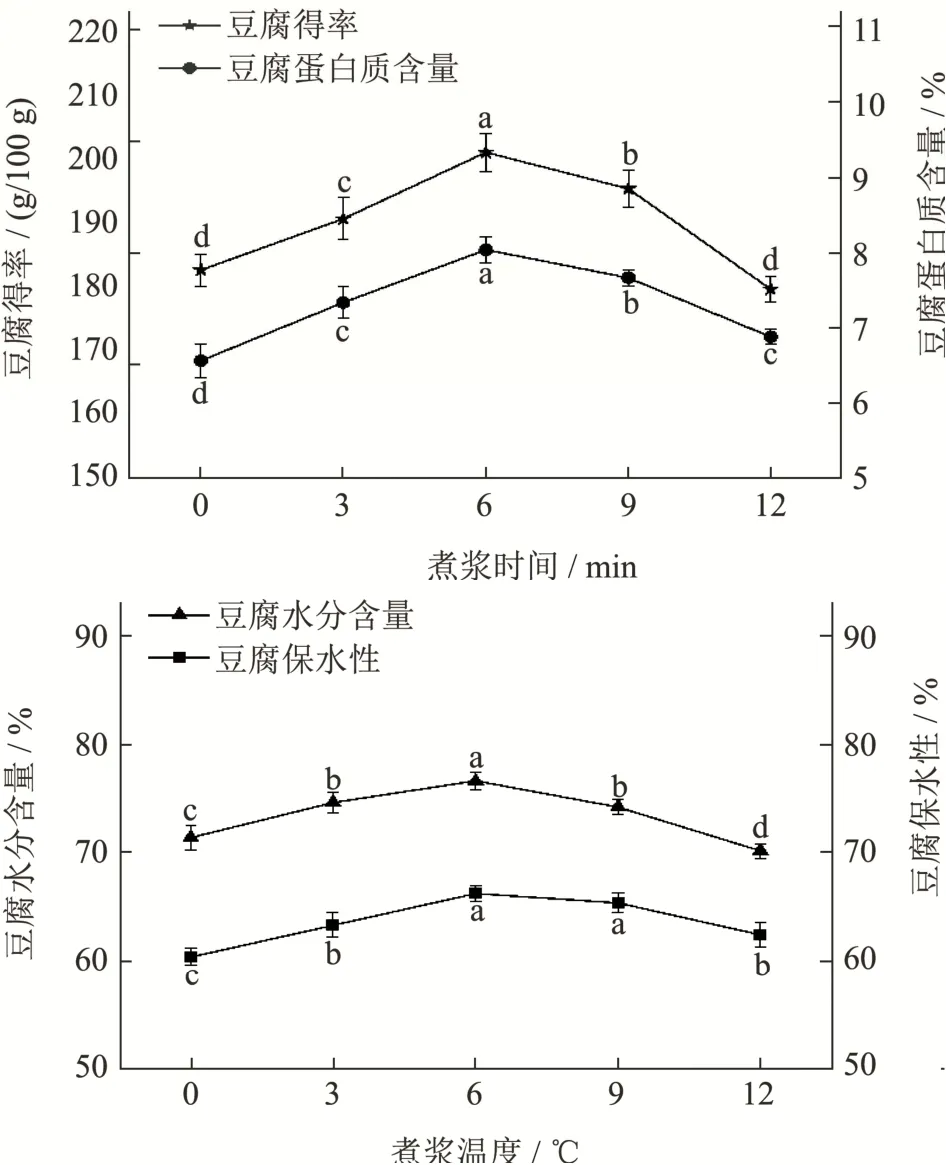

2.1.3 生浆工艺煮浆时间对豆腐品质特性的影响

生浆工艺中不同煮浆时间对豆腐品质特性的影响如图3所示。随着煮浆时间延长,豆腐得率、蛋白质含量、水分含量以及保水性均呈先增后降变化趋势,均在6 min达到最高值,表明生浆工艺最优煮浆时间为6 min。推测原因可能是由于煮浆时间延长(≦6 min),蛋白分子内部的巯基和疏水性基团被暴露出来,这些基团通过二硫键以及疏水相互作用等形成聚集体[25],能增强豆腐凝胶强度,从而使豆腐得率和蛋白质含量增加,失水率减小。当煮浆时间过长(>6 min),豆浆蛋白分子的疏基发生过度氧化[26],引起豆腐三维网络结构发生改变,导致豆腐品质指标下降。因此选择3 min、6 min、9 min煮浆时间进行响应面试验用于进一步优化。

图3 生浆工艺中不同煮浆时间对豆腐品质特性的影响Fig.3 Effects of different boiling times on tofu quality characteristics in FABT

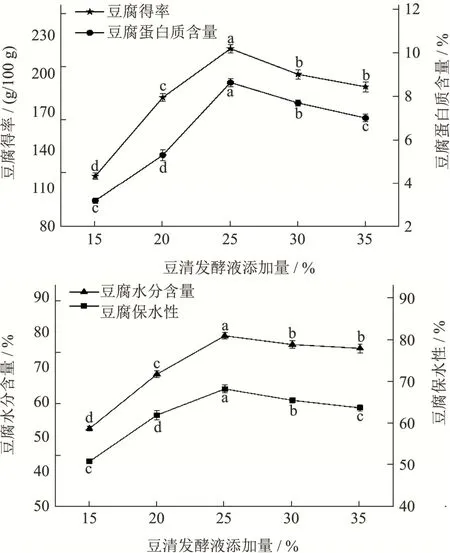

2.1.4 生浆工艺豆清发酵液添加量对豆腐品质特性的影响

生浆工艺中不同豆清发酵液添加量对豆腐品质特性的影响如图4所示。随着豆清发酵液添加量增多,豆腐各项品质特性指标均在15~25%时显著增高(p<0.05),其原因可能是因为豆清发酵液中含有大量的乳酸等有机酸,可产生H+降低豆浆pH,而弱酸性蛋白负离子易获取H+,降低了蛋白质表面带电量而呈电中性,从而构成了较为稳定的豆腐凝胶体系[27]。但豆腐各项品质特性指标均在30%~35%时略有下降,其原因可能是由于H+浓度增高,干扰了豆浆蛋白分子之间的凝结力,致使豆腐三维网络胶凝结构松散[28],最终导致豆腐各项品质特性指标出现下降。因此选择20%、25%、30%豆清发酵液添加量进行响应面试验用于进一步优化。

图4 生浆工艺中不同煮浆温度对豆腐品质特性的影响Fig.4 Effects of different FYW contents on tofu quality characteristics in FABT

2.2 豆腐生浆工艺条件响应面优化试验结果

2.2.1 响应面优化试验结果

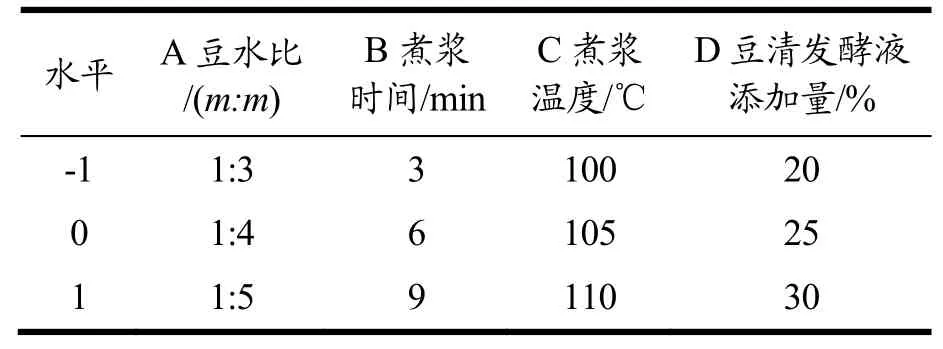

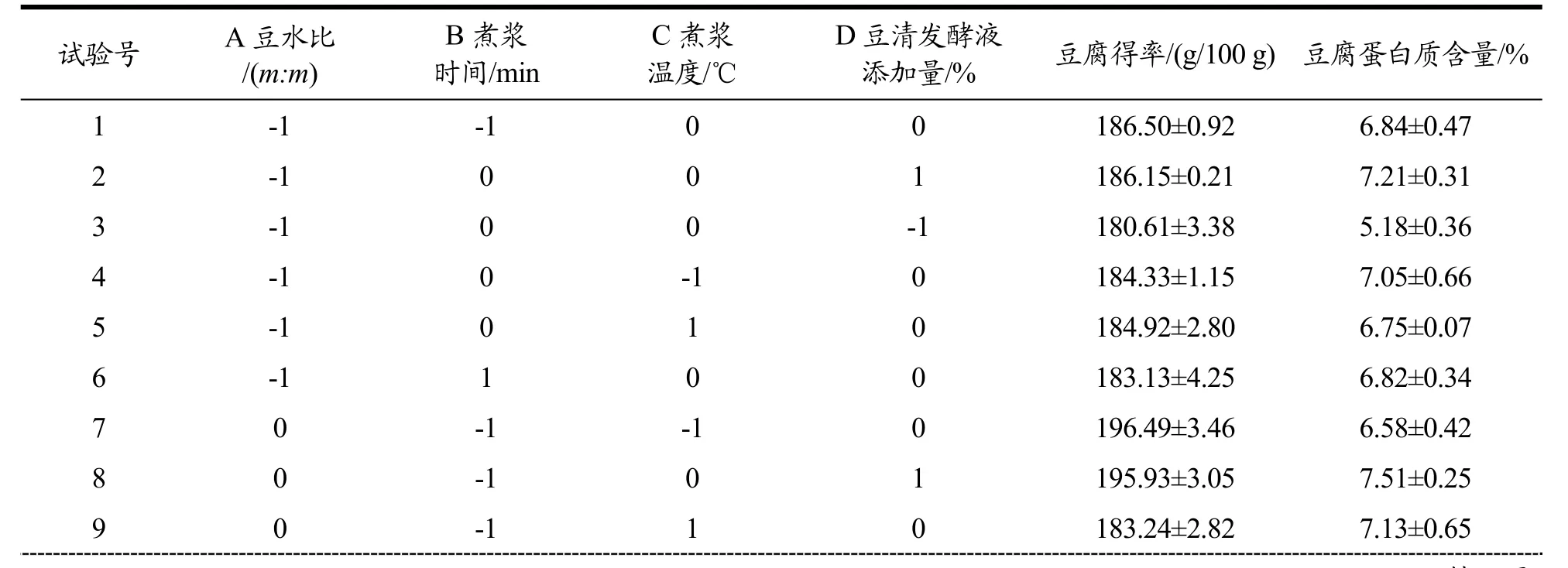

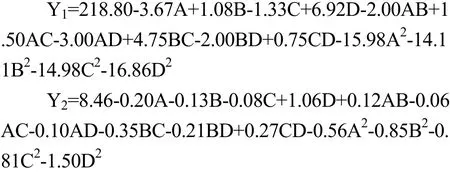

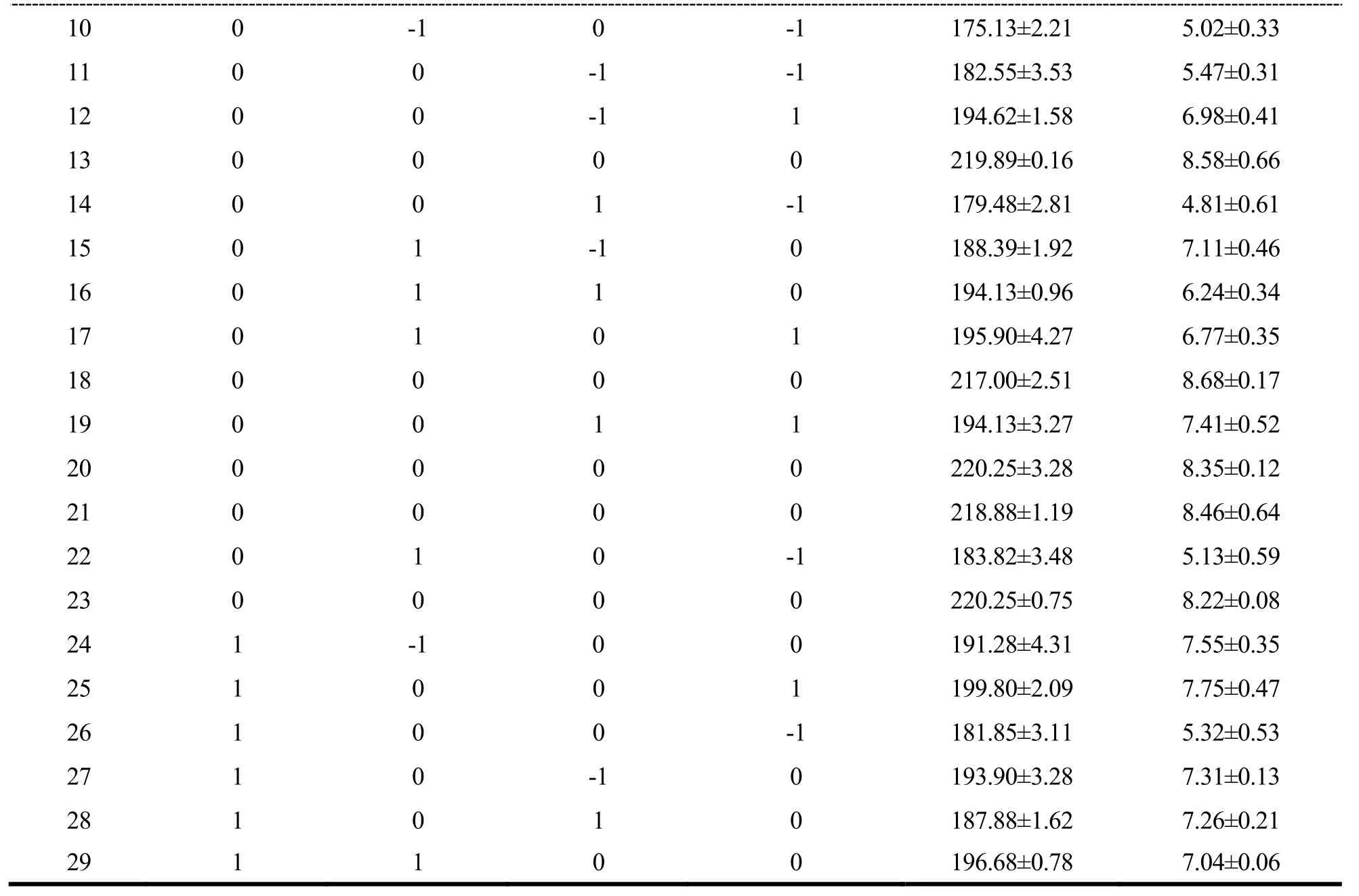

选取豆水质量比(A)、煮浆温度(B)、煮浆时间(C)和豆清发酵液添加量(D)4个因素3个水平进行响应面试验,以豆腐得率和蛋白质含量为参考指标进行试验优化,响应面试验因素水平设置见表1。响应面试验结果如表2所示,通过Design-expert 8.0软件对数据进行多元回归拟合,得到豆清发酵液豆腐得率(Y1)和蛋白质含量(Y2)的二次多项式回归方程为:

表1 响应面试验因素水平表Table 1 Level of response surface test factors

表2 工艺优化响应面试验结果表Table 2 Response surface test results of process optimisation

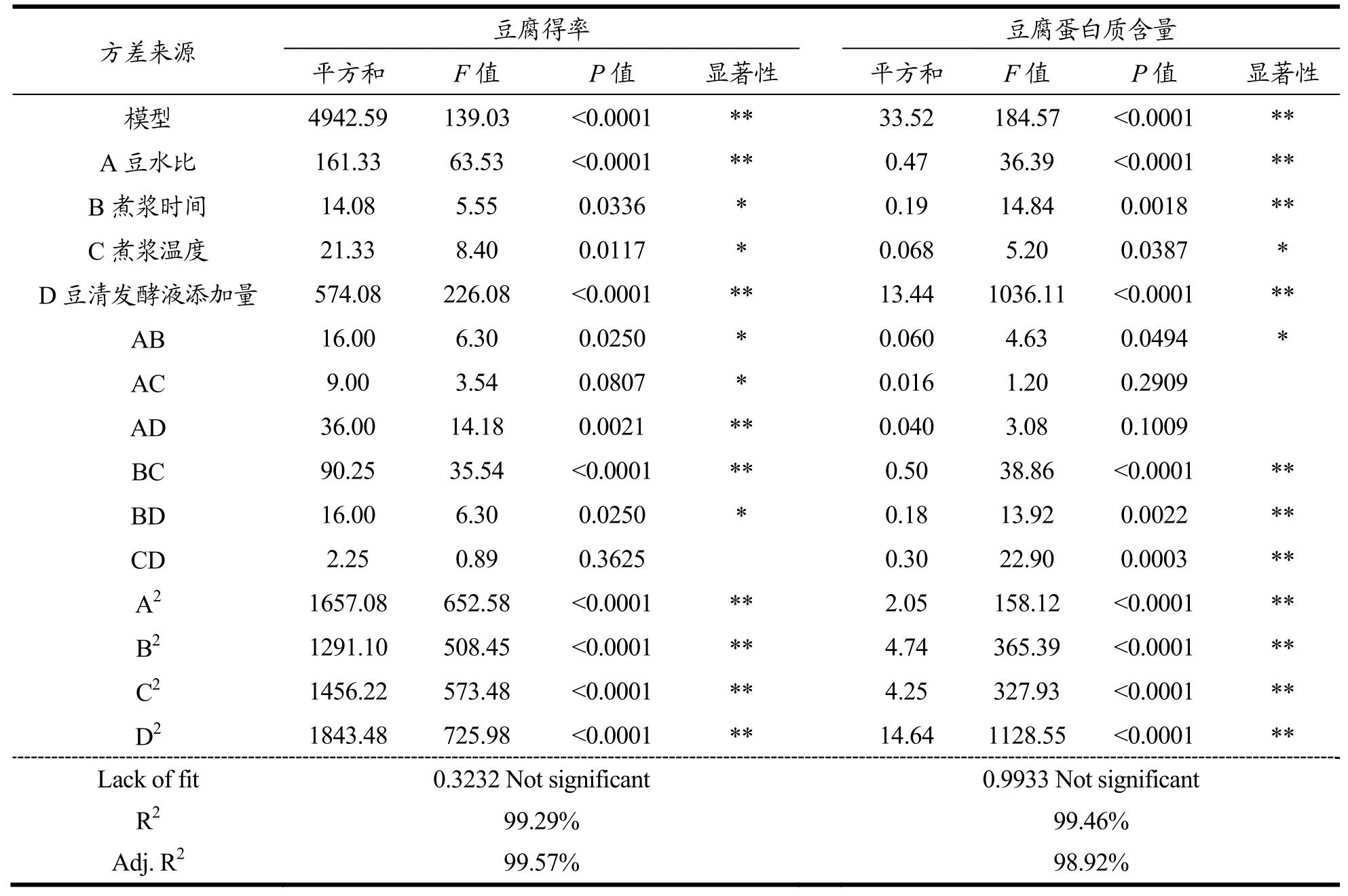

由表3响应面试验结果方差分析可知,豆腐得率和蛋白质含量模型P1、P2均小于0.01,表明回归模型影响呈极显著(p<0.01)。失拟项P1=0.3232>0.05、P2=0.9933>0.05,可知两个模型失拟项不显著,表明模型可靠。实验校正系数R12=99.29%、R22=99.46%,修正系数R12=98.57%、R22=98.92%,说明两个方程能够较好的反应各个单因素之间关系,拟合度高且实验误差小,能分别解释98.57%豆腐得率和98.92%豆腐蛋白质含量响应值变化,可用于对豆腐生浆工艺进行分析与预测。

表3 豆腐得率和蛋白质含量响应面试验结果方差分析Table 3 Analysis of variance of response surface methodology for tofu yield and protein content

接上页

通过分析两个模型回归方程及方差分析结果可知,各因素影响豆腐得率大小依次为:D(豆清发酵液添加量)>A(豆水比)>C(煮浆温度)>B(煮浆时间);影响豆腐蛋白质含量大小依次:D(豆清发酵液添加量)>A(豆水比)>B(煮浆时间)>C(煮浆温度),说明豆清发酵液添加量对豆腐得率和蛋白质含量的影响最大,豆水比的影响其次。豆清发酵液添加量起主要作用,表明豆清发酵液决定了豆腐凝胶成型与否,当豆清发酵液添加量过低时,不能与豆浆充分反应促进凝胶成型;当豆清发酵液添加量过高时,会引起豆清液大量析出及营养物质流失,导致豆腐得率和蛋白质含量下降[29,30]。

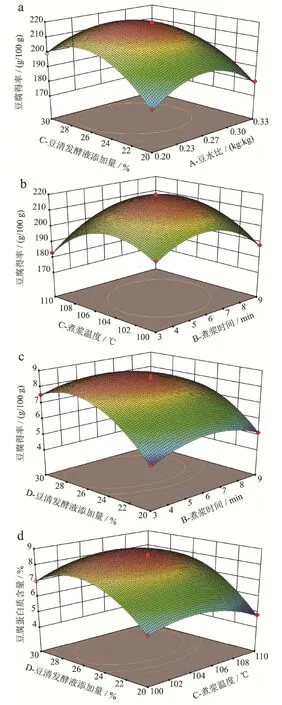

2.2.2 交互作用分析

响应面模型可直观地、生动地描述两个变量(因素)之间的交互作用,表达不同变量(因素)对某一性状指标的影响情况。豆水比、煮浆时间、煮浆温度和豆清发酵液添加量之间的相互作用对豆腐得率和蛋白质含量的影响如图5所示。由图可知,每两个因素相互影响总体呈抛物线型关系,均出现先增高后下降变化趋势,且存在一个极值,该值即为该响应面最优值。同时,3D曲面图中曲线越陡表明该因素对豆腐得率或蛋白质含量的影响越显著。由图可知,A(豆水比)和D(豆清发酵液添加量)、B(煮浆时间)和C(煮浆温度)之间的交互效应对豆腐得率影响极显著(p<0.01),这与回归方程Y1中各偏回归系数显著性检验结果相吻合。B(煮浆时间)和D(豆清发酵液添加量)、C(煮浆温度)和D(豆清发酵液添加量)之间的交互效应对豆腐蛋白含量影响极显著(p<0.01),这与回归方程Y2中各偏回归系数显著性检验结果相吻合。

图5 各两因素交互作用对豆腐得率和蛋白质含量影响Fig.5 Effects of the interaction of two factors on tofu yield and protein content

2.2.3 最优条件及验证实验

根据Design Expert 8.0软件得出的优化方案,可知豆腐得率最佳工艺参数配比为:豆水比为1:4,煮浆时间为5.91 min,煮浆温度为104.87 ℃,豆清发酵液添加量为26.44%;蛋白质含量最佳工艺参数配比为:豆水比为1:4,煮浆时间为6.10 min,煮浆温度为104.88 ℃,豆清发酵液添加量为26.50%。通过R2大小比较以及考虑到实际操作情况,将工艺条件改为水豆比为1:4,煮浆时间为6.0 min,煮浆温度为105 ℃,豆清发酵液添加量为26.5%。在以上得出的最佳组合条件下设置验证试验并重复3次,测定豆腐得率和蛋白质含量分别为224.09 g/100 g、8.68%,结果吻合预测值,比实验优化前豆腐得率提高33.15 g/100 g,蛋白质含量提高3.29%。

3 结论

本实验基于豆清发酵液凝固大豆蛋白原理下,研究不同工艺条件对豆腐品质特性的影响,设计响应面优化试验,确定生浆工艺制作豆腐的最优工艺条件。通过研究发现豆水比、煮浆温度、煮浆时间和豆清发酵液添加量对豆腐得率及蛋白质含量均有显著影响,其中豆清发酵液添加量对豆腐得率和蛋白质含量影响最显著。在单因素试验结果基础上,利用响应曲面法进行二次回归方程拟合、方差分析和交互作用分析,确定生浆工艺制作豆腐的最佳工艺参数为豆水比1:4(kg:kg),煮浆时间6.0 min,煮浆温度105 ℃,豆清发酵液添加量26.50%,根据以上工艺参数制作的豆腐得率和蛋白质含量分别为224.09 g/100 g、8.68%。研究结果可为高品质、高产量豆腐标准化工业生产提供有效的技术支持和理论依据。