预应力高性能混凝土预制盖梁制作与钢束张拉优化

石 玉

上海公路投资建设发展有限公司 上海 201108

装配法施工的施工速度快、施工质量好、安全文明施工效果好,在工程建设中的应用越来越广泛。预应力盖梁是桥梁工程中的重要构件,承载上部结构荷载,其预制质量直接影响桥梁质量,钢束张拉工序对施工速度和交通运行也有重大影响[1-5]。

目前,预应力高性能混凝土盖梁预制工艺尚不成熟,通过研究,在上海某采用装配法施工的桥梁建设中,对盖梁预制过程中的工艺、工序、精度、模板等进行严格把控,确保了预制盖梁的成品质量,通过对钢束张拉次数进行优化,减小对社会交通的影响,缩短了工期。

1 结构概况

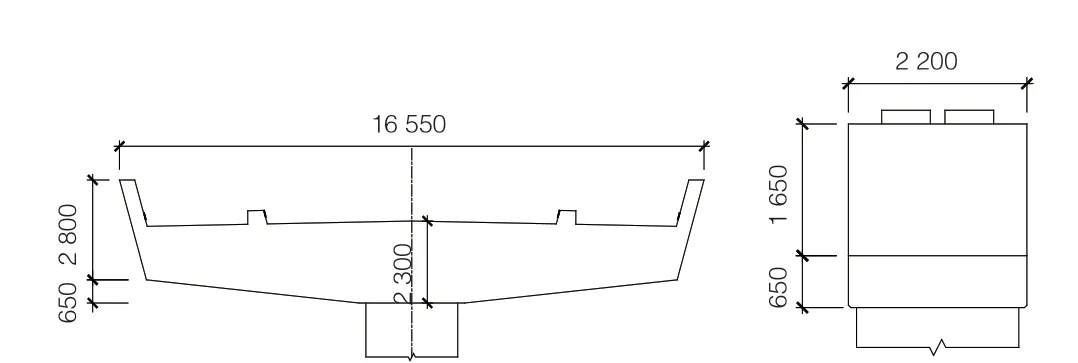

上海某桥梁项目采用3 0 m 跨简支小箱梁,桥宽17.5 m,独柱墩,预应力混凝土大挑臂平头盖梁,为了降低自重,采用高性能混凝土。盖梁在道路中心线高度为2.3 m,在端部高度为1.5 m,横桥向宽度为16.55 m,顺桥向宽度为2.2 m,总质量约180 t,其构造示意见图1。

图1 盖梁构造示意

立柱尺寸为2.6 m×2.0 m,盖梁与立柱固接,盖梁中预留波纹管,盖梁吊装架设后灌浆固结。

原设计盖梁的混凝土强度等级为C60,预应力配束情况如图2所示。

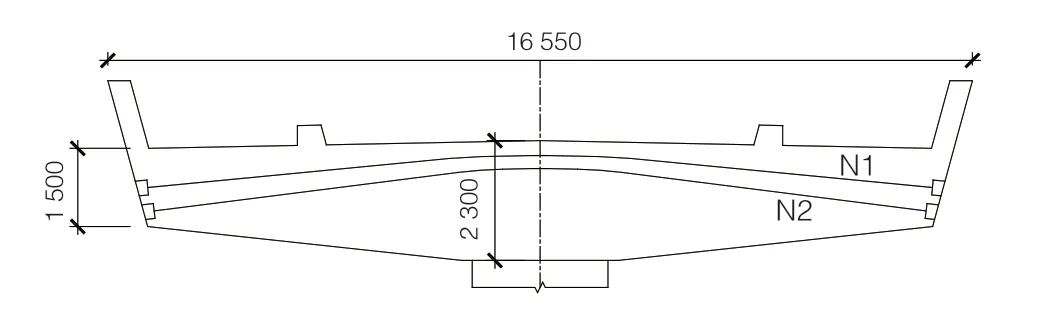

图2 盖梁配束示意

上下各配5束15φ15.2 mm的预应力钢绞线,分2批次张拉,在工厂完成盖梁浇筑后,张拉第1批N1和N2钢绞线束(各3根),完成梁体架设和横向湿接缝连接后,张拉第2批N1和N2钢绞线束(各2根)。

2 钢束张拉次数优化

由于施工所在地交通流量大,为减少施工对现场交通的影响,同时规避现场预应力张拉搭设吊篮存在的施工风险隐患,将钢束张拉由2次张拉调整为工厂内1次张拉,盖梁材料及吊点位置作相应调整。具体如下:

1)结合吊具,吊点距离由4 m调整为4.4 m。

2)盖梁底缘增加1排钢筋,提高底缘配筋率。

3)混凝土强度等级由C60调整为C70。

上述调整皆有利于提高盖梁在施工期间的抗拉能力。

3 盖梁预制

3.1 施工流程

原材料检验→钢筋下料→胎架安装→波纹管安装→钢筋绑扎→钢筋笼检查→钢筋笼入模→模板安装→模板稳定加固→混凝土泵送→拆模养护→存储吊运→盖梁运输→出厂安装

3.2 盖梁钢筋笼

1)盖梁钢筋下料。预制盖梁的钢筋加工包括φ32 mm主筋、φ20 mm构造钢筋、φ12 mm/φ16 mm箍筋。钢筋应具备出厂质量证明书,待外观验收合格后,按检验批进行试验,合格后方可使用。钢筋加工车间内储存的棒材钢筋安放于专门设计的钢筋堆放架中,有利于不同规格直径、不同规格长度的钢筋分开放置。调整后的钢筋堆放架减少了分隔间距,有效解决了底层钢筋长期堆放不使用的情况,减少了棒材钢筋的浪费。预制盖梁钢筋规格为φ12 mm至φ16 mm,主要为箍筋及分布筋,钢筋直径为小规格型号。厂内统一采用进口的高精度钢筋弯曲设备,同时为减少钢筋的损耗及弯配的速度,采用盘螺钢筋进行加工,钢筋不间断下料,几乎没有余料,可有效控制钢筋损耗成本,节省上料及切断时间。构件主筋采用直螺纹机械连接接头的形式连接,接头按照行业标准JGJ 107—2016《钢筋机械连接技术规程》,严格控制每个接头的质量,满足一级接头标准。盖梁其余钢筋皆是直条钢筋,根据需要的母材长度进行挑选、剪切及弯曲,和盘螺钢筋一样同样采用进口高精度弯曲设备进行加工,以保证钢筋尺寸符合要求,且精度控制在±2 mm以内。

2)盖梁胎架安装验收。预制盖梁钢筋笼的加工采用现今较为成熟的钢筋模块化精加工工艺,盖梁钢筋笼于专用胎架上制作加工成形,钢筋胎架须有足够的强度、刚度、稳定性以及适当的变化性,根据盖梁的尺寸大小随意地变换宽度、长度的间距,且钢筋笼制作的控制偏差小于2 mm。盖梁钢筋笼胎架由底座、支架、挂片及定位平台四部分组成。底座主要起到调平支撑的作用,支架用来固定,挂片根据梁形调整相对间距,同时起到固定钢筋间距的作用,材质皆由槽钢及H型钢组合而成。严格控制钻孔精度,孔的精度直接影响钢筋的精度,需保证相对误差小于1 mm。钢筋笼胎架拼装前,对各个部件进行验收复测,调整立杆间距和垂直度,实测挂板规格及钢筋孔位,严格把控每一道安装步骤。

3)盖梁钢筋笼绑扎。

① 首先进行波纹管模块的设计制作与安放,轴线位置及进出浆口的避让位置极其关键。

② 根据设计图纸安放顶部主筋,间距位置关系着保护层的大小。长梁制作时需提前安装机械套筒。

③ 安装顶部盖梁内箍筋。

④ 安装横向箍筋,严格控制间距及边线位置。

⑤ 根据细化预应力曲线图,安放波纹管定位钢筋,穿入波纹管,焊接波纹管固定钢筋。

⑥ 安装侧面分布钢筋。

⑦ 安装横竖向拉钩及垫块。

⑧ 预埋件埋设,如伸缩缝钢筋、接地、球钢支座钢板以及其他措施预留埋件。

每个盖梁都需按照步骤一一实施,每道工序都体现在工序卡中,由验收人员及班组长共同验收,满足设计及规范要求后进入下一道工序。

4)盖梁钢筋笼辅助安装措施。盖梁吊点为钢绞线吊点,吊点布置于盖梁顶部,吊点间距根据盖梁质量、长度及弯矩计算。采用6φ15.2 mm的钢绞线,伸出长度为220 mm,端面增加50 mm深倒角,实际埋深930 mm,预埋的最底部采用锚板及P锚挤压套的形式加强。吊点处的外露钢绞线由直径2 cm的白皮铁管包裹,对折弯曲半径约10 cm。钢绞线吊点安装控制要点:精确计算构件质量,加工合适股数的钢绞线,计算吊点的横向及竖向间距,横向位置根据盖梁负弯矩位置以及现场工况确认,锚固深度需在核心混凝土内且大于1 m,吊点外露处以下逐层加装钢丝网片,至少3层。

5)盖梁钢筋笼吊装。盖梁钢筋笼最大质量为20 t,吊装采用吊装扁担,扁担与盖梁钢筋笼用多道同样长度的铁链连接,保证钢筋笼均衡受力,控制不发生非弹性形变。

3.3 盖梁入模

1)模板安装验收。

① 底模:采用整体式组合钢底模,由两侧翼板底模及中间底模组成,底模采用方钢及槽钢组合而成,面板钢板厚度需大于8 mm,中间底模需设置定位螺栓,方便盖梁内波纹管模块及套筒组的定位(图3)。

图3 盖梁底模

② 侧模:采用钢木结合模板,由外侧钢板作为内侧木模的支撑。

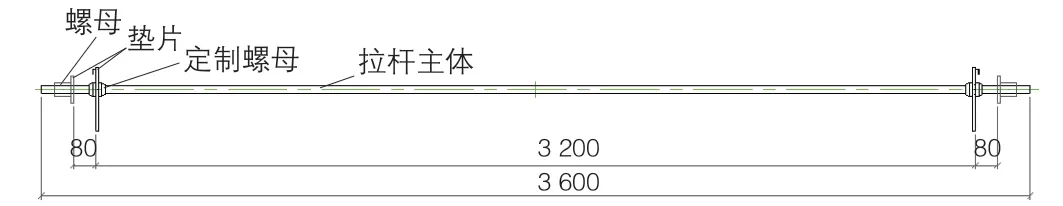

③ 上、下拉杆:上拉杆采用整体式φ25 mm的精轧螺纹钢,两端设置限位装置;下拉杆拉住底模,同样采用φ25 mm的精轧螺纹钢(图4)。

图4 拉杆

④ 端模:采用预制盖梁两侧挡块作为端模,内侧预留主筋与盖梁钢筋笼焊接固定。

⑤ 支座垫石:支座垫石一般在预制厂随盖梁一并浇筑完成。

2)盖梁模板拼装。整个盖梁模板安装过程共分成5个步骤,都需要根据施工步骤按顺序施工,每道工序都要有验收人员在场检查并记录。

① 在已调平的底模上安放钢筋笼。

② 调整钢筋笼轴线位置,保护层及结构边线符合设计要求后安装侧模。

③ 安放锚垫板,适当加长波纹管外露长度,然后安装盖梁端模。

④ 检查各类埋件及混凝土浇筑顶部控制线后,浇筑高性能混凝土。

⑤ 拆除模板后进行养护。

3.4 混凝土浇筑及养护

预制盖梁混凝土等级为C70,高性能混凝土一次性浇筑完成。采用预制厂自建拌和站或者就近联合拌和站拌制,通过3辆12 m3的混凝土搅拌车进行运输和1辆管道长46 m的混凝土泵车进行浇筑。

混凝土浇筑拟采用橡胶导管浇筑的方式,有效控制跌落高度在1.0~1.5 m范围,不允许超过2 m的跌落高度。盖梁拆模后,采用喷淋养护装置进行养护作业,混凝土养护时间为7 d。

3.5 预应力张拉

盖梁混凝土龄期达到5~7 d,强度和弹性模量达到100%后,方可张拉钢束。

张拉设备需采用高精度的智能张拉机,在张拉前设置张拉孔数即可自行进行张拉,控制张拉力,最后导出张拉数据,不可人为修改数据。

标准盖梁在场内张拉钢束,根据设计要求,盖梁的钢束均采用两端张拉,个别门墩及匝道梁为一端张拉,张拉控制应力为1 302 MPa。张拉时采用张拉力和引伸量双控,以张拉力为主,以引伸量进行校核。钢丝(锚具、滑丝等)回缩值不大于5 mm。

如实测引伸量与设计引伸量的差值在±6%以内,说明张拉合格,否则,应查明原因并采取措施进行处理后方可继续张拉。张拉后在离锚头50 mm处用切割机切割,严禁电弧切割。

每一个截面的断滑丝率不得大于相关规范中的规定,否则应查明原因并采取解决措施后方可继续张拉。

3.6 盖梁存储

盖梁浇筑好以后,拆模存放于台座之上进行养护,养护完毕的混凝土强度达100%后,张拉首批预应力束,之后由280 t移梁机将其驳运至堆场区,下部垫钢底板,保证盖梁底部受力均匀。

3.7 施工过程中的质量控制

1)钢筋骨架:钢筋骨架需严格控制箍筋尺寸、主筋直螺纹接头质量、骨架钢筋焊接质量。箍筋尺寸需根据图纸详细翻样,弯配后仔细放样,准确控制理论值、实际值,使每根箍筋符合细化后的设计图中的关于尺寸范围的要求,尽可能缩小误差。主筋直螺纹的接头为主要受力钢筋,而此部分受机械及人为的影响因素较多,每道直螺纹工艺都需有专人负责,使每个接头都达到国家一级接头标准。骨架的焊接质量主要受钢筋的安装步骤及焊接工人的技术水平影响。骨架钢筋一般较大,焊接为侧面焊接,比平焊要难,因此需使钢筋的安装尽可能地在平地进行,待焊接成骨架后,再整体吊装至胎架内。大型盖梁的骨架相对比较难施工。

2)模板体系:侧模模板应具有足够的刚度、强度以保证其受力要求,为增加张拉端头的整体密实度及角度尺寸,保证外挡块的整体美观,盖梁端模采用整体混凝土预制挡块,之后焊接安装到盖梁钢筋笼侧面。

3)混凝土性能:混凝土采用高性能混凝土,施工所需配合比已按有关规定做好配合比验证工作,原材料符合高性能混凝土技术性能要求,扩展度600 mm±50 mm。配备足够的搅拌车及泵车,合理调度搅拌车运输送料时间和路线,避开高温及低温时段,需不间断供料,运至现场后须逐车进行混凝土坍落度的检测。严格控制每次下料的高度,有效控制跌落高度在1.0~1.5 m,不允许超过2 m的跌落高度。混凝土浇筑完成后,夏天进行覆盖洒水养护,需不间断供水保持混凝土表面湿润,冬天需进行覆盖保温,防止因混凝土表面温差过大产生裂纹。本盖梁工程混凝土评定为水泥混凝土的抗压强度,以标准养护28 d龄期的试件为准。试件为边长150 mm的立方体,试件以3件为1组,按JTG/T 3650—2020《公路桥涵施工技术规范》中的要求,制作混凝土试件不少于2组。因采用钢绞线一次张拉工艺,需增加2组试块,为5~7 d的同条件张拉试块,试块满足100%的设计强度和弹性模量后进行张拉。

4)智能张拉:盖梁预应力在厂内一次性张拉后全部采用智能张拉设备进行张拉,传统的多阶段张拉在高空及跨河区域施工较为困难,同样存在多种安全隐患,而预制盖梁的制作状态全部在预制台座上进行,没有外场作业的限制因素和风险,可避免外场传统设备带来的质量问题,也可避免高空操作的安全风险,节约了现场的吊装时间。

3.8 工程质量评价

盖梁预制工程完成顺利,各项质量控制指标均符合国家现行规范规定或设计要求。

4 结语

1)本次盖梁预制施工,对盖梁钢筋下料、钢筋笼绑扎、钢筋笼的胎架加工、盖梁模板的拼装、高性能混凝土的浇筑及养护、存储等全过程进行严格把控,确保了预应力高性能混凝土预制盖梁的质量,对类似工程施工有一定的指导作用。

2)盖梁的端模采用了预制盖梁挡块的技术,弥补了因二次现浇盖梁侧向挡块导致的外观质量差及新老混凝土连接部位强度不足的问题。

3)原设计盖梁预应力为二次张拉(一次厂内、一次现场),通过设计优化调整为厂内一次张拉,降低了盖梁预应力张拉施工对现场交通的影响,并减少了现场预应力张拉搭设吊篮存在的施工风险隐患,加快了施工速度。

[1] 章凯.装配式桥梁在城市高架桥中的应用研究[J].工程与建设,2020,34(2):209-210.

[2] 杨炜,任才.预制装配式盖梁在无锡凤翔路高架桥中的应用[J].城市道桥与防洪,2019(11):121-124;16.

[3] 郑晏华.装配式城市高架桥预制桥墩、桥梁的运输方法[J].建筑施工,2019,41(3):354-355.

[4] 李泽智.高速公路桥涵施工技术及质量控制[J].工程建设与设计,2020(24):157-158.

[5] 王冲.高速公路桥涵施工技术及质量控制措施分析[J].四川水泥,2019(5):25.