地下连续墙在高强石灰岩中成槽的工艺创新

李志强 王 强 王 磊 黄京新

中铁建工集团有限公司广州分公司 广东 广州 511400

1 工程概况

广州棠溪站综合交通枢纽工程包含棠溪站东广场基坑、12/24号线地铁车站基坑、佛8、新线地铁车站基坑。基坑设计形式为地下连续墙围护结构+内支撑体系。工程情况如图1所示。

图1 背景工程情况

本工程基坑深度范围内从上向下依次为:素填土、杂填土、淤泥层、填砂层、黏土层及全、强、中、微风化炭质石灰岩。典型地质情况如图2所示。炭质石灰岩主要矿物成分为方解石。石灰岩节理裂隙稍发育,部分裂隙面见黑色炭质,污手。石灰岩埋深为11.50~52.10 m,厚度为4.50~36.60 m。饱和单轴抗压强度值为30.20~79.50 MPa。岩层埋深起伏较大,并且地质中广泛存在溶洞,造成的岩面倾斜率高。

图2 典型地质情况

地下连续墙厚度大部分为1.2 m,槽段宽以6 m为主,成槽深度在35~46 m,共计224幅。地下连续墙底部端头嵌固深度设计要求进入坑底以下微风化岩4 m,部分为5 m,则地下连续墙需穿越14.2 m的中化石灰岩及12~13 m的微风化石灰岩。

2 传统成槽工艺

对于此类灰岩地质,传统成槽工艺一般有2种:一种是成槽机+冲孔锤(或潜孔锤)组合设备成孔的方法;另一种是成槽机(或铣槽机)单一设备成孔的方法。

单一设备成槽机或铣槽机成孔主要工艺为:除导墙部分,自土层至岩层从上至下均采用成槽机或铣槽机挖除土体和切削岩层。成槽方式一般为分为三序(也称为三刀),间隔下刀切削。采用此方法时,成槽机在中风化以及微风化石灰岩中的施工工效非常低下,施工过程中成槽进尺很缓慢。

在本工程中,经过统计,成槽机在微风化石灰岩中成槽进尺只能达到10~15 cm/h,铣槽机在微风化石灰岩中成槽进尺最大也只能达到20~25 cm/h,平均一幅地下连续墙成槽需24 d。另外,成槽机和铣槽机价格昂贵,尤其是铣槽机基本上为进口设备,采用单一设备成槽,长时间耗用此类设备,其性价比与适用性都未得到很好的发挥。

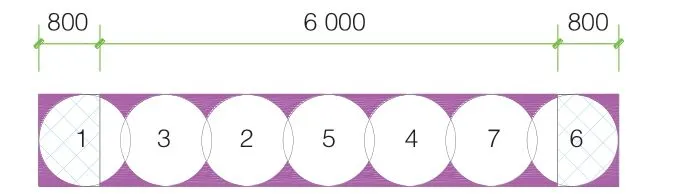

组合设备成孔的主要工艺为先采用成槽机将强风化石灰岩层上部的素填土、杂填土等土层及抗压强度低的岩层挖除,再采用冲孔锤(或潜孔锤)对中风化和微风化石灰岩进行破碎处理。冲孔采用“跳仓法”,对于厚1.2 m、长6 m槽段的地下连续墙一般需在其两侧外放80 cm以适配冲孔锤(或潜孔锤)的模数要求,一般冲击7个孔,间隔跳仓冲孔,完成冲孔后使用方锤修整槽壁,以磨去冲孔过程中的突起棱角,如图3所示。然而,该方法施工过程中存在2个较为突出的问题。一是冲孔锤(或潜孔锤)入岩后锤头受高强度岩层影响持续损坏,需不断暂停施工进行修焊[1];二是施工工效较为缓慢,微风化冲击进尺30~40 cm/h,平均冲一孔需4.5 d,一幅地下连续墙成槽需要31.5 d。

图3 冲孔成槽示意

3 创新成槽工艺

创新工艺为旋挖机+成槽机+铣槽机的组合设备成孔方式,亦称之为“三一槽”工艺,运用3种成槽机械对一幅地下连续墙成槽。其工艺原理可简单归纳为旋挖机引孔+成槽机抓取上部土层+铣槽机铣削下部高强度石灰岩层,工艺流程如图4所示。采用此“三一槽”工艺,可全工序流水施工,能够最大限度地提高地下连续墙成槽的工效,同时最大限度利用各种设备效能。本工程中应用此创新工艺后,经统计,旋挖钻在微风化石灰岩中钻杆进尺平均30~40 cm/h,铣槽机在引孔后的微风化石灰岩中进尺平均30~40 cm/h,平均一幅地下连续墙成槽需16 d。

图4 “三一槽”施工工艺流程

4 关键性工艺及分析

创新成槽工艺中,重点的工艺有两大关键部分,一是旋挖钻机的选型及其引孔的孔位布置和引孔数量;二是成槽机和铣槽机的选型及其下刀顺序。

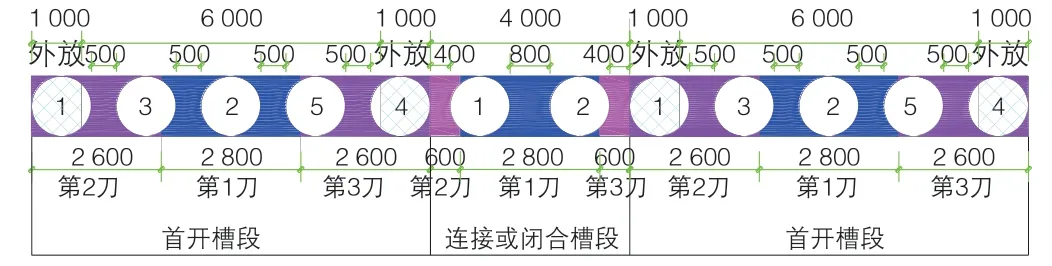

对旋挖钻孔的位置、数量、开孔顺序和成槽机及铣槽机下刀数量、顺序,应综合考虑地下连续墙槽段厚度、宽度和铣槽机铣轮宽度,并应进行专门设计。以本工程为例,地下连续墙厚度1.2 m,首开槽段和闭合槽段宽度均为6 m,采用的铣槽机铣轮宽度2.8 m,则引孔位置和数量也有2种方式可供选择。

一种是首开槽段端头两侧各外放60 cm,设置4个孔位,孔位净间距分别为60、120、60 cm,孔位间隔跳仓钻进,成槽机(铣槽机)成槽(铣槽)顺序则可根据引孔布置,先施工槽段两侧,为第1刀和第2刀,再施工正中间,为第3刀。闭合槽段亦设置4个孔位,中间两孔净间距亦保持80 cm,中间两孔优先钻进,剩余两孔间隔钻进,成槽机(铣槽机)成槽(铣槽)顺序则先施工槽段正中间的第1刀,再分别施工两侧的第2刀和第3刀,其工艺如图5所示。此方式优点为在地下连续墙工字钢接头箱背后回填砂袋时,回填空间范围较小,地下连续墙钢筋笼稳固较好,混凝土浇筑后钢筋笼偏移量较小;此方式缺点为外放间距太小,在地下连续墙接头箱顶拔完后,旋挖钻不能有效处理工字钢接头绕流及掏出回填的砂袋,回填的砂袋在铣槽机施工过程中容易堵塞泥浆泵和滤砂机。

图5 外放60 cm引孔及成槽示意

另一种是首开槽段端头两侧各外放100 cm,设置5个孔位,孔位净间距均为50 cm,孔位亦间隔跳仓钻进,成槽机(铣槽机)成槽(铣槽)顺序则是先施工槽段正中间的第1刀,再施工两侧的第2刀和第3刀;闭合槽段则只需设置2个孔位,净间距分别为40、80、40 cm,钻进顺序左右均可,成槽机(铣槽机)成槽(铣槽)顺序亦先施工槽段正中间的第1刀,再分别施工两侧的第2刀和第3刀,其工艺如图6所示。此方式优点为外放间距较大,铣槽机的铣轮最低点能有效进出外放孔内,提高工效。另外,接头箱顶拔完后,旋挖钻能将回填的砂袋大部分掏出,有效处理工字钢接头,避免铣槽机堵塞问题。此方式缺点为接头箱背后所需砂袋量大,回填和掏出均耗费一定的时间[2]。

图6 外放100 cm引孔及成槽示意

5 设备选型及分析

5.1 旋挖钻机

在高强度石灰岩中钻进,容易出现孔位倾斜度过大的问题,尤其是在岩面不平和夹杂溶土洞的地层中,偏孔率非常大。故针对类似地层情况,需选择自带纠偏系统的旋挖钻机。本工程选用的旋挖钻机为徐工XG550,自带纠偏系统,其最大钻孔深度120 m、下杆线速度60 m/min、机械站位尺寸为11.0 m×5.5 m、中风化层工效可达0.8 m/h、微风化层工效可达0.34 m/h、机械造价1 000万元/台。旋挖机钻头应先进行地层适配性试验,根据适配性结果选取钻头。本工程先后进行复合平齿钻头、复合截齿钻头、牙轮钻头、岩芯钻头的适配性试验。经过对比,岩芯钻头在此地质情况下适应性较好,岩层强度为70 MPa的微风化岩层平均进尺为35~40 cm/h,返修率少。同时,为保证引孔进度,可根据实际情况配备适宜数量的钻头以便维修更换时使用,每台旋挖钻机配备2个岩芯钻头为宜(图7)。岩芯钻头如图7所示。

图7 岩芯钻头

此外,为进一步防止钻孔引孔的偏斜,对适配到的岩芯钻头进行了优化,即改进单岩芯钻头为双岩芯钻头(大直径钻头内部含有小直径钻头,内钻头比外钻头长50 cm,如图8所示)。其原理为:钻进时内钻头先接触岩面,先得出垂直度良好的小孔,当外钻头接触到岩面时,内钻头已钻进至已成型的孔位内,内钻头可控制住大钻头的活动范围,外钻头即可较容易得到垂直度良好的孔位。双岩芯钻头不仅可减少偏斜情况产生,更能提高工效。岩层强度小于70 MPa,平均进尺可达35~40 cm/h,岩层强度为70~100 MPa,平均进尺可达18~30 cm/h。

图8 双岩芯钻头示意

5.2 成槽机及铣槽机

适用中风化岩层以上土层的成槽机械较多,主要应考虑成槽效率和造价。本工程选用金泰SG60成槽机。最大成槽深度100 m,机械长8.0 m、宽4.5 m,主机质量92.1 t,下放线速度60 m/min,发动机功率298 kW,强风化及软土层成槽效率4 m/h,造价约3 000万元/台。

适用岩层强度50 MPa以上微风化石灰岩层的成槽机械较少,此外铣槽机械在微风化岩层中,因岩层强度高,铣切时亦容易发生偏斜,导致地下连续墙槽壁垂直度不达标,且成槽工效不高。故在此地层中应选择有自带纠偏系统,能有效纠正槽壁偏斜的铣槽机。本工程选用德国进口宝峨MC96铣槽机,此设备适用地质条件广,尤其在高强度的岩层中具有很强的工效和纠偏优势。其机械长9.0 m、宽4.7 m,主机质量105 t,作业半径4 m,发动机功率570 kW,岩层强度70 MPa的微风化岩层,未引孔平均进尺16~20 cm/h,引孔后平均进尺30~40 cm/h,机械造价约5 800万元/台。其具体优势:机械功率大,硬岩铣削效率高;自带纠偏系统,保证垂直度偏差值控制在1/300内,减少二次修槽的次数;在排渣作业时同步清孔换浆,无需其他设备进行清理,可大幅度节约微风化岩层中进尺时间[3]。

6 结语

广州棠溪站综合交通枢纽工程地质岩层富含高强度石灰岩,给地下连续墙成槽带来了不小的难度,为地下连续墙控制性关键性工艺,其制约着整体工程的工期。本文提出了此类高强度石灰岩层地下连续墙的成槽创新方法,即“三一槽”工艺,为工程的顺利建设提供了有力保障,也为今后周边类似工程提供了技术经验,同时可为花岗岩地层中地下连续墙成槽提供参考依据。

[1] 宗春华.坚硬岩层内地下连续墙成槽工艺的比选[J].建筑施工,2018,40(7):1073-1075.

[2] 周方华.地下连续墙"三合一"成槽技术[J].中文科技期刊数据库(全文版)工程技术,2019(5):281.

[3] 许剑丰.福州地铁地下连续墙成槽入岩施工技术[J].山西建筑,2012,38(36):84-85.