膨化饲料中常用淀粉源理化性质比较研究

许传祥 杨 洁 李军国 谷 旭 李 俊 董颖超 商方方

(中国农业科学院饲料研究所,北京 100081)

挤压膨化是在高温、高压、高剪切力作用下使腔体内物料熔融和熟化,最后在模头处腔体内外压力差作用下从模孔挤出而瞬时膨化的过程[1]。与普通制粒工艺相比,水产膨化饲料具有熟化程度高、耐水性强、低污染等优点,逐渐成为水产饲料加工的发展趋势。淀粉在水产膨化饲料加工过程中起着非常重要的作用,不仅能增强物料的黏性,在膨化饲料中起到膨胀和黏合的双重作用,而且可以使膨化饲料形成一定的硬度并增加饲料在水中的稳定性。我国水产养殖品种多样,针对饲喂对象的采食特性,水产膨化饲料分为浮性饲料、缓沉性饲料、沉性饲料等几类。具有在上层水生活习性的肉食性鱼类养殖通常需要饲喂“低淀粉浮性饲料”,当配方中淀粉含量过高时,会造成鱼内脏的损伤。所以,低淀粉水产膨化饲料是未来的发展方向,而淀粉含量降低会增加膨化的难度,如增加能耗和非正常停机等。因此,在低淀粉膨化浮性饲料中淀粉源的选择非常重要,需要既能满足鱼类低淀粉的摄食需求又能够保证低淀粉浮性膨化饲料的正常加工[2]。

相关研究发现,淀粉源膨化效果会因来源存在差异,如糯米粉的膨化效果最好,产品孔隙率大,孔洞分布均匀,其次是马铃薯淀粉、木薯淀粉和小麦淀粉[3]。目前,国内外对淀粉的研究主要集中在淀粉颗粒微观结构及其营养成分上,而对影响膨化饲料加工方面的研究较少[4-5]。淀粉源的理化性质与膨化饲料物理质量密切相关,一般包括基本成分、水中溶解度、吸水膨胀度、持水能力、析水率、糊化特性和热力学特性等[6-7]。水中溶解度和吸水膨胀度能够反映淀粉源经水热处理之后与水结合的能力,反映淀粉糊化程度。持水能力和析水率能够为加工过程中水分利用提供参考。不同淀粉源显出不同的糊化温度,木薯淀粉的糊化温度为50~65 ℃,高粱的糊化温度为70~80 ℃,淀粉经糊化作用之后表现出的黏度更是直接影响饲料的膨胀和美观程度[8]。热力学特性是调质过程中热量计算的重要参数之一,淀粉源不同,熔融体玻璃化转变温度不同,气泡收缩时间差异,导致膨化颗粒膨胀度不同。综上所述,研究淀粉源的理化性质对饲料加工过程有重要的指导意义。

本试验通过对面粉、木薯淀粉、碎米、大麦、豌豆、高粱和预糊化淀粉这7种水产膨化饲料中常用淀粉源的理化性质研究分析,比较7种淀粉源理化性质的差异,运用主成分分析方法确定影响淀粉源理化性质的主要理化性质指标,为低淀粉膨化饲料加工淀粉源的选择提供参考依据。

1 材料与方法

1.1 试验材料

面粉来自北京市南口面粉厂;大麦、高粱、豌豆来自山东省临沂市秋果实食品商行;碎米来自河南省新乡市顺发糠业;木薯淀粉来自越南平定省;预糊化淀粉来自河南恒瑞淀粉科技有限公司。

所有原料均用高速万能粉碎机粉碎,过60目筛得到筛下物,作为试验材料。

1.2 仪器与设备

分析天平;FW-100高速万能粉碎机;鼓风干燥机;Perten快速黏度测定仪;TA-60WS差示扫描量热仪。

1.3 试验方法

1.3.1 基本成分含量测定

淀粉源样品中的主要基本成分含量分别按以下方法测定:采用Megazyme淀粉检测试剂盒测定淀粉源中的总淀粉含量;采用Megazyme直链淀粉和支链淀粉检测试剂盒测定淀粉类原料中直链淀粉含量,支链淀粉含量(%)=100-直链淀粉含量(%);参照GB/T 6435—2014测定淀粉源中的水分含量;参照GB/T 6432—2018测定淀粉源中的粗蛋白质含量。每个样品平行测定3次。

1.3.2 溶解度及膨胀度测定

淀粉源溶解度及膨胀度参照Li等[9]的方法进行测定。

1.3.3 持水能力测定

淀粉源持水能力参照Mishra等[10]的方法进行测定。为保证离心效果,离心过程调整为3 000 r/min离心10 min。

1.3.4 冻融稳定性(脱水收缩)测定

淀粉源冻融稳定性参照Eliasson等[11]方法进行测定,用析水率表示。为保证解冻后离心效果,离心过程调整为3 000 r/min离心20 min。

1.3.5 糊化特性测定

使用快速黏度测定仪(RVA)测定糊化特性。取样品3.500 g,加入25.0 mL的蒸馏水,按14%湿基校正试样质量与加水量,放入专用铝制测量筒内,用搅拌桨上下搅拌混合均匀后上机测定,测定参数如下:起始温度为50 ℃,升温到95 ℃保持2 min 30 s。转子起始转速为960 r/min,保持10 s,随后保持160 r/min。每个样品平行测定3次。测得糊化黏度曲线,从糊化曲线得到糊化温度、峰值黏度、糊化时间、保持黏度、最终黏度。

1.3.6 热力学特性测定

使用差示扫描量热仪(DSC,TA-60WS)测定不同淀粉源样品的热力学特性。称取样品4 mg置于坩埚中,加入 8 μL水(样品∶水=1∶2),压盖确保密封后,将坩埚在4 ℃环境中平衡12 h后测定。DSC测定条件:使用空白坩埚作为参照,起始温度20 ℃,终止温度120 ℃,升温速率为10 ℃/min,测定起始温度、峰值温度、相变热焓、温度范围。每个样品平行测定3次。

1.3.7 主成分分析与步骤

主成分分析主要步骤如下:1)指标数据标准化;2)指标之间的相关性判定;3)确定主成分个数;4)主成分表达式;5)主成分命名。

1.4 数据分析

采用SPSS 20.0对数据进行方差分析,以“平均值±标准差”的形式表示,均值采用Duncan氏多重比较法进行差异显著性检验,以确定样品之间的性质是否存在差异(P<0.05)。然后进行主成分分析,通过分析简化基本成分与理化性质指标,减少变量的位数,构建科学的量化评价体系。

2 结果与分析

2.1 淀粉源的基本成分

由表1可知,粗蛋白质含量为0.12%~18.84%,其中豌豆的粗蛋白质含量显著高于其他淀粉源(P<0.05),木薯淀粉的粗蛋白质含量最低。水分含量为5.74%~11.36%,其中木薯淀粉的水分含量显著高于其他淀粉源(P<0.05),预糊化淀粉的水分含量最低。淀粉总量为43.55%~71.93%,其中木薯淀粉的淀粉总量显著高于其他淀粉源(P<0.05),豌豆的淀粉总量最低。直链淀粉含量为19.43%~31.50%,其中大麦的直链淀粉含量显著高于其他淀粉源(P<0.05),木薯淀粉的直链淀粉含量最低。支链淀粉含量为68.42%~80.57%,木薯淀粉的直链淀粉含量显著高于其他淀粉源(P<0.05),大麦的支链淀粉含量最低。

表1 淀粉源的基本成分含量

2.2 溶解度及膨胀度

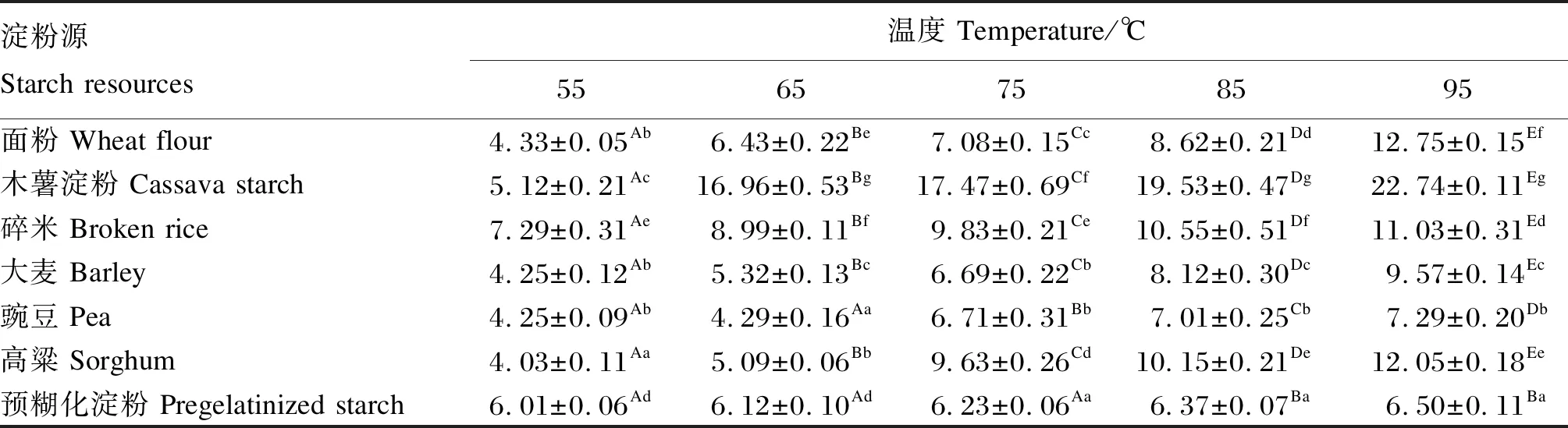

由表2、表3可知,淀粉在过量水中受热发生糊化,水分进入到淀粉颗粒内部,淀粉颗粒会吸水膨胀,部分发生溶解,这种淀粉与水相互作用的大小可以通过溶解度和膨胀度来体现。溶解度指在一定温度下,淀粉溶解的质量百分数。当温度从55 ℃升到65 ℃时,面粉、碎米、高粱和预糊化淀粉的溶解度几乎没有变化,木薯淀粉的溶解度变化最大,预糊化淀粉的溶解度最高。温度在65 ℃以后,7种淀粉源的溶解度随着温度升高而升高,在95 ℃出现最大值,在55~95 ℃测定温度范围内,大麦和豌豆的溶解度变化范围大。膨胀度指将淀粉糊离心后,沉淀物质量占淀粉干重的百分比。当温度从55 ℃升到65 ℃时,豌豆和预糊化淀粉膨胀度变化不显著,木薯淀粉膨胀度变化最大。温度在65 ℃之后,7种淀粉源的溶解度变化趋势与膨胀度相同,均随着温度升高而升高,在95 ℃出现最大值,在55~95 ℃测定温度范围内,木薯淀粉的膨胀度变化范围大,预糊化淀粉膨胀度增幅不明显,除大麦和预糊化淀粉外,其他5种淀粉源都表现出二段膨胀过程(初始膨胀阶段和迅速膨胀阶段)[5]。

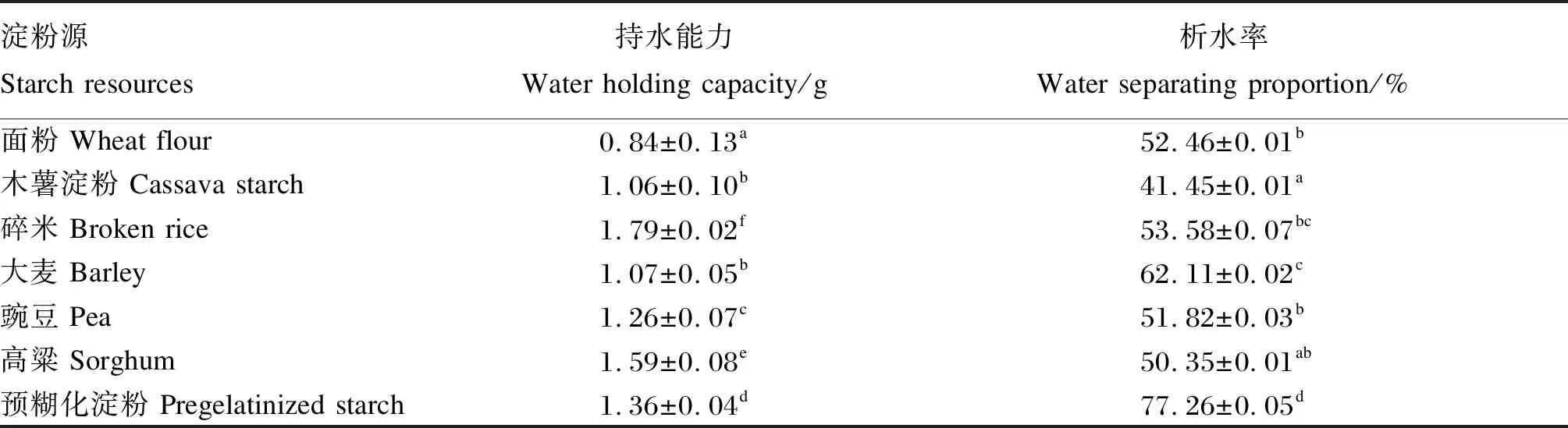

2.3 持水能力、析水率

由表4可知,持水能力在0.84~1.79 g,高粱的持水能力显著高于其他淀粉源(P<0.05),面粉的持水能力最低。在相同时间冷藏条件下,析水率在41.45%~77.26%,木薯淀粉的析水率显著低于其他淀粉源(P<0.05),预糊化淀粉吸水率最高。

2.4 糊化特性

由图1可知,黏度曲线反映了淀粉颗粒在加热、冷却和剪切过程中发生的黏度变化,其中木薯淀粉、碎米、大麦和高粱的黏度曲线呈现出相同的趋势,即有明显的峰值黏度,黏度在达到峰值黏度之后迅速下降;豌豆和预糊化淀粉的黏度曲线呈现出相同的趋势,即没有明显的黏度峰;面粉的黏度曲线区别于其他淀粉源,即峰值黏度较低,黏度达到峰值黏度之后下降缓慢。

表2 淀粉源的溶解度

表3 淀粉源的膨胀度

表4 淀粉源的持水能力、析水率

由表5可知,糊化温度在50.15~77.10 ℃,豌豆的糊化温度显著高于其他淀粉源(P<0.05),预糊化淀粉的糊化温度最低。糊化时间在1.07~5.93 min,面粉的糊化时间显著高于其他淀粉源(P<0.05)。峰值黏度在1 575.56~6 252.50 cP,木薯淀粉的峰值黏度显著高于其他淀粉源(P<0.05),预糊化淀粉的峰值黏度最低。保持黏度在414.43~2 689.50 cP,高粱的保持黏度显著高于其他淀粉源(P<0.05),预糊化淀粉的保持黏度最低。最终黏度在801.00~5 887.00 cP,高粱的最终黏度显著高于其他淀粉源(P<0.05),预糊化淀粉的最终黏度最低。回生值在387.62~3 197.00 cP,高粱的回生值显著高于其他淀粉源(P<0.05),预糊化淀粉的回生值最低。

图1 淀粉源快速黏度曲线

表5 淀粉源的糊化特征值

2.5 热力学特性

除预糊化淀粉外,其余7种淀粉源在20~120 ℃测定温度范围内均出现了一个明显的淀粉糊化吸热峰。从DSC图谱得到淀粉源热特征值。如表6所示,预糊化淀粉由于先前的改性,无法从DSC曲线中计算特征值。其他6种淀粉源起始温度在46.73~67.20 ℃;高粱的起始温度显著高于其他淀粉源(P<0.05),大麦的起始温度最低。峰值温度在64.42~77.56 ℃,高粱的峰值温度显著高于其他淀粉源(P<0.05),大麦的峰值温度最低。相变热焓在1.70~3.91 J/g,高粱的相变热焓显著高于其他淀粉源(P<0.05),豌豆的相变热焓值最低。发生热转变的半峰宽在8.02~14.43 ℃。

表6 淀粉源的热特征值

2.6 淀粉源理化性质主成分分析

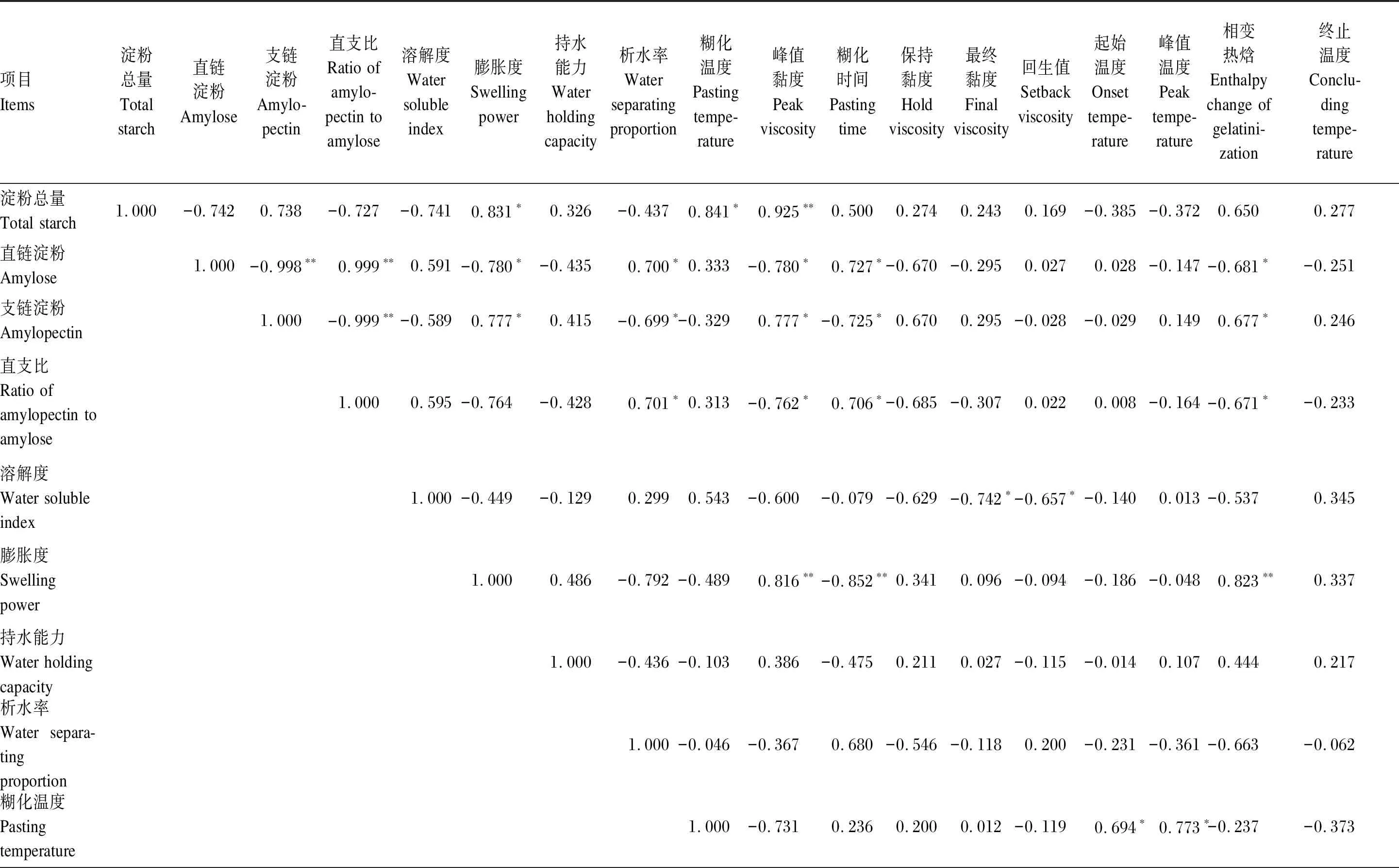

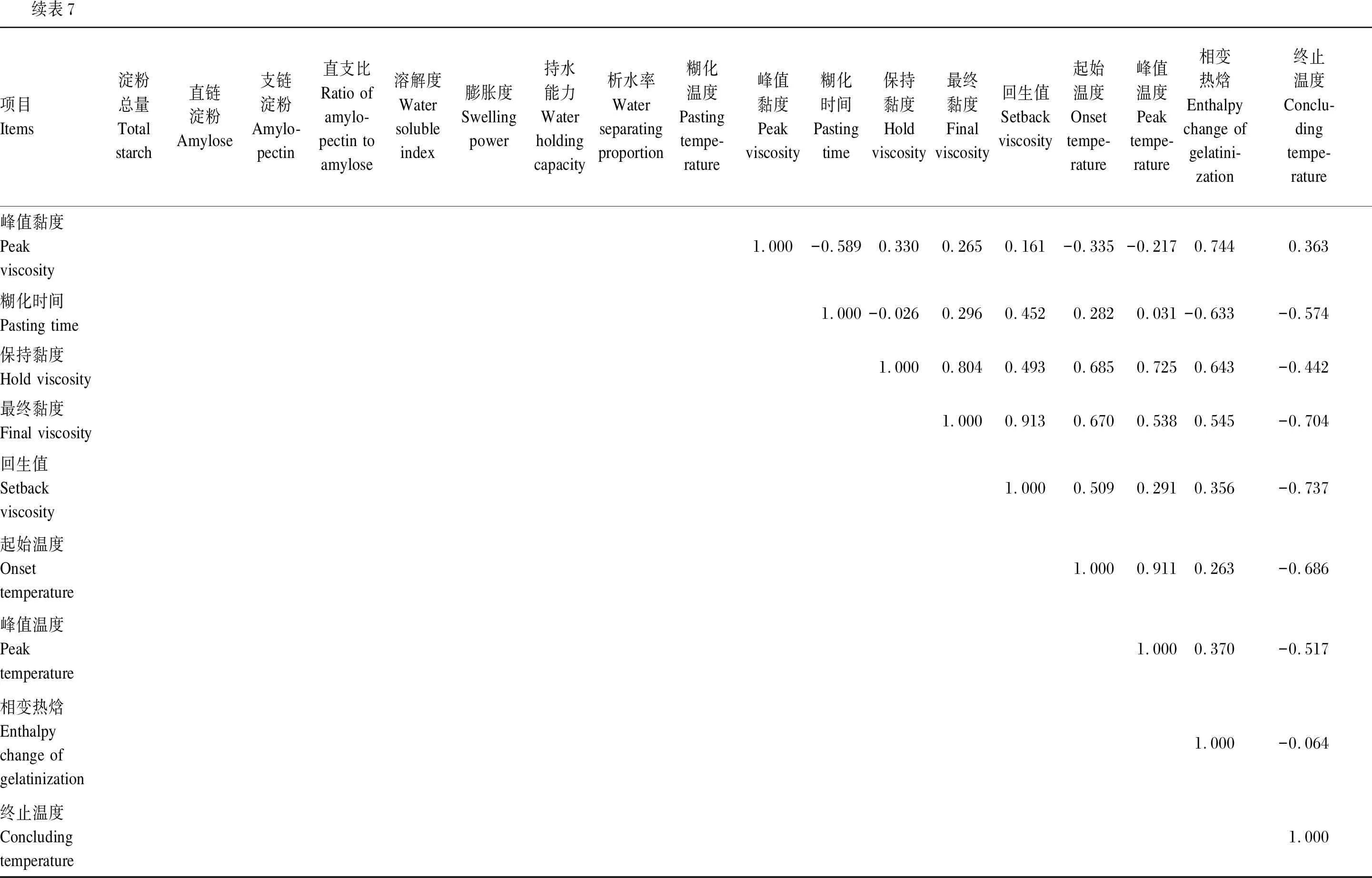

淀粉源理化性质较多,它们之间可能存在一定的相关性,使用主成分分析的方法从众多原始变量中找出少数综合性强的变量来代替原始变量,新的综合性变量之间不存在相关性,又能够保留原始变量的大部分数据,从而实现了降维。最终提取出影响淀粉源理化性质的关键影响因子。主成分分析的整个过程在SPSS软件上进行[12]。采用SPSS 20.0软件获得相关系数矩阵、方差贡献表、主成分矩阵,结果见表7和表8。

由表7可知,膨胀度与淀粉总量和支链淀粉含量呈正相关(R=0.831,P<0.05),与直链淀粉含量呈负相关(R=-0.780,P<0.05),淀粉源中支链淀粉含量多,更容易发生膨胀,直链淀粉含量多,会抑制膨胀;析水率与直链淀粉含量呈正相关(R=0.700,P<0.05),与支链淀粉含量呈负相关(R=-0.699,P<0.05);糊化温度与淀粉总量呈正相关(R=0.840,P<0.05);峰值黏度与淀粉总量和膨胀度呈极显著正相关(R=0.925、R=0.816,P<0.01),与支链淀粉含量呈正相关(R=0.777,P<0.05),与直链淀粉含量呈负相关(R=-0.780,P<0.05);糊化时间与膨胀度呈极显著负相关(R=-0.852,P<0.01),与直链淀粉含量和直支比呈正相关(R=0.727,P<0.05),与支链淀粉含量呈负相关(R=-0.725,P<0.05);最终黏度和回生值均与溶解度呈负相关(R=-0.742,P<0.05);热转变过程起始温度和峰值温度与糊化温度呈正相关(R=0.777,P<0.05);相变热焓与膨胀度呈极显著正相关(R=0.823,P<0.01),与支链淀粉含量呈正相关(R=0.677,P<0.05),与直链淀粉含量呈负相关(R=-0.681,P<0.05)。

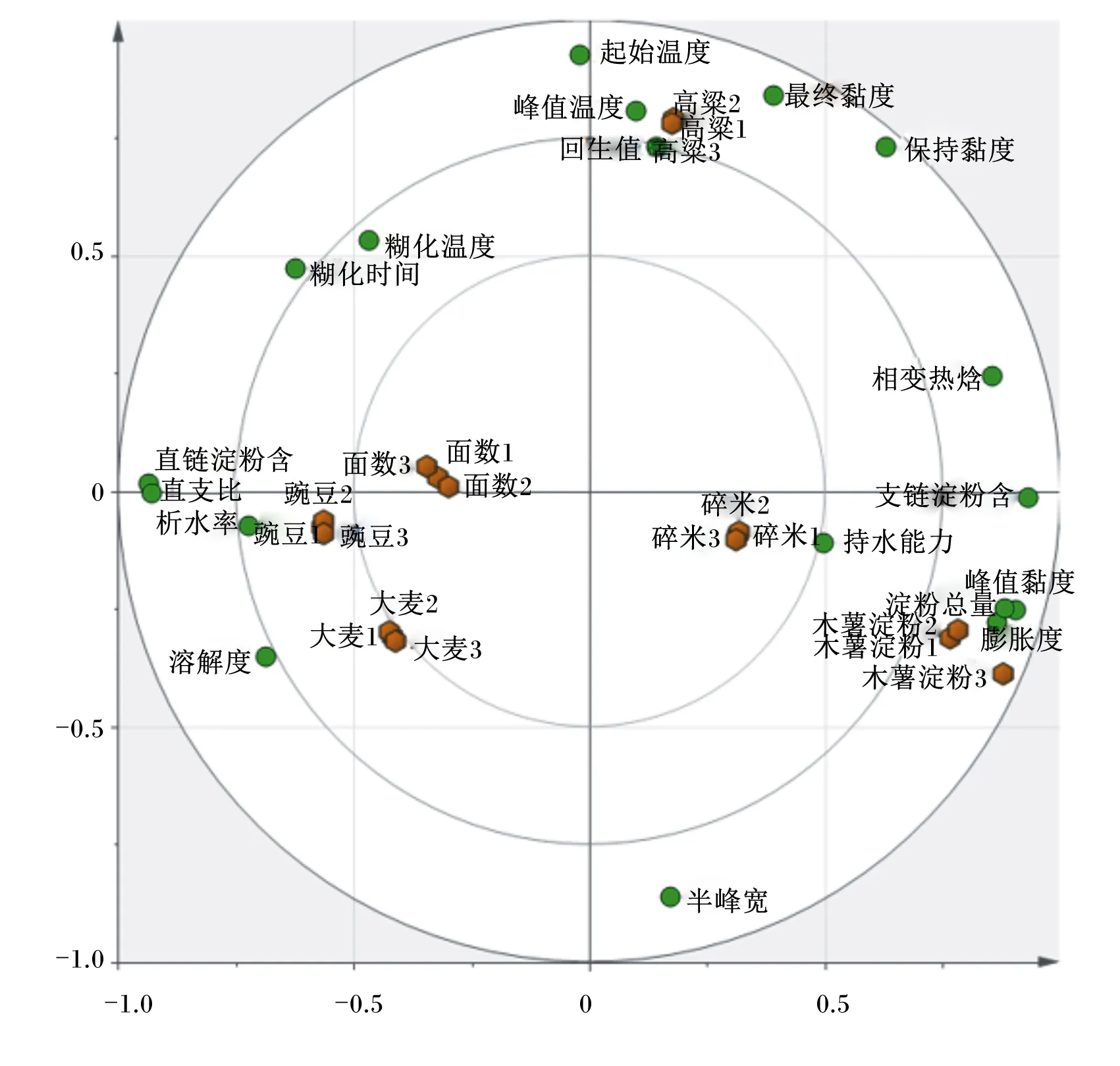

由表7可知,淀粉源理化性质之间存在不同程度的相关性,直接利用这些数据并不能够评估淀粉源的综合理化性质。因此,有必要对淀粉源众多理化性质指标进行归类和简化,可以提高淀粉源综合理化性质的评价的效率。应用主成分分析的方法对7种淀粉源的淀粉总量等18个理化性质指标进行数据分析。主成分及贡献率如表8所示,按照主成分贡献率>1的原则,选取前3个主成分代替原变量,前3个主成分累计贡献率达到92.172%,大于80%,具有良好的代表性,能够代表原来18种理化性质的绝大部分信息,主成分1提取支链淀粉含量、糊化时间;主成分2提取峰值黏度、相变热焓;主成分3提取糊化起始温度、膨胀度作为评价淀粉源理化性质的指标。主成分指标载荷及样品得分图如图2所示,位置相近的变量表示具有相关性,由图中位置关系可知7种淀粉源在理化性质上表现出不同的特点,高粱具有较高的起始温度、峰值温度、回生值和最终黏度;木薯淀粉峰值黏度高,高粱和木薯淀粉糊化特性好;面粉、大麦和豌豆直链淀粉含量高;大麦、豌豆和预糊化淀粉表现出高溶解度;豌豆的析水率低,抗老化能力强;碎米、木薯淀粉和预糊化淀粉支链淀粉含量高;碎米的持水能力好。

表7 淀粉源的主要理化性质参数之间的相关系数矩阵

续表7项目Items淀粉总量Total starch直链淀粉Amylose支链淀粉Amylo-pectin直支比Ratio of amylo-pectin to amylose溶解度Water soluble index膨胀度Swelling power持水能力Water holding capacity析水率Water separating proportion糊化温度Pasting tempe-rature峰值黏度Peak viscosity糊化时间Pasting time保持黏度Hold viscosity最终黏度Final viscosity回生值Setback viscosity起始温度Onset tempe-rature峰值温度Peak tempe-rature相变热焓Enthalpy change of gelatini-zation终止温度Conclu-ding tempe-rature峰值黏度Peak viscosity1.000-0.5890.3300.2650.161-0.335-0.2170.7440.363糊化时间Pasting time1.000-0.0260.2960.4520.2820.031-0.633-0.574保持黏度Hold viscosity1.0000.8040.4930.6850.7250.643-0.442最终黏度Final viscosity1.0000.9130.6700.5380.545-0.704回生值Setback viscosity1.0000.5090.2910.356-0.737起始温度Onset temperature1.0000.9110.263-0.686峰值温度Peak temperature1.0000.370-0.517相变热焓Enthalpy change of gelatinization1.000-0.064终止温度Concluding temperature1.000

表8 方差及主成分贡献率

图2 指标载荷及样品得分图

3 讨 论

3.1 不同淀粉源对基本成分含量的影响

本研究所测得基本成分值与先前文献[13-17]报道中相近。淀粉源基本成分含量主要受到遗传因素来控制,一些外部因素,如温度、后处理方式等也会影响基本成分的含量[18]。淀粉总量、直链淀粉、支链淀粉含量会影响淀粉的理化性质和功能特性。研究发现,淀粉源中直链淀粉的含量会直接影响加工过程中物料吸水膨胀和产品品质,而支链淀粉的含量会影响溶解度、糊化温度等理化性质[19-20]。直支比会影响膨化产品的品质,支链淀粉含量会促进膨胀,膨化颗粒容重小,质地松脆,而直链淀粉含量多的淀粉经膨化后,膨化程度小,质地坚硬[21]。不同来源淀粉膨化效果也存在差异,谷物类淀粉膨化效果好,薯类淀粉具备很好的膨化和粘结效果[22]。

3.2 不同淀粉源对溶解度和膨胀度的影响

预糊化淀粉在加热之后,形成了稳态的低黏度溶液,溶液被算作上层清液一并倒出,在离心管中残留的溶液很少,测得的膨胀度值也偏低。荣建华等[23]研究发现,淀粉溶解度和膨胀度与淀粉直支比以及支链淀粉中短链所占比例有关。另外,Vamadevan等[24]研究发现,颗粒结构也是影响溶解度和膨胀度的重要因素,通过扫描电镜观察,淀粉颗粒表面孔隙的存在,使水分子更容易进入到淀粉颗粒内部,进而水合、膨胀和浸出。陶华堂[25]研究发现,蛋白质能够与直链淀粉相结合成网状结构并包裹在淀粉颗粒表面,抑制淀粉颗粒发生膨胀糊化。脂质同样也可以与直链淀粉相结合,强化淀粉颗粒的结构,限制淀粉颗粒膨胀糊化[26]。溶解度和膨胀度的数值大小可以用来反映淀粉的糊化和降解程度,说明了肿胀淀粉颗粒在水中维持完整性的能力,在膨化腔中,随着温度和压强升高,膨胀度数值增大;同时淀粉发生降解,平均分子质量减少,产生糊精等小分子物质,从而导致溶解度升高[27]。

3.3 不同淀粉源对持水能力、冻融稳定性的影响

淀粉颗粒在水热作用下发生糊化,分子链扩散相互缠绕,形成网状结构与水结合,持水能力直接反映淀粉与水结合的能力,是淀粉糊化所表现出来的重要特征之一,直接影响该淀粉源的加工用途[28]。淀粉源的持水能力与淀粉颗粒内部结合紧密程度以及淀粉颗粒中水分结合位点可用程度有关。冻融稳定性可以反映淀粉糊冻结过程和融化过程的稳定性,用析水率表示,析水率越低说明淀粉冻融稳定性越高[29]。本研究中,豌豆和高粱表现出较低的脱水收缩,说明在冷冻和解冻过程中表现更加稳定,老化回生程度低。陈子意[30]研究发现,与普通淀粉相比,预糊化淀粉的支链淀粉含量升高,冻融稳定性和膨胀度降低,溶解度升高。在本研究中的碎米和高粱表现出高保水性和低脱水收缩,一定程度上可以发挥脂肪润滑的作用[31]。直链淀粉含量是造成淀粉老化回生和脱水收缩的主要原因,高直链淀粉含量的淀粉在冷冻和解冻过程中,可以促进淀粉分子的重新排列并释放水分(脱水收缩)。支链淀粉含量高的淀粉,可用于改善在冷冻和解冻过程中的均匀性和稳定性。淀粉源的持水能力为加工过程中水分利用提供参考,水分在膨化过程中起到润滑剂的作用,混合物料水分含量和膨化腔温度对糊化度有显著影响,水分过高和过低都会降低膨化程度,合适的水分含量使混合物料与水结合程度好,混合物料在膨化腔中缓慢移动,增加剪切次数和停留时间,起到提高膨胀度的作用[32]。

3.4 不同淀粉源对糊化特性的影响

糊化温度和糊化时间能反映淀粉在糊化条件下的效率,木薯淀粉和预糊化淀粉糊化时间短。面粉、豌豆和高粱的糊化温度高、糊化时间长,表明不易糊化,木薯淀粉和碎米糊化温度低,表明容易发生吸水和糊化峰值黏度反映了淀粉在糊化过程中的最大膨胀能力和与水结合的能力,木薯淀粉、碎米和高粱表现出较强的膨胀能力。保持黏度与淀粉糊的稳定性有关,木薯、碎米和高粱的保持黏度高,表明其在加热和剪切过程中的抵抗能力、稳定性高。回生值是最终黏度和保持黏度之间的差值,可以来反映淀粉糊老化的趋势,与脱水收缩的程度有关,豌豆表现出良好的稳定性和抗回生能力,这也与冻融稳定性结果一致,可用于保持黏度的同时又不会因冷却而凝胶化变硬的膨化软颗粒。预糊化淀粉在测试过程中体现出较低的黏度和波动,这是因为经过改性之后,淀粉颗粒内部分子间作用力被破坏,溶解度增大,黏度下降[33]。研究表明,籽实粉的峰值黏度低于纯淀粉,由于蛋白质、脂质、纤维等其他成分的存在,可以与淀粉相互作用,形成了一个流动性更强的体系,从而降低了黏度。因此淀粉源的糊化特性受到淀粉与非淀粉成分的相互影响很大。在淀粉原料选择的时候,糊化特性是首选目标之一,可以体现淀粉类原料作为黏合剂的效果,在本研究中,木薯淀粉和碎米表现出很好的黏度特性,具备很高的应用潜力。

3.5 不同淀粉源对热力学特性的影响

淀粉颗粒具有结晶结构,在水热作用下吸水膨胀,由有序的晶体结构向熔融态发生转变,当淀粉糊冷却时,淀粉分子重新排列,再次形成致密的结晶结构,淀粉相转变的过程伴随着能量的变化。起始温度、峰值温度和半峰宽可以用来反映淀粉糊化过程中淀粉结构的构象变化,相变热焓能够表示淀粉在糊化过程中消耗的能量[6]。木薯淀粉的半峰宽幅度显著高于其他淀粉源,表明木薯淀粉发生热转变的速率最慢。高粱起始温度、峰值温度和相变热焓高,半峰宽范围小,表明高粱在发生热转变的时候需要更多的能量才能破坏自身结构,发生热转变的效率高[27]。木薯淀粉和碎米的起始温度、峰值温度和相变热焓低,表明在发生热转变的过程中需要的能量少,更容易发生相转变过程。由于不同来源的淀粉颗粒内部结构、结晶程度、直支比存在差异,使得在与水热作用的热力学特性也存在差异。Lindeboom等[34]研究发现,起始温度和峰值温度与直链淀粉含量呈正相关。另外,淀粉的相转变是一个吸热的过程,具有正的相变热焓值,能够直接反映分解淀粉颗粒有序结构所需要的能量,这个过程取决于水的可用性,很大程度上取决于淀粉与水的比例。此外,热力学特性也受其他化学成分与淀粉之间相互作用的影响,例如,在面粉中被蛋白质包围的淀粉聚集体可能较少的接触水,从而导致较高的温度范围。膨化饲料加工过程中高温和高剪切力使混合物料转为高黏弹性的熔融体,受到自身的影响,发生相转变的参数存在差异,热力学特性参数可以为膨化机中蒸汽和热量输入提供依据,使混合物料调质更加充分,提高产品膨化效果,减少能耗浪费。

4 结 论

本文测定了7种淀粉源的基本成分、功能特性、糊化特性和热力学特性等理化性质,并对18个理化性质指标进行了主成分分析。结果如下:

① 7种淀粉源理化性质具有不同的特点,并且淀粉源理化性质之间存在不同程度相关性;

② 利用主成分分析方法提取出3个主成分,累计贡献率达到92%,提取支链淀粉含量、糊化时间、峰值黏度、相变热焓、起始温度和膨胀度,作为淀粉源理化性质评价指标。

综上所述,为生产低淀粉水产膨化饲料,建议选择木薯淀粉、碎米、预糊化淀粉。